О: со

00 Изобретение относится к химии, а более конкретно к теплоизоляционным жаростойким материалам, и может быт использовано в промышленности строительных материалов в качестве сырь вой смеси для производства коррозио ностойких изделий к расплавленным металлам, в частности к расплаву ал МИНИН. Известна сырьевая смесь, содержа щая жидкое стекло и каолиновое воло но UlJ. Недостатком указанной смеси явля ется высокая усадка и низкий предел прочности как при изгибе так и при сжатии изделий на ее основе после терм обработки при 127ЗК. Наиболее близкой по технической сущности к изобретению является сырьевая -смесь 2 для изготовления теплоизоляционных материалов, включаюв-ая . каолиновое волокно, жидкое стекло, отработанный синтетический шлак сталеплавильного производства и базальтовое волокно при следующем соотношении компонентов, мас.%; . Жидкое стекло 15-20 . Отработанный синте-.- , тический ишак стале- . плавильного производства .20-25 Базальтовое волокно15-25 Каолиновое волокноОстальноеОднако эта сырьевая смесь характеризуется низкой остаточной прочностью изделий на ее основе после термообработки при температуре свыше 1273 К, недостаточно высокой коррозионной стойкостью к расплавленным металлам, в частности к-рас плавам алюминия. Цель изобретения - повышение про ности после нагрева в интервале тем ператур Т 373-1273 К и металлоустойчивости изделий в расплавах ал миния. Поставленная цель достигается те что сырьевая смесь для изготовления жаростойких изделий, включающая жид кое стекло, каолиновое волокно, шла ковый компонент и добавку, содержит в качестве шлакового компонента доменный гранулированный шлак, качестве добавки - обожженную при Т 973±50 К дунитовую породу при сле дующем соотношении компонентов,Мас, Жидкое стекло 7-15 Доменный гранулированный шлак 15-30 Обожженная дунитовая ророда 10-20 Каолиновое эолокно ОсРгальное В качестве доменного гранулированного шлака используют основные шлаки ( MO 1-1,13. В качестве дун товой породы используют дунит с магнезиально-силикатным модулем 1,2-1,3. В качестве теплоизоляционного наполнителя применяют каолиновое волокно, содержащее 60-9.0% волокон 2-12 мм и 10-30% микрокорольков стекла. Приготовление вяжущего осуществляется следующим образом. Дунитовую породу обжигают при 973К, а доменный гранулированный шлак подсушивают до влажности 1, мас.%, смешивают их между собой в заданном соотношении и измельчают в вибромельнице до тонины помола, соответствующей удельной поверхности Зуд 300-400 по прибору ПСХ-2. Предварительно распущенное каолиновое волокно добавляют к измельченной смеси, затворяют раствором натриевого жидкого стекла с силикатным -модулем c 1-3 и перемешивают все компоненты в лабораторной мешалке до получения однородной массы. Полученные композиции твердеют как в естественных условиях, так и при использовании всех видов тепловой обработки. Процесс гидратации при твердении предлагаемой сырьевой смеси протекает в направлении образования низкоосновных -гидросиликатов кальция, щелочных гидроалюмосиликатов и магниевых гидросиликатов. Дегидратация этих новообразований при термической обработке при 1273 К протекает стадийно с понижением основности без значительных деструктивных нарушений в структуре твердеющего материала. Конечными продуктами процесса термической перекристаллизации являются устойчивые соединения в области температур 773-1273 К - нефелин, альбит, форстерит и.мелилитовые твердые растворы, высокая степень изоморфной прорастаемости -которых и. обуславливает высокую остаточную прочность предлагаемого материала. Высокая активность шлакощелочной связки обеспечивает хорошее сцепление каолиновых волокон между собой и способствует повышению плот-ности и химической устойчивости получаемого теплоизоляционного изделия при его взаимодействии с расплавом алюминия.. П р им е р. Дунит обжигают, при 973±50 К в течение 2 ч шлак подсушивают до влажности 1,5-2 мас.%. Обожженный дунит измельчают со шлаком в вибромельнице до тонины помола, соответствующей удельной поверхности 5,,д 300 . Распущенное каолиновое волокно добавляют к измельченной смеси, затворяют растворимым натриевым стеклом (,М:с 1) и тщательно перемешивают в мешалке до достижения равномерного

распределения влаги по всему объему смеси.

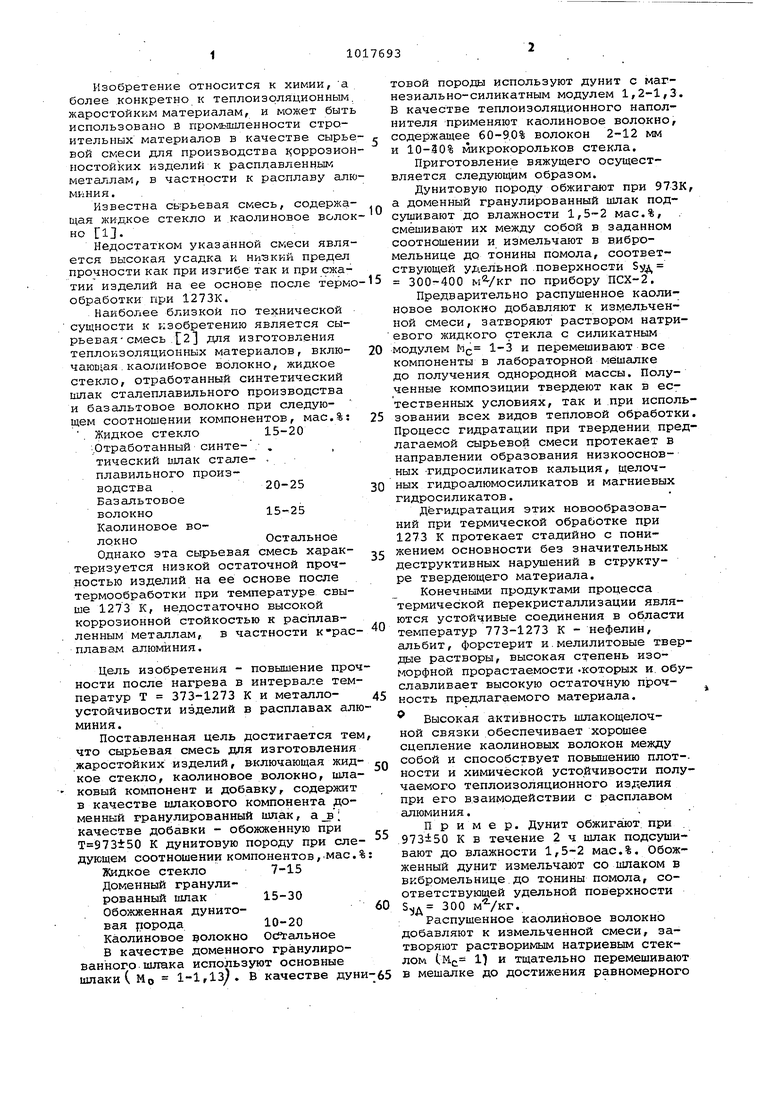

Остаточную прочность образцов после термической обработки в интервале температур 373-1273 К определяют согласно методике СН 156-79.

Металлоустойчивость образцов на основе предлагаемой смеси определяют динамическим методом.

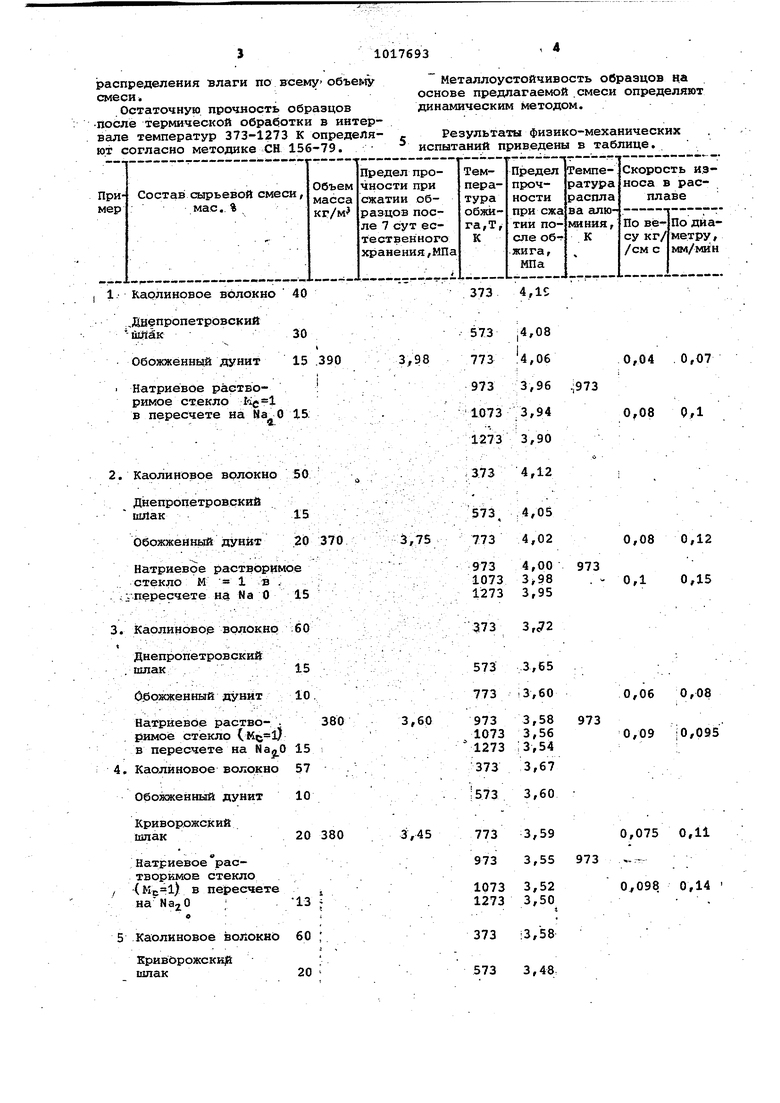

Результаты физико-механических испытаний приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО И ОГНЕЗАЩИТНОГО ПОКРЫТИЯ | 2001 |

|

RU2187525C1 |

| Жаростойкое вяжущее | 1982 |

|

SU1043123A1 |

| Сырьевая смесь для приготовлениялЕгКиХ бЕТОНОВ | 1979 |

|

SU833745A1 |

| ЯЧЕИСТЫЙ БЕТОН НА ОСНОВЕ КЕРАМИЧЕСКОЙ БЕЗОБЖИГОВОЙ КОМПОЗИЦИИ | 2009 |

|

RU2440941C2 |

| Композиция для изготовления теплоизоляционного материала | 1990 |

|

SU1807035A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО ОГНЕУПОРНОГО БЕТОНА | 2016 |

|

RU2626480C1 |

| ТЕРМОИЗОЛЯЦИОННАЯ МАССА | 2008 |

|

RU2370468C1 |

| ТЕРМОИЗОЛЯЦИОННАЯ МАССА | 2010 |

|

RU2426707C1 |

| ЖАРОСТОЙКАЯ КЛАДОЧНАЯ СМЕСЬ | 2009 |

|

RU2388714C1 |

| Способ получения керамического магнийсиликатного пропанта | 2023 |

|

RU2835010C1 |

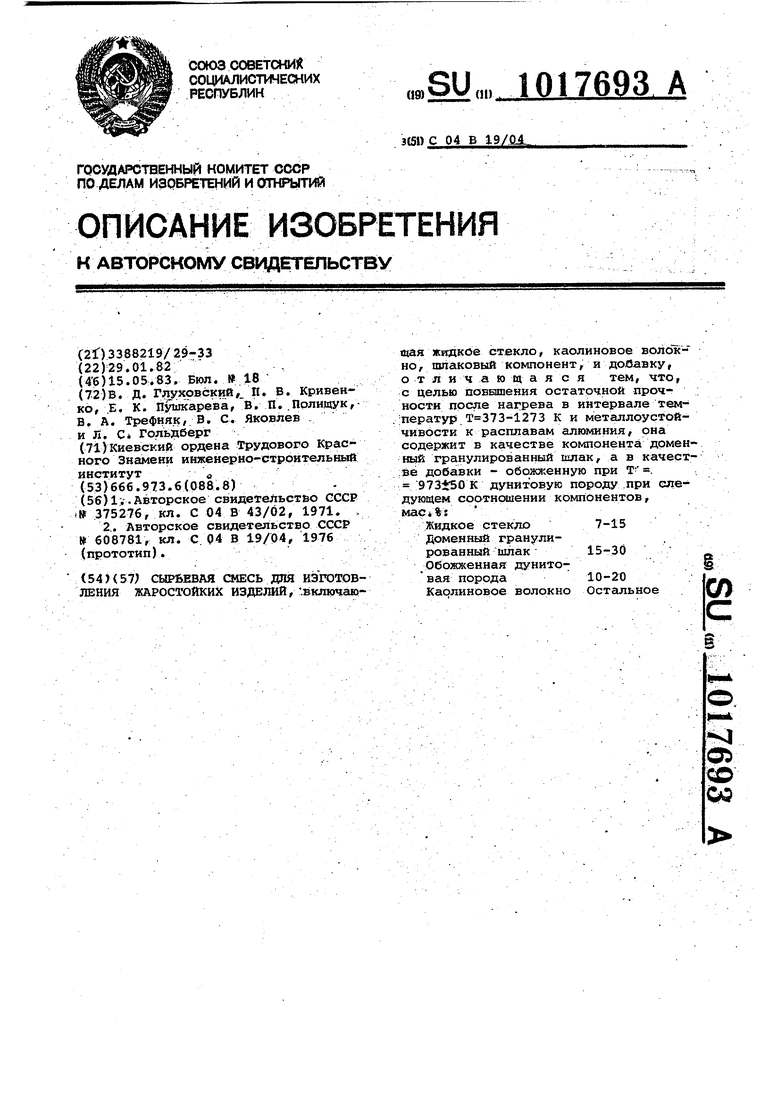

СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ ИЗДЕЛИЙ, .включаюашя жидкое стекло, каолиновое волокно, шлаковый компонент, и довавку, о т л и ч а ю щ а я с я тем, что, с целью повБппения остаточной проч- : ности после нагрева в интервале тем:Т1ератур 1 373-1273 К и металлоустойчивости к расплавам алюлшния, она содержит в качестве компонента дрменнь й гранулированный шлак, а в качест:ве добавки - обсжясенную при Т- . К дунитовук породу ,при следующем соотнсяаении компонентов, маСг%: Жидкое стекло 7-15 Доменный гранулированный шлак 15-30 Обожженная дунитовая порода 10-20 СО Каолиновое волокно Остальное

Каолиновое волокно 40

.,Днепропетровский fiittaK 30

Обожжённый дунит 15

.390

Натриевое растворимое стекло

в пересчете на Na О 15.

- , , , -1.

.Каолиновое волокно 50

Днепропетровский

шЛак15

Обожженный дунйт .20

370

Натриевое растворимое стекло М 1 в . ;V пересчете на Ыа О 15

.Каолиновое волокно :60

..: .. - . .

Днепропетровский .шлак15

О божженный дунит 10.

380

Натриевое раство- . римоё стекло ) в пересчете на 15

.Каолиновое волокно 57 Обожженный дунит 10

Криворожский

380

шлак20

Натриевое растворимое стекло () В пересчете

наN32;О ; j

в .

5 Каолиновое волокно 60

Криворожский

20 ишак

4,

373

3:,8

0,12

0,08 0,15

0,1

0,08

0,06 10,095

0,09

0,075 0,11

3,45 0,098 0,14

g Каолиновое волокно 60 Кркворржский

результаты испытаний подтверйсдают повшленную жаростойкость и коррозионную стойкость материалов на основа предлагаемой сырьевой смеси по сравнению с материалами на основе сырьевой смеси, принятой в качестве прототипа

Техническая эффективность изобретения заключается в получении прочного теплоизоляционного материала, обладающего высокой остаточной проч373 3/38

ностью и коррозионной стойкостью к действию расплава алюминия.

Предлагаемая сырьевая смесь может быть использована для получения .жаростойких изделий, применяемых в алюминиевой промышленности для футеровки плавильных агрегатов и теп ловой изо 1яции в литейном произвс дств|ёТ

Экономический эффект от использования изобретения составит на 1 т вяп жущего 157,4 р.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1976 |

|

SU608781A1 |

| С | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-05-15—Публикация

1982-01-29—Подача