Изобретение относится к области строительных материалов и может быть использовано при изготовлении изделий, применяемых для тепло- и звукоизоляции жилых, административных и промышленных зданий.

Известен способ изготовления вспененного теплоизоляционного материала, включающий смешивание жидкого стекла с гелеобразователем, этилсиликатом и последующее вспучивание смеси при температурах 290-390°С [Авторское свидетельство СССР №1423546, Кл. С 04 В 38/08, 28/00, 1988]. По этому способу образовавшийся продукт предварительно перед вспучиванием отделяется от жидкой фазы с целью сокращения времени вспучивания. Главным недостатком данного изобретения является высокое содержание дорогостоящего этилсиликата и необходимость предварительного удаления большого количества воды, образующейся при смешивании жидкого стекла и этилсиликата.

Наиболее близкими по сути к предлагаемому изобретению является состав [Патент РФ №2087447, Кл. С 04 В 28/26, 111/40, 1997], включающий жидкое стекло, гидроксид кальция, молотый песок, кремнийорганическую жидкость при следующем соотношении компонентов, мас.%:

Жидкое стекло - 67-95;

Гидроксид кальция - 4-25;

Молотый песок - 0,1-10;

Кремнийорганическая жидкость - 0,01-10,

и способ [Патент РФ №2087447, Кл. С 04 В 28/26, 111/40, 1997], который включает в себя смешивание жидкого стекла с модулем 2,5-3, гидроксида кальция, молотого песка и кремнийорганической жидкости в течение 5-60 мин при температуре 20-60°С, формование гранул путем продавливания смеси через отверстия диаметром 1-3 мм, после чего гранулы сушат при 60-100°С в течение 1-15 мин. После сушки осуществляют вспенивание гранул при температуре 360-800°С в течение 0,1-15 мин.

Недостатком этого изобретения является высокая температура вспенивания, большая длительность процесса получения вспененного материала в виде гранул и малая вспучиваемость состава при его поризации в замкнутом объеме формы.

Введение существенного количества гелеобразователя имеет серьезный недостаток:гелеобразователь разрушает структуру жидкого стекла с образованием геля кремневой кислоты, который способен удерживать меньшее количество воды по сравнению с жидким стеклом. Это негативно влияет на поризационную способность получаемых жидкостекольных смесей. Поэтому необходимо вводить такие материалы, которые являются инертными по отношению к жидкому стеклу при нормальной температуре, а при температурах 300-700°С взаимодействуют с жидким стеклом и разлагаются с выделением газа, который совместно с парами химически связанной воды участвует в процессе вспучивания материала. Кроме того, существенным недостатком известных способов является проведение поризации при постоянных температурах в печи в интервале 300-700°С. При сравнительно небольших температурах (300-450°С) процесс поризации осложняется за счет образования вокруг поризуемого объема смеси пористого теплоизоляционного слоя, который резко замедляет прогрев внутренних слоев, в результате чего длительность процесса поризации увеличивается до 60-90 минут. Медленный прогрев жидкостекольных смесей также приводит к значительным потерям химически связанной воды, за счет которой происходит поризация смеси. Поризация смесей при повышенных температурах (600-700°С) сопровождается одновременно протекающим процессом спекания и уплотнения поризованной смеси, в результате чего готовые изделия приобретают неравномерную пористую структуру и высокую плотность. Поэтому поризацию смесей при таких температурах необходимо проводить в течение небольшого промежутка времени.

Задачей настоящего изобретения является сокращение длительности процесса изготовления вспененного материала с заданной геометрической формой, повышение коэффициента вспучивания смесей и получение материалов на основе жидкого стекла, обладающих равномерной пористой и прочной структурой.

Поставленная задача достигается тем, что в сырьевой смеси, содержащей жидкое стекло, тонкодисперсную добавку, гелеобразователь и воду, в качестве тонкодисперсной добавки используется мраморная мука или гидроксиапатит, с размером частиц менее 0,1 мм, а в качестве добавки, вызывающей частичное гелеобразование, используется К2Cr2O7, которые смешиваются при следующем соотношении компонентов (мас.%):

К2Cr2O7 предварительно растворяется в воде, перемешивается с жидким стеклом и далее - с мраморной мукой или гироксиапатитом, затем смесь дополнительно перемешивается в смесителе в течение 2-5 минут и далее гранулируется в водном растворе смеси хлоридов кальция и алюминия, взятых в соотношении AlCl3:CaCl2:Н2O=(1-2):88:370 мас. частей с плотностью раствора 1300 кг/м3. Присутствие AlCl3 в растворе позволяет сократить время отвердевания гранул жидкого стекла. Полученный при гранулировании исходной смеси жидкостекольный бисер высушивается при температуре 80-90°С до конечной влажности 35-38% и затем засыпается в металлическую форму в количестве, обеспечивающем получение изделий с заданной плотностью. Форма с бисером закрывается металлической крышкой, которая жестко фиксируется с помощью специального приспособления. Для предотвращения прилипания изделий к форме внутренняя поверхность основания и крышки формы смазываются глиняной или меловой суспензией. Поризация материала в формах осуществляется при переменных температурах в печи по режиму:

нагрев форм до температуры 600-700°С - 1 мин;

выдержка при температуре 600-700°С - 5-7 мин;

резкое снижение температуры до 450°С - 1 мин;

выдержка при температуре 450°С - 15 мин.

При вспучивании материала по предлагаемому режиму он в течение короткого времени заполняет собой весь свободный внутренний объем формы, поверхностные его слои уплотняются, а поризуемый материал приобретает заданные геометрическую форму и размеры. После охлаждения формы до температур 40-60°С производится ее разборка и извлечение готового изделия.

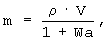

Для получения материала по предлагаемому способу были приготовлены 4 состава смесей с различным содержанием компонентов. При приготовлении смесей использовалось жидкое стекло с модулем m=3 и плотностью 1450 кг/м3. Исходные смеси гранулировались капельным способом в водном растворе смеси хлоридов алюминия и кальция с плотностью раствора 1300 кг/м3. Совместное присутствие хлоридов алюминия и кальция в растворе обеспечивает сокращение времени гелеобразования жидкого стекла в поверхностном слое жидкостекольных гранул, в результате чего они приобретают достаточную прочность и не слипаются друг с другом. Добавка К2Cr2O7 способствует частичному гелеобразованию внутри гранул. Извлеченные из раствора гранулы высушивались в сушильном шкафу при температуре 85°С в течение 1 часа до остаточной абсолютной влажности 35-38%. Гранулированная жидкостекольная смесь засыпалась в разборную металлическую форму с внутренним объемом 100 см3 в необходимом количестве, которое рассчитывалось по формуле:

где m - масса гранул, кг;

ρ - заданная плотность пеносиликата, кг/м3;

V - внутренний объем формы, м3;

Wa - абсолютная влажность гранул, отн.ед.

Поризация смесей в формах осуществлялась в двух муфельных печах, в одной из которых поддерживалась температура 700°С, а в другой - 450°С. Сначала форма помещалась в печь с температурой 700°С и выдерживалась в ней в течение 5 минут, а затем форма переносилась во вторую печь с температурой 450°С и выдерживалась при этой температуре в течение 15 минут. Данные по составу смесей и свойства полученных на их основе материалов представлены в таблице 1.

Результаты испытаний подтверждают возможность изготовления по предлагаемому способу и из предлагаемых составов смеси вспенных материалов с широким диапазоном как по плотности и прочности, так и по теплопроводности.

Основным преимуществом предлагаемого способа изготовления вспененного материала на основе жидкостекольных смесей является возможность сокращения времени термической обработки за счет применения ступенчатого температурно-временного режима в печи.

Под воздействием температуры в печи при 600-700°С происходит быстрый прогрев металлической формы и слоя гранул в форме. Резкий нагрев гранул в форме приводит к образованию на их поверхности паронепроницаемого слоя, что обеспечивает увеличение объема гранул в 5-10 раз. Присутствие паров воды вплоть до температур 450-500°С обеспечивает пребывание поризуемого материала в вязкопластичном состоянии, что обеспечивает протекание деформационных процессов в материале за счет термического расширения газовой фазы. Последующее резкое снижение температуры в печи до 450°С предотвращает развитие усадочных деформаций в результате разрушения образовавшейся первоначальной пористой структуры. Выдержка форм с изделиями при 450°С обеспечивает стабилизацию процесса дальнейшей поризации их структуры, а также способствует образованию на поверхности поризованных изделий достаточно плотной и прочной оболочки толщиной 1-3 мм.

Преимуществом предложенного состава смеси является возможность сохранения силиката натрия в гидратированном состоянии внутри гранул жидкостекольной смеси, упрочнение которых происходит за счет гелеобразования частично внутри и в поверхностном слое гранул в результате протекания обменных реакций между жидким стеклом и водным раствором смеси хлоридов алюминия и кальция. Образующиеся в поверхностном слое в результате этого взаимодействия гидроалюминаты натрия, гидросиликаты кальция и гель кремневой кислоты образуют водонепроницаемую, быстро упрочняющуюся во времени оболочку, которая надежно блокирует дальнейшее взаимодействие жидкого стекла с хлоридами алюминия и кальция. После подсушки гранул до остаточной влажности 35-38% внутренняя часть гранул состоит из гидратированного силиката натрия с меньшим количеством воды по сравнению с исходным жидким стеклом. Такой состав исходных гранул обеспечивает при их нагреве формирование равномерной пористой структуры с преобладающим (до 90%) размером пор диаметром 1-3 мм.

Вводимые в состав жидкостекольной смеси мраморная мука или гидроксиапатит являются нейтральными по отношению к жидкому стеклу и не участвуют в гелеобразовании, однако их присутствие обеспечивает равномерность процесса поризации по всему объему жидкостекольной смеси вплоть до высоких температур, при которых мраморная мука и гидроксиапатит разлагаются соответственно с выделением углекислого газа и паров воды, а ионы кальция взаимодействуют с силикатом натрия и участвуют в формировании межпоровых перегородок. Кроме того, совместное присутствие в поризуемой смеси алюминатов натрия, силикатов кальция и оксида кальция благоприятно сказывается на протекании химических реакций образования материала межпоровых перегородок, обладающего большей водостойкостью, т.е. меньшей растворимостью в воде.

Добавка бихромата калия способствует частичному гелеобразованию внутри гранул жидкостекольного бисера при его изготовлении, а при температурах поризации снижает поверхностное натяжение поризуемой смеси, что обеспечивает получение изделий с равномерной пористой структурой.

Кроме того, добавка бихромата калия увеличивает вспучиваемость смесей, что позволяет формировать на поверхности получаемых изделий плотную и прочную стеклообразную оболочку, которая увеличивает прочность изделий при сжатии и снижает их водопоглощение в 2-4 раза.

Получаемый по предлагаемому способу и составу теплоизоляционный вспененный материал в виде плит, скорлуп или другой заданной формы можно использовать для целей тепло- и энергосбережения на различных объектах жилищного и промышленного назначения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ СМЕСИ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2439024C1 |

| СОСТАВ И СПОСОБ ПОЛУЧЕНИЯ ВСПУЧЕННОГО СИЛИКАТНОГО МАТЕРИАЛА | 1998 |

|

RU2173674C2 |

| СОСТАВ И СПОСОБ ПОЛУЧЕНИЯ ПЕНОСИЛИКАТНОГО МАТЕРИАЛА | 2007 |

|

RU2346906C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО ПОРИСТОГО ЗАПОЛНИТЕЛЯ ДЛЯ БЕТОНОВ | 2010 |

|

RU2426703C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПЕНОСИЛИКАТНОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2341483C2 |

| СОСТАВ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ ВСПЕНЕННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2017 |

|

RU2655499C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВСПЕНЕННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2017 |

|

RU2657577C1 |

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1993 |

|

RU2087447C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА НА ОСНОВЕ ЖИДКОГО СТЕКЛА | 2000 |

|

RU2177922C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ ПЕНОСИЛИКАТНОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2442760C1 |

Изобретение направлено на сокращение длительности поризации смесей, повышение коэффициента вспучивания смесей и получение материалов на основе жидкого стекла, обладающих равномерной пористой и прочной структурой. Вспененный материал из сырьевой смеси, содержащей жидкое стекло, гелеобразователь - К2Cr2O7 и тонкодисперсный наполнитель - мраморную муку или гидроксиапатит и воду при следующем соотношении компонентов (мас.%): жидкое стекло - 87-94, мраморная мука или гидроксиапатит - 3-10, бихромат калия - 0,1-1,0, вода - 1-2. В способе изготовления указанного выше вспененного материала осуществляют перемешивание компонентов в смесителе в течение 2-5 минут, а затем гранулирование в водном растворе смеси хлоридов кальция и алюминия, взятых в соотношении AlCl3:CaCl2:Н2O=(1-2):88:370 мас. частей с плотностью раствора 1300 кг/м3. Полученный при гранулировании исходной смеси жидкостекольный бисер высушивают при температуре 80-90°С до конечной влажности 35-38% и затем засыпают в металлическую форму в количестве, обеспечивающем получение изделий с заданной плотностью. Термическая обработка в формах осуществляется при переменных температурах в печи по режиму: нагрев форм до температуры 600-700°С - 1 мин; термический нагрев - выдержка при температуре 600-700°С - 5-7 мин; резкое снижение температуры до 450°С - 1 мин; выдержка при температуре 450°С - 15-20 мин. После охлаждения формы до температур 40-60°С производят разборку и извлечение готового изделия. 2 н.п. ф-лы, 1 табл.

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1993 |

|

RU2087447C1 |

Авторы

Даты

2006-01-20—Публикация

2004-07-06—Подача