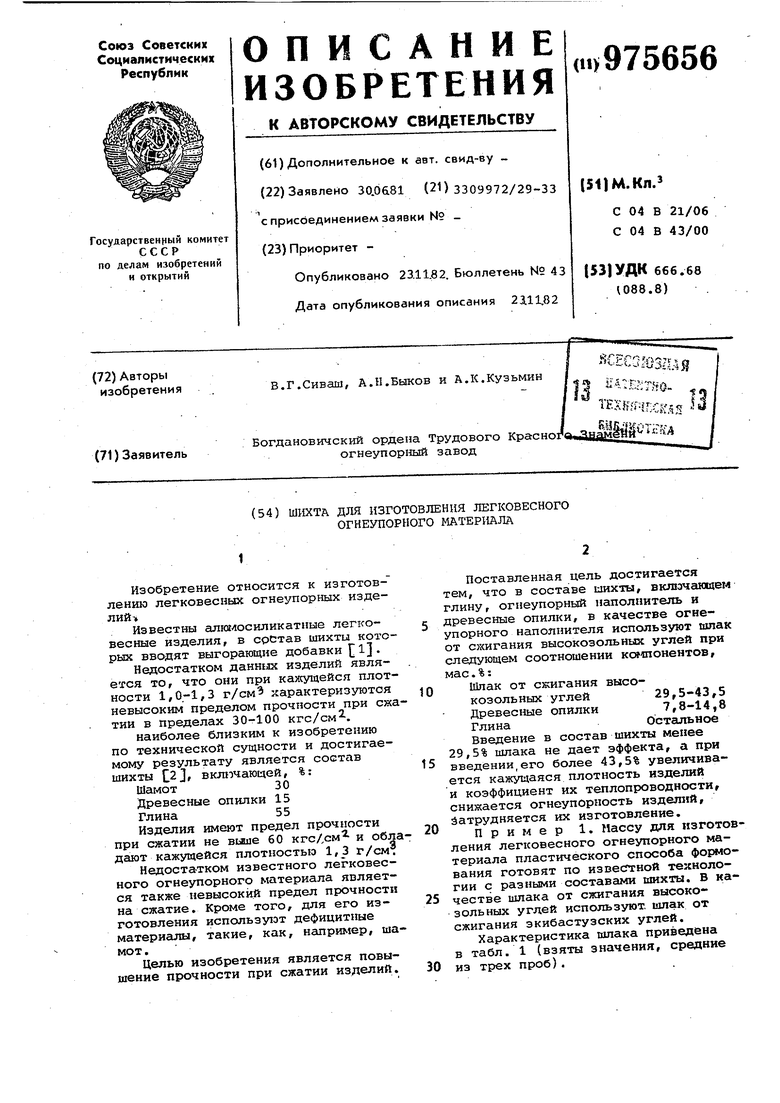

Изобретение относится к изготовлению легковесных огнеупорных изделийИзвестны алкялосиликатпые легковесные изделия, в состав шихты кото рых вводят выгорающие добавки 1. Недостатком даншлх изделий является то, что они при кажущейся плот ности 1,0-1,3 г/см характеризуются невысоким пределом прочности при еж тии в пределах 30-100 кгс/см -. наиболее близким к изобретению по технической сущности и достигаемому результату является состав шихты t2ji включающей, %: Шамот30 Древесные опилки 15 Глина55 Изделия имеют предел прочности при сжатии не выше 60 кгс/см - и обл дают кажущейся плотностью 1,3 г/см. Недостатком известного легковесного огнеупорного материала является также невысокий предел прочности на сжатие. Кроме того, для его изготовления используют дефицитные материалы, такие, как, например, ша мот . Целью изобретения является повышение прочности при сжатии изделий. Поставленная цель достигается тем, что в составе шихты, включающем глину, огнеупорный наполнитель и древесные опилки, в качестве огнеупорного наполнителя используют шлак от сжигания высокозольных углей при следующем соотношении кетшонентов, мае.%: Шпак от сжигания высокозольных углей 29,5-43,5 Древесные опилки 7,8-14,8 ГлинаОстальное Введение в состав шихты менее 29,5% шлака не дает эффекта, а при введении,его более 43,5% увеличивается кажущаяся плотность изделий и коэффициент их теплопроводности, снижается огнеупорность изделий, Затрудняется их изготовление. Пример 1. Наосу для изготовления легковесного огнеупорного материала пластического способа формования готовят по известной технологии с разными составами шихты. В качестве шлака от сжигания высокозольных углей используют, шлак от сжигания экибастузских углей. Характеристика шлака приведена в табл. 1 (взяты значения, средние из трех проб).

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ЛЕГКОВЕСНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 2005 |

|

RU2284978C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ ДЛЯ ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ | 2012 |

|

RU2487102C1 |

| Шихта для изготовления легковестных огнеупорных изделий | 1973 |

|

SU452551A1 |

| БЕЗОБЖИГОВЫЙ ВЫСОКОТЕМПЕРАТУРНЫЙ ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 1998 |

|

RU2155735C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2007 |

|

RU2365561C1 |

| Экзотермическая смесь для обогревалиТЕйНыХ пРибылЕй | 1978 |

|

SU804200A1 |

| Сырьевая смесь для изготовления огнеупорного ультралегковесного материала | 1981 |

|

SU1028629A1 |

| Смесь для изготовления экзотермического вкладыша | 1989 |

|

SU1764807A1 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 1998 |

|

RU2154042C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМОВЕРМИКУЛИТОВЫХ ИЗДЕЛИЙ | 2023 |

|

RU2819710C1 |

29,71

61,06 1,12

0,683

Для связки применяют глину Троиц,ко-Байновского месторождения марки ТВ-4. Крмпоненты шихты загружают в бегуны для смешения, уплотнения, и увлажнения водой. После бегунов масса подается в двухвальный смеситель для доувлажнения и равномерной, непрерывной загрузки ее в ленточный

5,54 2,88

1580-1600

пресс. Влажность массы 24-29%. Выходящий из ленточного пресса брус разрезают на заготовки. Допрессовку изделий производят на механическом прессе. Полученные изделия сушат и обжигают при 1200-1220 С.

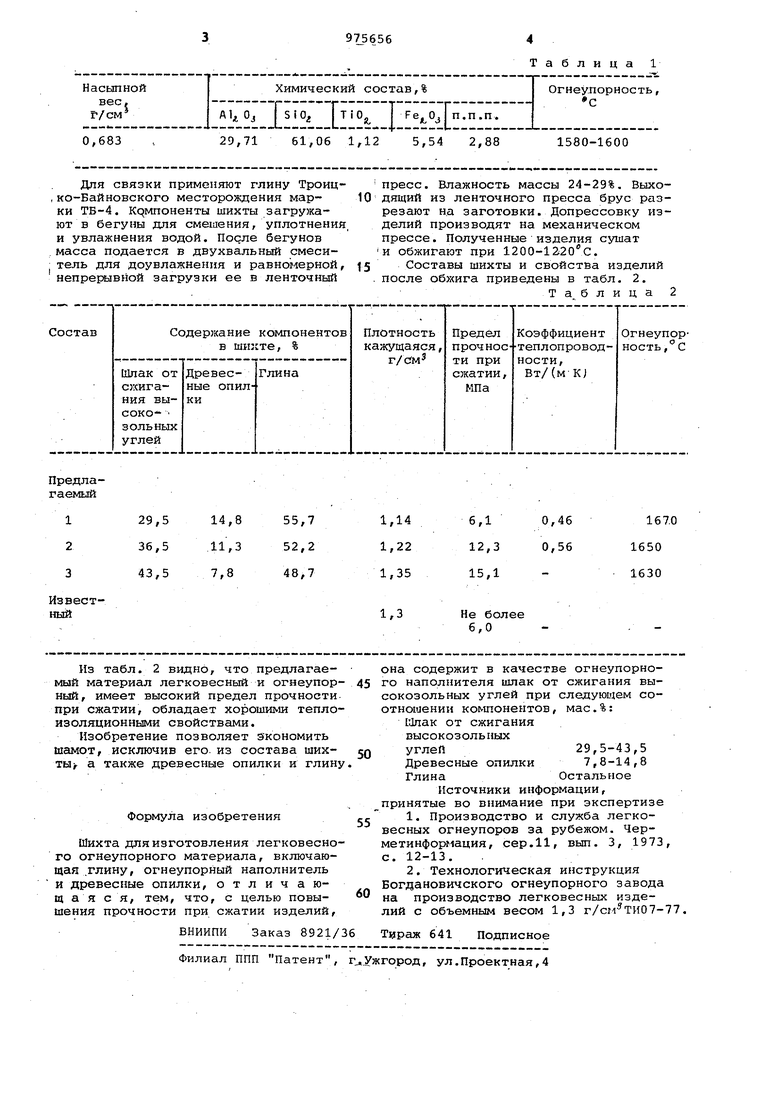

Составы шихты и свойства изделий после обжига приведены в табл. 2.

Таблица 2

Авторы

Даты

1982-11-23—Публикация

1981-06-30—Подача