N5

00 Од

to

со Изобретение относится к стровтепь- ным материалам и может быть использовано при изготоБпении orHeiyiiqpHoro ультралегковесного материала. Известны огнеупорные легковесы, изготовляемые из шамотного наполнителя и огнеупорной глины. Указанные изцелия имеют при кажущейся плотност О,4-1,3 г/см прочность при сжатии 1|0о4,4 МПа, коэффициент теппопро водности при - О. при - 0,25-0,7 Вт/м кимогут быть использованы при температур ре по 1150-1400°С в зависимости от вида легковеса 1 13 . . Нецостаток известных легковесных огнеупорных изаелий заключается в их высокой себестоимости, обусловле ной использованием цорогостоящего шаиотного заполнителя, а также высокой стоимостью переработки и поцготой ки массы. Кроме того, указанные и целия характеризуются высокой теплопроводностью при довольно высокой объемной массе (6ОО кг/м и более). Известны также огнеупорные легковесы, изготавливаемые из огнеупорной глины и легкого огнеупорного наполнителя (диатомита или шамота) с введением опилок в качестве выгорак « щей добавки. Изделия имеют при о&ьем НОЙ массе 500 кг/м прочность 0,6 М коэффициент провоиностя при 0,116 , при объемной массе 1ООО кг/м прочность 2,0-2,2 МПа, коэффициент теплопроводности 0,490,5 Вт/мсД 23 . Недостатки указанных изделий заклю чаются в их низкой прочности и высокой ceiSecTOHMocTW.: Наиболее близкой к изобретению является (%1рьевая смесь для изготовлюкия огнеупорного легковеса, включаю щая вес, %: огнеупорную глину 54-88 в органическую добавку древесные опилки 12-46 . Однако нерашюмершость распредели ния выгорающей добавки в объеме ог неупорнохх) материала приводит к умен шеншо прочности изделий; при наличии зернистого наполнителя равномерность ра(Лфеаеления компоншггов шихты может нарушаться при прессовании вспеп ствие выдавливания мелких: фракций в поры, что вепет к непосрепственному соприкосновению зереногнеупс ного наполнителя друг с другом н с крупны MB фракинямв выгораюшей добавкв. 292 Кроме того, структура матариала с выгорающими добавк 1ми формируется в ходе обжига при удалении органических частиц. После обжига неизбежно образование пустот, разорванных ксятак тов и в целсж неравномерно рыхлого строения, при котором практически все поры открьггы И сообщают аруг с другом. Вследствие отсутствия ко тактов спекание осуществляется в неблагоприятных условиях, что проявляется в слабой и неравномерной рекристаллизации. Некоторая часть-) зерен наполнителя связана вследствие спекания мет козернистой части минеральной компо.зиции, другая - рабобщена порами. С увеличением количества выгорающих цобавок эти недостатки проявляются все в большей степени. Цель изобретения - снижение объемной массы и повышение хфочности. Поставленная цель постигается тем, что сырьевая смесь для изготовления огнеупорного ультралегковесного материала, включающая огнеупорную глину и органическую добавку, содержит в качестве органической добавки древесное волокно л цетюлнительно-- - плавень при следующем соотношении компонентов, мас,% СЭгнеупорная гл1ша49,6-65,8 Древесное волокно .34-50 Плавень0,2-0,4 При этом сырьевая смесь содержит в качестве плавня один кслтонент из группы; отходы легкоплавких глазурей, сиенит, андезит, окись свинца. В качестве древесного волокна используют отходы древесины любых пород. Снижение объемной массы достигается за счет создания в материале замюнутой канальной пористости. Древесное волокно, в отличие от опилок, создает не крупные очаговые поры при выгорании, а микрокапилляры с диаметром Йсего лишь в десятки мк, т.е. на 2 порядка меньше, чем диаметр пор, получаемых при выгорании опилок. Благодаря созданию канальной пористосга при высоких тетлпературах резко снижается циркуляция воздуха или паров внутри пустот, а также снижается коэффициент теплопровос1ИмЪсти за счет увеличения коэффициента диафрагмирования. Дополнительное введение добавки ПЛ61ВНЯ в рекомендуемом количестве обеспечивает получение замкнутой порисягости, BnaiMJuapa низкому содержанию ппавня распрецепенив его в системе носит очаговый цискретный характ и та частицы цобавки, которые ока;я ваются & капиппяре или ,канаш ной поре работают при обжиге по принципу точечной сварйи, обеспечивая тупиковую опя капиппяра, а в замкнутой канальной поре павпение ее на ряц бопее мелких. В них возаух оказывается в защемленном состоянии и я& ляется ицеальным изо1шпф(ял. Кроме тЪго, точечная сварка капилляра на щ ружнсА поверхности и аегшя вообще. предотвращает утечку воздуха из сио темы и исключает газообмен между газовой средой в печи и воздухом, защемленным в калялляре.

Введение бопышяч) количества волокна и добавки ппавня обеспечивает образование жидкЫ фазы на более рашсей стадии обжига, что дает возможность заканчивать процесс спекания при более низких темп атурах (12ООи 125ОС) и положительно сказывается на себестоимрсга материала за счет снижешш энергоемкости технологичео кого процесса.

Рекоменвуется вводить добавку про весяюго волокна в количестве 345О вес. %, а добавку плавня в 1сопячестве 0,2-О,4 вес, %, Увеличение содержанш древесного, волокна свьйае 50 вес. % ведет к ухудшению формовочных свойств и некоторому повышению объемной маета за счет усадочных д&формаш1й. Содержание волокна в количестве меньшем 34 вес. % не обе9печи вает значительного снижения объёмной массы, но уменьшается прочность м териала. Введение добавки плавня в .количестве 0,2-0,4 вес. % оюсобст вует созданию замкнутой пенистости, не влихга на огнеупорность материала.

Пример. Технолш ия изготовле 1ШЯ изделий заключается в пригот я л

O гага сырьевой смеси, формировании изделий, сушке и обжиге.

В качестве сырьевых материалов используют шихту огнеупорных глин, прамвая&лую на Подольском заводе

5 (я неупоров; древе жое волокно (отходы) с длиной частиц 0,13-1,00 мм, диаметром 0,,04р мм Нагатинского завода древесноволокнистых плит} добавку , а именно отходы легко0плавких глазурей КучИНСКОГО К(лбИН1 та облицовоадых керамических издолий, сиенит, андезит и окись свинца.

Образцы готовят следующимоб5разом.

Волокко сушат и распуш ке в пропеллерной мешалке. Из глины готовят шлик влажностью бОм70 % И вводят добавку плавня. В мешалку со шликером загружают древеопое

0 вол:окно и п редлёшиаают по получения однородной мюзсы. Элгем формуют образвгы, сушат их п|И1 lOS-C и о& жигают при 120О-125О С.

Составы (ялрьевых смесей по изобрет ЕИЮ и известной указаны в твбл. 1.

Таблиц а 1

Компоненты, вес, %

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления керамзита | 1977 |

|

SU675027A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2007 |

|

RU2355665C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА КЕРАМИЧЕСКОГО КИРПИЧА | 2014 |

|

RU2567585C1 |

| Керамическая масса для изготовления фильтрующих изделий | 1982 |

|

SU1090674A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УЛЬТРАЛЕГКОВЕСНЬГХИЗДЕЛИЙ | 1970 |

|

SU258910A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТНОГО ПОРИСТОГО МАТЕРИАЛА | 2002 |

|

RU2197423C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИЗОВАННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2107050C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2349563C2 |

| Способ приготовления катализатора для пиролиза углеводородного сырья | 1975 |

|

SU550173A1 |

| Шихта для получения пористого материала | 1981 |

|

SU973508A1 |

1, СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНОГО УЛЬТРАЛЕГКОВЕа1О1Х) МАТЕИ1АЛА, включающая огнеупорную гляну и органическую аобавку, о т п и ю щ а с я тем, что, с аепью снижений,объемной массы и повышения Ифочностя, она содержит в качестве органической вобавкв древесное BonpKHOt а aonoira№тегаьно - ппавень при спедующем coaiw ношении компонентов, мас%: Огнеуп Ч5ная гпнна.49,6-65,8 Древесное в« покно34Ппавень0,2-0,4 2. Сырьевая смесь по п. 1, о Р(Л пичающаяс я teu, что она содержит в качестве ппавня один компонент из группы: откопры легкоплавких глазурей, сиенит, андезит, окись iсвинца.

5О

49,6

59,654О

0,4 О,35 0,2

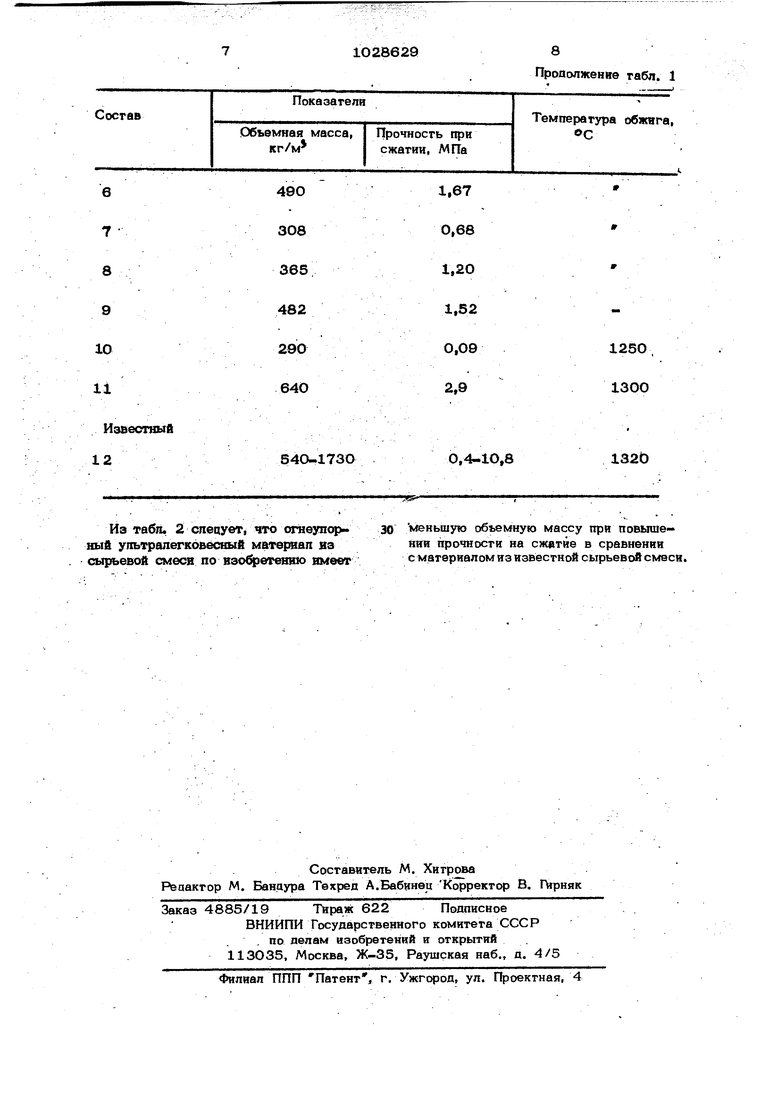

Показатели характеризующие к чество огнеупорного материала из

Продолжение габл. 2

оырьевой смеси предложенной и извес ной, указаны в табп. 2.

Таблица 2

490 ЗО8 365 482 290 640

естный

540-1730 Из табл. 2 спецует, что огаеупор- ЗО пый ут трШ1егк6вёС№1й материал из сырьевой смеси по взо етевню имеет

8

1028629 Продолжение габл. 1

1250, 1300

132b

О,8 меньшую объемную массу гфи повышении ярочносги на сжвтие в сравнении с материалом из известной сырьевой смеси.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Иааепня петковесные - геппаяао пяшкхоше огнеупорные и высокоогн упоршле | |||

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО ТОРМОЖЕНИЯ ПОЕЗДА ПРИ РАСШИРЕНИИ ПУТИ СВЕРХ НОРМЫ | 1925 |

|

SU5040A1 |

| П, в цр, Технопогия тепповзопяписжкых мат1ериапов | |||

| М,, Стройиэцат, 1980, с | |||

| 336-339 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| ПНЕВМАТИЧЕСКИЙ ДВИГАТЕЛЬ | 1923 |

|

SU627A1 |

Авторы

Даты

1983-07-15—Публикация

1981-12-31—Подача