(54) СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАГ13ИТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления керамзита | 1978 |

|

SU775084A1 |

| Способ изготовления керамзита | 1981 |

|

SU1025696A1 |

| СПОСОБ ПРОИЗВОДСТВА КЕРАМЗИТА | 1991 |

|

RU2045490C1 |

| Способ изготовления легкого заполнителя | 1982 |

|

SU1066967A1 |

| Способ изготовления керамзита | 1978 |

|

SU718423A1 |

| Способ производства пористого заполнителя | 1989 |

|

SU1696405A1 |

| Сырьевая смесь для производства керамзита | 1990 |

|

SU1719342A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1999 |

|

RU2171236C1 |

| Способ производства легкого заполнителя | 1978 |

|

SU768781A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1998 |

|

RU2134671C1 |

Изобретение относится к производству строительных материалов, а конкретно к технологии производства керамзита, при которой сырцовые гранулы перед обжигом опудривают огнеупорным порошком.

Известен способ изготовления керамзита путем опудривания глинистых гранул по рошком шлаков вторичного переплава алюминиевых сплавов fl.

Однако этот способ отличается трудоемкостью, так как требует измельчения шлаков, имекадих высокую твердость, до удельной поверхности 4500-5000 CMVr.

Наиболее близким к изобретению по технической сущности является способ производства керамзита путем опудривания глинистых гранул глиноземсодержащим порошком, отходом производства дивинила для синтетического каучука С23.

Недостатком известного способа является значительное снижение прочности по мере уменьшения объемной массы, что сказывается на величине коэффициента конструктивного качества, равного 0,057-0,125.

Цель изобретения - повышение коэффициента конструктивного качества..

Поставленная цель достигается тем, что согласно способу изготовления керамзита, включающему опудривание глинистых гранул глиноземсодержащим порошком, в качестве последнего применяют высушенный шлам, выделенный нейтрализацией NaOH кислых сточных вод органического синтеза, содержащих AlCl.

10

Химический состав глиноземсодержащего шлама, полученного нейтрализацией NaOIl кислых сточных вод органического синтеза, вес.%: 60-70J . СаО 2-6, 2-6} п.п.п. 20-30.

15

Увеличение коэффициента конструктивного качества связано с комплексным действием шлама как опуДрнвателя.

Большое количество глинозема препятствует слипанию гранул между со20. бой и увеличивает прочность оболочки гранулы. Половину потерь при прокаливании п.п.п. составляют органические примеси, попадс1ющие в ишгм при отмывке основного продукта от реакционной массы, в зоне обжига эти примеси сгорают, образуя защитную восстановительную атмосферу в поверхностном слое гранул, способствующую более длительному и интенсивному газообразованию внутри ее.

Жидкая фаза из легкоплавких эфтектик, образующаяся в небольшом количестве на поверхности гранул за счет оксидов кальция и железл, заполняет поры оболочки, препятствуя выходу из гранул газа.

Илам в виде высушенного порошка наносят на поверхность гранул путем опудривания их на выходе формовочного агрегата или окатыванием в полом вращающемся барабане. Расход опудривателя зависит от свойств глинистого сырья и составляет 1-5% от массы глины.

П р и м е р. В качестве сырьевых компонентов используют следующи материалы: слабовспучиваюиуюся глину Тавтимановского месторождения; мазут - вспучивакядая добавка в глиномассу в количестве 3% от массы глины; опудриватель - nc oiuoK из высушенного глиноземного шлама, выделенного нейтрализацией NaOH кислых (рН 3), содержащих AlClj сточных вод органического синтеза.

Формула изобретения

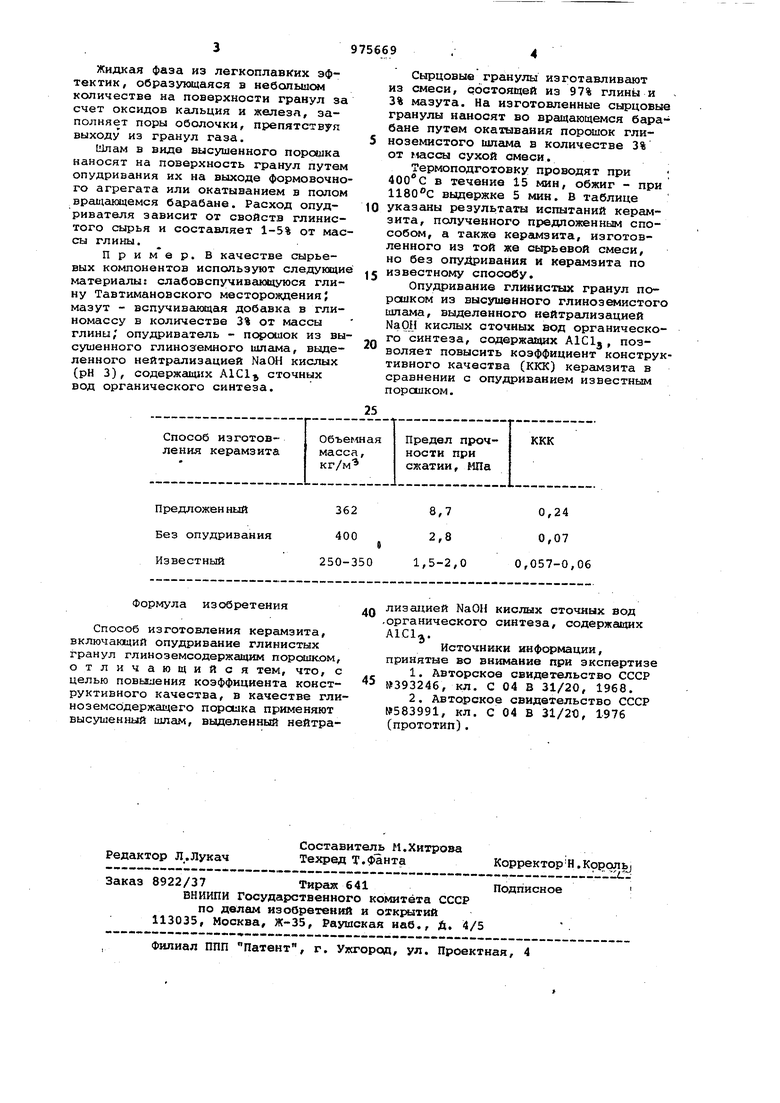

Способ изготовления керамзита, включающий Опудривание глинистых гранул глиноземсодержащим порсишсом, отличающийся тем, что, с целью повышения коэффициента конструктивного качества, в качестве глиноземсодержащего порошка применяют высушенный шлам, выделенный нейтраСЕлрцовые гранулы изготавливают из смеси, состоящей из 97% глины и 3% мазута. На изготовленные сырцовые гранулы наносят во вращающемся барабане путем окатывания порошок глиноземистого шлама в количестве 3% от массы сухой смеси.

Термоподготовку проводят при 400°С в течение 15 мин, обжиг - при выдержке 5 мин. В таблице указаны результаты испытаний керамзита, полученного предложенным способом, а также кераи 1зита, изготовленного из той же сьфьевой смеси, но без опудривания и керамзита по 5 известному способу.

Опудривание глинистых гранул порошком из высушенного глиноземистого шлама, выделенного нейтргшизацией NaOH кислых сточных вод органического синтеза, содержащих AlCl,j , позволяет повысить коэффициент конструктивного качества (ККК) керамзита в сравнении с опудриванием известным порешком.

лизациай NaOH кислых сточных вод .органического синтеза, содержащих AlClj.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-11-23—Публикация

1981-04-14—Подача