1

Изобретение относится к технологии производства керамзита и может найти применение в строительной и целлюлозно-б}т«ажной. областях промышленности.

Известен способ изготовления керамзита из легкоплавких слабовспучивающихся глин путем покрьттия предварительно сформованных сырцовых гранул тугоплавким материалом, в качестве которого используют волокнистый материал, например отходы асбеста 1.

Недостатком данного способа является то, что покрытие гранул асбестом утяжеляет их и поэтому не обеспечивает получение легкого керамзита.

По технической сущности наиболее близок к изобретению способ изготовления керамзита из слабовспучивающихся глин путем формования гранул, покрытия их тугоплавким волокнистым материалом - асбестом, пропитки нефтепродуктами и термообработки 2.

Дополнительная пропитка волокнистого материала, наносимого на сырцовые гранулы, отходами нефтепродуктов также не обеспечивает получение керамзита с низкой объемной массой

(менее 0,6 г/см). Кроме того, дополнительная . пропитка нефтепродзтстами нанесенного на гранулы асбеста усложняет технологический процесс.

Цель изобретения - снижение объемной массы керамзита и расширение температурного интервала его вспучивания.

Поставленная цель достигается тем, что в способе изготовления керамзита из слабовспу Q чиваюшихся глин путем формования гранул покрытия их волокнистым материалом и термообработки, гранулы покрывают обработанным при. 400-1200С осадком сточных вод целлюлозно-бумажной промышленности в количестве 13% от веса гранул.

15

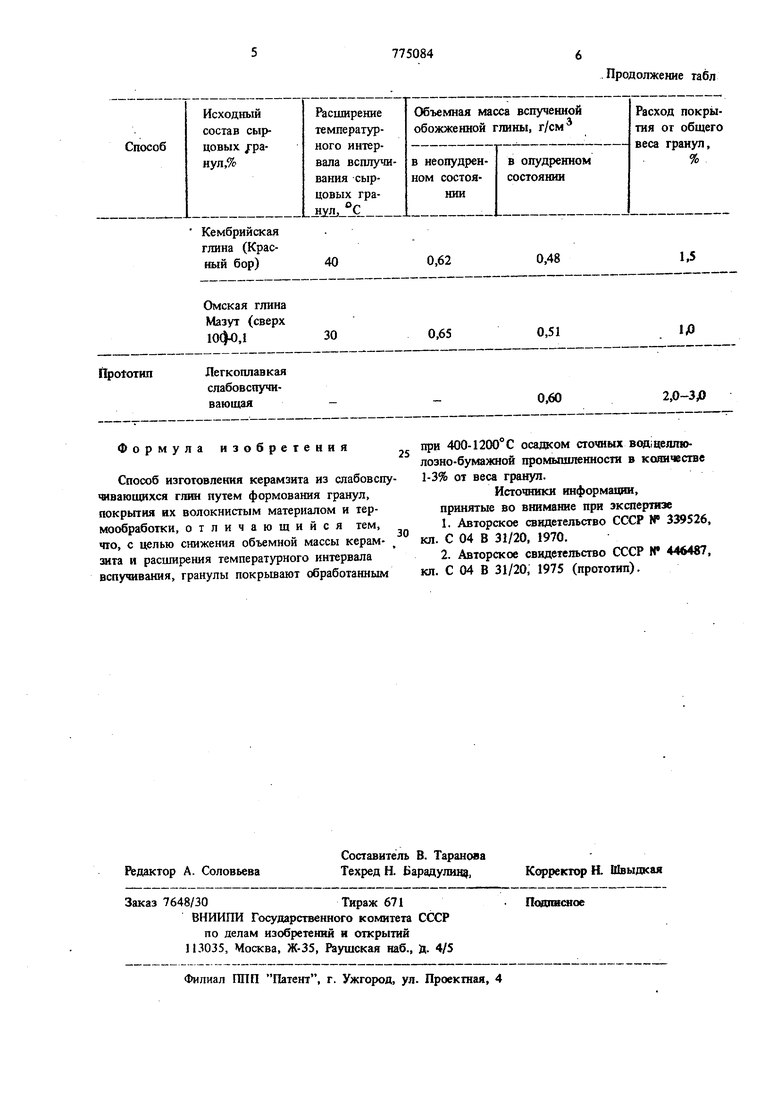

Термообработанный волокнистый каолиносодержапдай материал получают следующим образом.

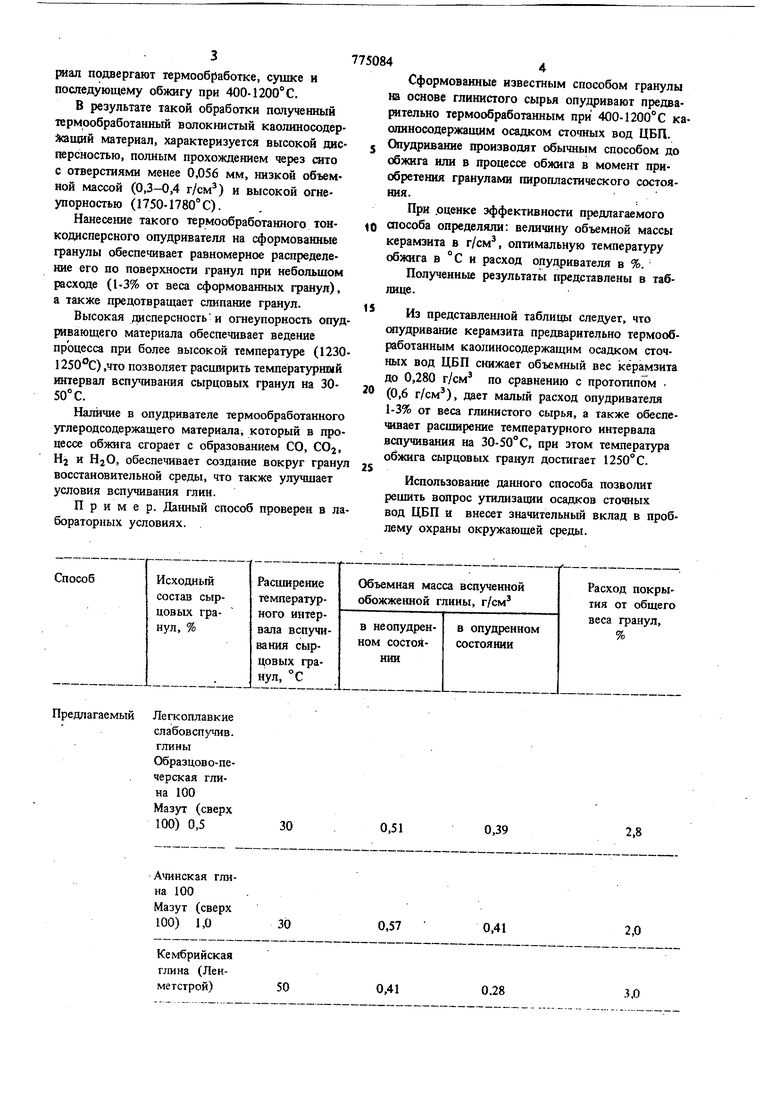

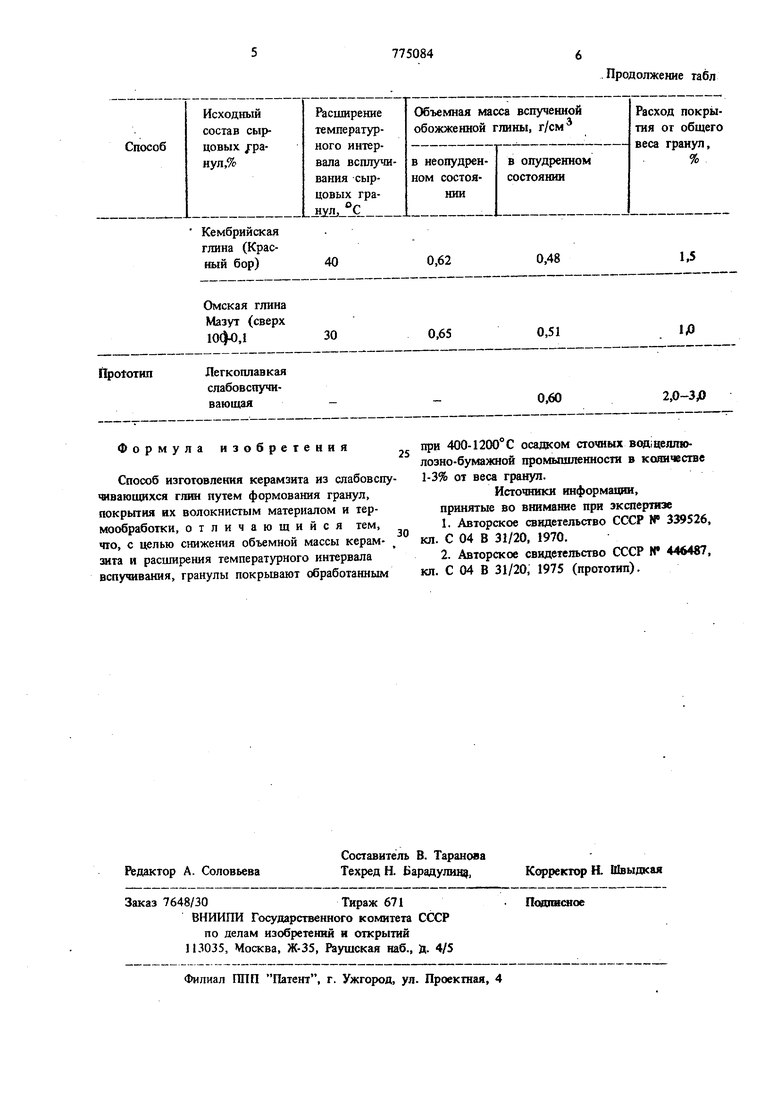

В процессе механической очистки сточных 2(j ВОД ЦБП образуется волокнистый каолиносодержащий осадок, который представляет собой волокнистый материал, содержащий 20-80% органического материала и 80-20% минерального вещества с влажностью 65-80%. Этот мате{жал подвергают термообработке, сушке и последующему обжигу при 400-1200°С. В результате такой обработки полученный термробработанный волокнистый каолиносодер:Жаший материал, характеризуется высокой дисперсностью, полным прохождением через сито с отверстиями менее 0,056 мм, низкой объемной массой (0,3-0,4 г/см) и высокой огнеупорностью (1750-1780° С). Нанесение такого термообработанного тонкодисперсного опудривателя на сформованные гранулы обеспечивает равномерное распределение его по поверхности гранул при небольшом расходе (1-3% от веса сформованных гранул), а также предотвращает слипание граиул. Высокая дисперсностьи огнеупорность опуд ривающего материала обеспечивает ведение процесса при более высокой температуре (1230 1250°С),что позволяет расширить температурный интервал вспучивания сырцовых гранул на 3050° С. Наличие в опудривателе термообработанного углеродсодержащего материала, который в процессе обжига сгорает с образованием СО, СО2, Hj и Н20, обеспечивает созда1ше вокруг грану восстановительной среды, что также улучшает условия вспучивания глин. Пример. Данный способ проверен в ла бораторных условиях. Сформованные известным способом гранулы на основе глинистого сырья опудривают предварительно термообработанным при 400-1200° С каолиносодержащим осадком сточных вод ЦБП. Опудривание производят обычным способом до обжига или в процессе обжига в момент приобретения гранулами пиропластического состояния. При .оценке эффективности предлагаемого способа определяли: величину объемной массы керамзита в г/см, оптимальную температуру обжига в °С и расход опудривателя в %. Полученные результаты представлены в таблице. Из представленной таблицы следует, что опудривание керамзита предварительно термообработанным каолиносодержащим осадком сточных вод ЦБП снижает объемный вес керамзита до 0,280 г/см по сравнению с протогапом . (0,6 г/см), дает малый расход опудривателя 1-3% от веса глинистого сырья, а также обеспе«швает расширение температурного интервала вспучивания на 30-50°С, при этом температура обжига сырцовых гранул достагает 1250°С. Использование да{шого способа позволит решить вопрос утилизации осадков сточных вод ЦБП и внесет значительный вклад в проблему охраны окружающей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления керамзита | 1973 |

|

SU446487A1 |

| СПОСОБ ПРОИЗВОДСТВА КЕРАМЗИТОВОГО ГРАВИЯ | 1972 |

|

SU346279A1 |

| Способ производства керамзита | 1978 |

|

SU688477A1 |

| Способ изготовления легкого заполнителя | 1982 |

|

SU1066967A1 |

| Сырьевая смесь для производства керамзита | 1982 |

|

SU1038318A1 |

| Способ производства керамзита | 1978 |

|

SU833808A1 |

| Способ изготовления керамзита | 1979 |

|

SU897754A1 |

| Способ изготовления керамзита | 1981 |

|

SU975669A1 |

| Способ изготовления керамзита | 1987 |

|

SU1564137A1 |

| Способ изготовления керамзита | 1979 |

|

SU827456A1 |

редлагаемый

Легкоплавкие слабовспучив. глины

Образцово-печерская глина 100 Мазут (сверх 100) 0,5

30

Ачинская глина 100 Мазут (сверх 100) 1,0

Кембрийская глина (Лен50ме гетрой)

0,51

2,8

0,39

0,57

2,0

0,41

0.28

0,41

3,0 Формула изобретения Способ изготовления керамзита из слабовспу здвающихся глин путем формования гранул, покрытия их волокнистым материалом и термообработки, отличающийся тем, что, с целью снижения объемной массы керамзита и расширения температурного интервала вспучивания, гранулы покрьшают обработанным

Продолжение габл

Авторы

Даты

1980-10-30—Публикация

1978-12-04—Подача