Изобретение относится к производству железобетонных изделий и предназначено для автоматизации технологических процессов, а именно тепловой обработки бетона.

Известно устройство для автоматического управления процессом тепловой обработки бетона/ содержащее датчик электропроводности/ подключенный через вторичный, прибор к одному из входов дифференциатора/ исполнительный механизм, блоки срабатывания и максимального шага дифференцирования, блок задания paзнoc ти срабатывания и элемент сравнения l.

Недостатком такого устройства является отсутствие,элементов/ обеспечивающих возврат к заданному режиму пропаривания/ в случае нарушения пароснабжения.

Йаиболее близким к изобретению по технической сущности является устройство для автоматического управления процессом тепловой обработки бетона, содержащее задатчик температуры/счетчик, регулятор, сигна лизатор, датчик температуры и исполнительный механизм 2.

Недостатком известного устройства является отсутствие в нем элементов , обеспечивающих автоматическое восстановление заданного программой режима тепловой обработки после временного срыва пароснабжения, а также элементов, исключающих возможность возникновения тепловых ударов при возобновлении подачи

10 пара после вынужденной паузы в теплоснабжении .

Целью изобретения является повышение точности управления.

Эта цель достигается тем, что уст15ройство для автоматического управления процессом тепловой обработки бетона, содержащее задатчик температуры, счетчик, регулятор/ сигнализатор, датчик температуры и исполни20тельный: механизм, снабжено программным задатчиком/ блоком управления, элементом сравнения и вычислительным блоком, причем первый выход задатчика температуры подключен через

25 блок управления к первому входу регулятора, выход которого соединен с исполнительным механизмом/ сигнализатор подключен к первому входу блока управления и к входу счетчи30ка выход которого соединен с первым входом вычислительного блока, выход которого соединен через программный задатчик с вторым входом блока управления, второй выход задатчика температуры подключен к второму входу вычислительного блока и к первому входу элемента сравнения , выход которого соединен с третьим входом блока управления, а датчик температуры подключен к вторым.входам регулятора и элемента сравнения и к третьему входу вычислительного блока.

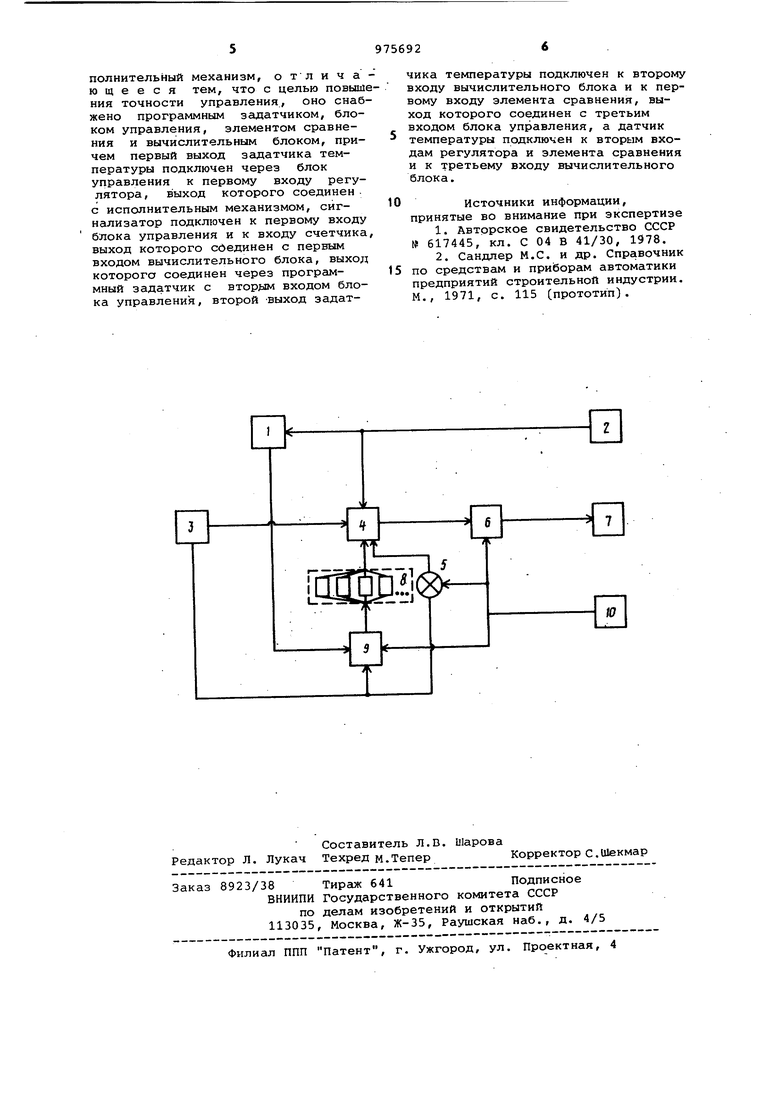

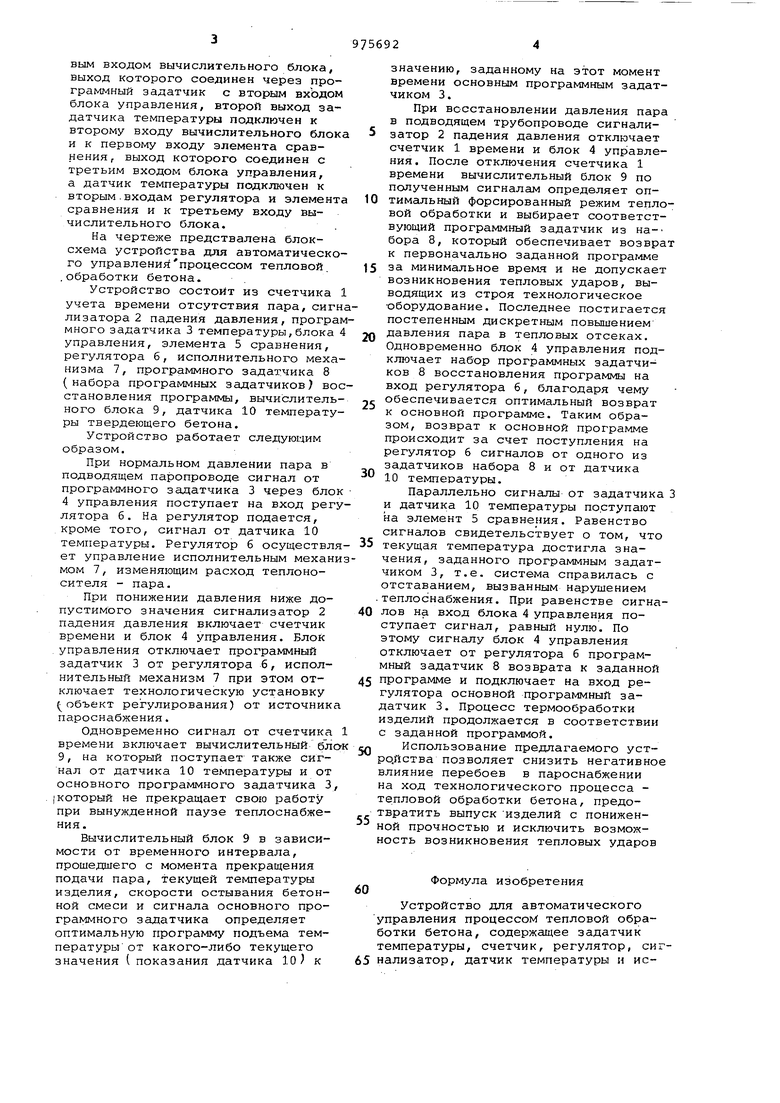

На чертеже предствалена блоксхема устройства для автоматического управленийпроцессом тепловой, обработки бетона.

Устройство состоит из счетчика 1 учета времени отсутствия пара, сигнализатора 2 падения давления, программного задатчика 3 температуры,блока 4 управления, элемента 5 сравнения, регулятора 6, исполнительного механизма 7, программного задатчика 8 (набора программных задатчиков) восстановления программы, вычислительного блока 9, датчика 10 температуры твердеющего бетона.

Устройство работает следующим образом.

При нормальном давлении пара в подводящем паропроводе сигнал от программного задатчика 3 через блок 4 управления поступает на вход регуятора 6. На регулятор подается, кроме того, сигнал от датчика 10 температуры. Регулятор 6 осуществляет управление исполнительным механизмом 7, изменяющим расход теплоносителя - пара.

При понижении давления ниже допустимого значения сигнализатор 2 падения давления включает счетчик времени и блок 4 управления. Блок управления отключает программный задатчик 3 от регулятора 6, исполнительный механизм 7 при этом отключает технологическую установку объект регулирования) от источника пароснабжения.

Одновременно сигнал от счетчика 1 времени включает вычислительный блок 9, на который поступает также сигнал от датчика 10 температуры и от сновного nporpaiHMHoro задатчика 3, который не прекращает свою работу при вынужденной паузе теплоснабжения.

Вычислительный блок 9 в зависиости от временного интервала, рошедшего с момента прекращения одачи пара, текущей температуры зделия, скорости остывания бетонной смеси и сигнала основного прораммного задатчика определяет птимальную программу подъема темературы от какого-либо текущего начения (показания датчика 10) к

значению, заданному на этот момент времени основным программным задатчиком 3.

При восстановлении давления пара в подводящем трубопроводе сигнализатор 2 падения давления отключает счетчик 1 времени и блок 4 упр1авления. После отключения счетчика 1 времени вычислительный блок 9 по полученным сигналам определяет оптимальный форсированный режим тепловой обработки и выбирает соответствующий программный задатчик из набора 8, который обеспечивает возвра к первоначально заданной програг ме за минимальное время и не допускает возникновения тепловых ударов, выводящих из строя технологическое оборудование. Последнее постигается постепенным дискретным повышением давления пара в тепловых отсеках. Одновременно блок 4 управления подключает набор программных задатчиков 8 восстановления программы на вход регулятора 6, благодаря чему обеспечивается оптимальный возврат к основной программе. Таким образом, возврат к основной программе происходит за счет поступления на регулятор б сигналов от одного из задатчиков набора 8 и от датчика 10 температуры.

Параллельно сигналы от задатчика и датчика 10 температуры поступают на элемент 5 сравнения. Равенство сигналов свидетельствует о том, что текущая температура достигла значения, заданного программным задатчиком 3, т.е. система справилась с отставанием, вызванным нарушением .теплоснабжения. При равенстве сигналов на вход блока 4 управления поступает сигнал, равный нулю. По этому сигналу блок 4 управления отключает от регулятора 6 программный задатчик 8 возврата к заданной программе и подключает на вход регулятора основной программный задатчик 3. Процесс термообработки изделий продолжается в соответствии с заданной программой.

Использование предлагаемого устро.йства позволяет снизить негативно влияние перебоев в пароснабжении на ход технологического процесса тепловой обработки бетона, предотвратить выпуск изделий с пониженной прочностью и исключить возможность возникновения тепловых ударов

Формула изобретения

Устройство для автоматического управления процессом тепловой обработки бетона, содержащее задатчик температуры, счетчик, регулятор, сигнализатор, датчик температуры и исполнительный механизм, отличающееся тем, что с целью повьпйения точности управления, оно снабжено программным эадатчиком, блоком управления, элементом сравнения и вычислительным блоком, причем первый выход эадатчика температуры подключен через блок управления к первому входу регулятора, выход которого соединен с исполнительным механизмом, сигнализатор подключен к первому входу блока управления и к входу счетчика, выход которого соединен с первым входом вычислительного блока, выход которого соединен через программный задатчик с втордлм входом блока управления, второй -выход задатчика температуры подключен к второму входу вычислительного блока и к первому входу элемента сравнения, выход которого соединен с третьим входом блока управления, а датчик температуры подключен к вторым входам регулятора и элемента сравнения и к третьему входу вычислительного блока.

Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 617445, кл. С 04 В 41/30, 1978.

2.Сандлер М.С. и др. Справочник по средствам и приборам автоматики

предприятий строительной индустрии. М., 1971, с. 115 Спрототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство управления режимом термообработки бетонных и железобетонных изделий | 1989 |

|

SU1689078A1 |

| Устройство программного управления режимом тепловлажностной обработки бетонных и железобетонных изделий | 1983 |

|

SU1102791A1 |

| Устройство для управления температурным режимом индукционной печи | 1985 |

|

SU1282097A1 |

| Программный регулятор | 1976 |

|

SU608122A1 |

| Устройство управления тепловым режимом автоклава с внешним электрообогревом | 1983 |

|

SU1130396A1 |

| Устройство для регулирования тепловлажностной обработки железобетонных изделий | 1982 |

|

SU1031958A1 |

| Устройство для управления режимом термообработки бетонных изделий | 1988 |

|

SU1569809A1 |

| Устройство управления режимом тепловлажностной обработки бетонных и железобетонных изделий | 1986 |

|

SU1404359A1 |

| О-ОСНАЯш.тЕн:во--Т1Х1!Н"Е; ш | 1973 |

|

SU367411A1 |

| Устройство для регулирования тепловым режимом вагранки | 1978 |

|

SU771432A1 |

Авторы

Даты

1982-11-23—Публикация

1981-04-10—Подача