(5) СОСТАВ ДЛЯ РАЗДЕЛЕНИЯ ПОТОКОВ ЖИДКОСТЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для разобщения межтрубного пространства скважины | 1984 |

|

SU1216327A1 |

| Буферная жидкость | 1974 |

|

SU682637A1 |

| Способ подготовки скважин к цементированию | 1978 |

|

SU730955A1 |

| ГЕРМЕТИЗИРУЮЩИЙ СОСТАВ ДЛЯ УСТРАНЕНИЯ МИГРАЦИИ ГАЗА И/ИЛИ ЖИДКОСТИ В КАНАЛАХ ЗАЦЕМЕНТИРОВАННЫХ ПРОСТРАНСТВ КРЕПИ ГАЗОВЫХ, ГАЗОКОНДЕНСАТНЫХ И ГАЗОНЕФТЯНЫХ СКВАЖИН И ЕГО ПРИМЕНЕНИЕ | 2004 |

|

RU2260674C1 |

| Способ предупреждения возникновения межколонных и межпластовых перетоков в скважине | 2023 |

|

RU2808074C1 |

| Вязко-упругий состав | 1980 |

|

SU911017A1 |

| Тампонажный раствор | 1982 |

|

SU1101542A1 |

| КОМПЛЕКСНЫЙ ПОРОШКООБРАЗНЫЙ СОСТАВ ДЛЯ ПРИГОТОВЛЕНИЯ СТРУКТУРИРОВАННОЙ БУФЕРНОЙ ЖИДКОСТИ | 2010 |

|

RU2439118C1 |

| Буферная жидкость комбинированного действия | 1980 |

|

SU939728A1 |

| Способ подготовки скважины к цементированию | 1976 |

|

SU630402A1 |

Изобретение относится к бурению нефтяных и газовых скважин, в частности к составам для разделения цементного и глинистого растворов при цементировании обсадных колонн. Известна буферная жидкость, содер жащая сернокислый алюминий, серную кислоту, жидкое стекло, КМЦ, окзил, утяжелитель и воду 1}. Недостатком этой буферной жидкости является то, что она не облада ет крепящими свойствами по отношению к глинистой корке. Известен также вязко-упругий состав для разделения потоков жидкостей, например, цементного и глинисто го растворов при цементировании обса ных колонн, на основе 1-0,6% водного раствора полиакриламида (ПАА) и 37tO формальдегида с добавлением 0,,61 водного раствора гексарезорцино вой смолы. Указанным состав получается путем тщательного последовательного перемешивания в растворе ПААГексарезорциновой смолы (ГРС) и технического формалина. В свежеприготовленном виде (сразу после завершения перемешивания компонентов) состав представляет собой текучую псевдопластическую жидкость, которая приобретая во времени структурную прочность, превраидается в вязко-упругую, резиновоподобную массу, плотностью 1,05 г/см. Предельная структурная прочность состава в зависимости от концентрации компонентов достигается в течение 1-3 сут при температуре окружающей среды 1820 С. Повышение температуры ускоряет созревание состава. Указанный способ состоит в основном из воды и его объемная упругость, связанная с упругостью макромолекул ПАА и ГРС, незначительна. В этой связи разделение потоков жидкостей с

397

применением указанного состава обеспечивается за счет эффекта Вейсенберга - возникновения нормальных напряжений, направленных перпендикулярно к стенкам канала Для реализации указанного эффекта в интервалах внезапного расширения сечения канала необходима -малая скорость потока, соответствующая времени релаксации прокачиваемого состава. Однако выполнение этого требования часто ограничено параметрами конкретной технологи ческой операции 2).

К числу недостатков этого состава относится также то, что ГРС, являющаяся одним Из основных его компонентов, выпускается на пилотной установке научно-производственного объединения Пластмассы (г.. Москва). Это обстоятельство практически исключает массовое внедрение в производство новых высокоэффективных технологических операций капитального ремонта и бурения скважин, связанных с применением указанного состава. Кроме того, применение ГРС имеет также эксплуатационные недостатки, как предварительное ее измельчение и приготовление водног раствора, а также обильное пенообразование, которое осложняет равномерное перемешивание компонентов состава.

Целью изобретения является повышение эффективности разделения потоков жидкостей за счет увеличения структурной прочности и объемной упругост состава.

Указанная цель достигается тем, что состав дополнителько содержит порошкообразный магний, в качестве водного раствора ПАА используется 1,5-2,0%-ный раствор, а в качестве смолы - синтетическая жидкая смола, при следующем соотношении ингредиентов, вес.%:

Синтетическая жидкая

смола0,4-0,9

Порошкообразный магний 1 ,0-0,6 Технический формалин 1, 1,5-2,0%-ный водный раствор полиакрил амидаОстальное

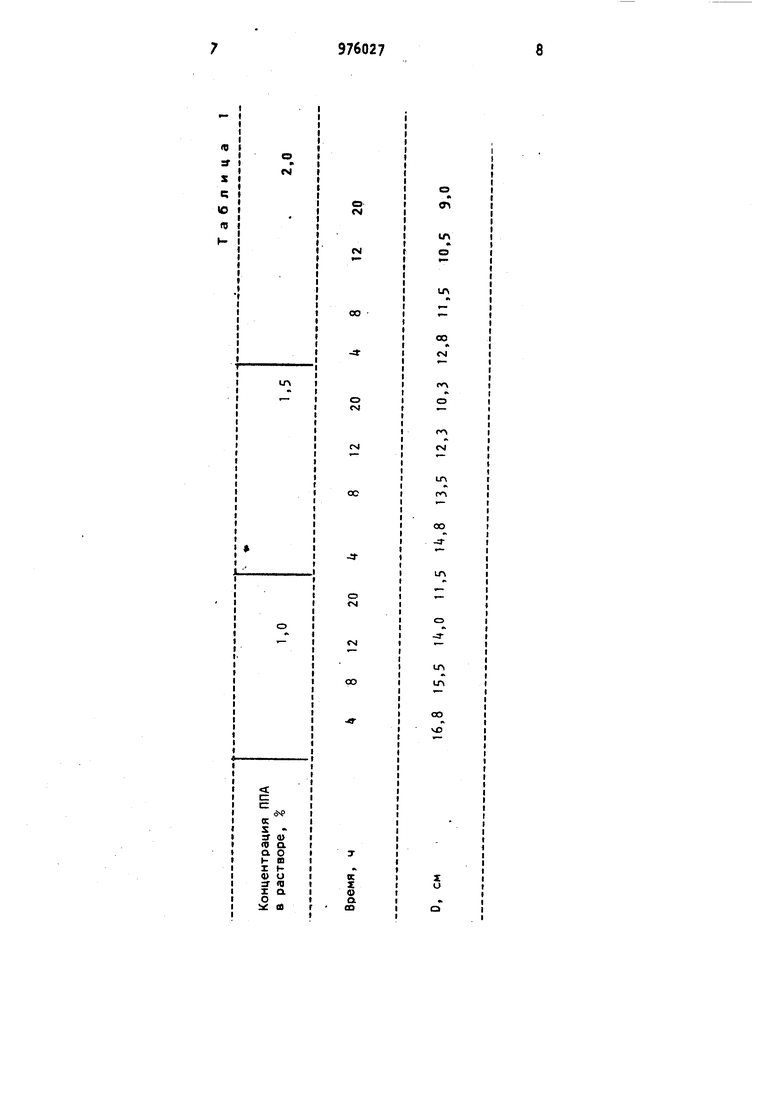

Применение в настоящем составе водного раствора ПАА 1,5-2,0 кон-, центрации приводит к увеличению структурной прочности разделителя, что подтверждено результатами лабораторных испытаний.

Дальнейшее увеличение концентрации ПАА приводит к трудностям при его растворении и перемешивании компонентов состава, а также нецелесообразно с экономической точки зрения

Результаты лабораторных испытаний по оценке увеличения структурной прочности вязко-упругого состава при повышении концентрации ПАА приведены в табл. -1. В качестве параметра оценки структурной прочности взят диамет растекания во времени состава по прибору Конус АзНИИ Типа КР-1.Видно, что увеличение концентрации ПАА до 2% уменьшает диаметр растекания соства (т. е. увеличивает структурную прочность) на 25-60%.

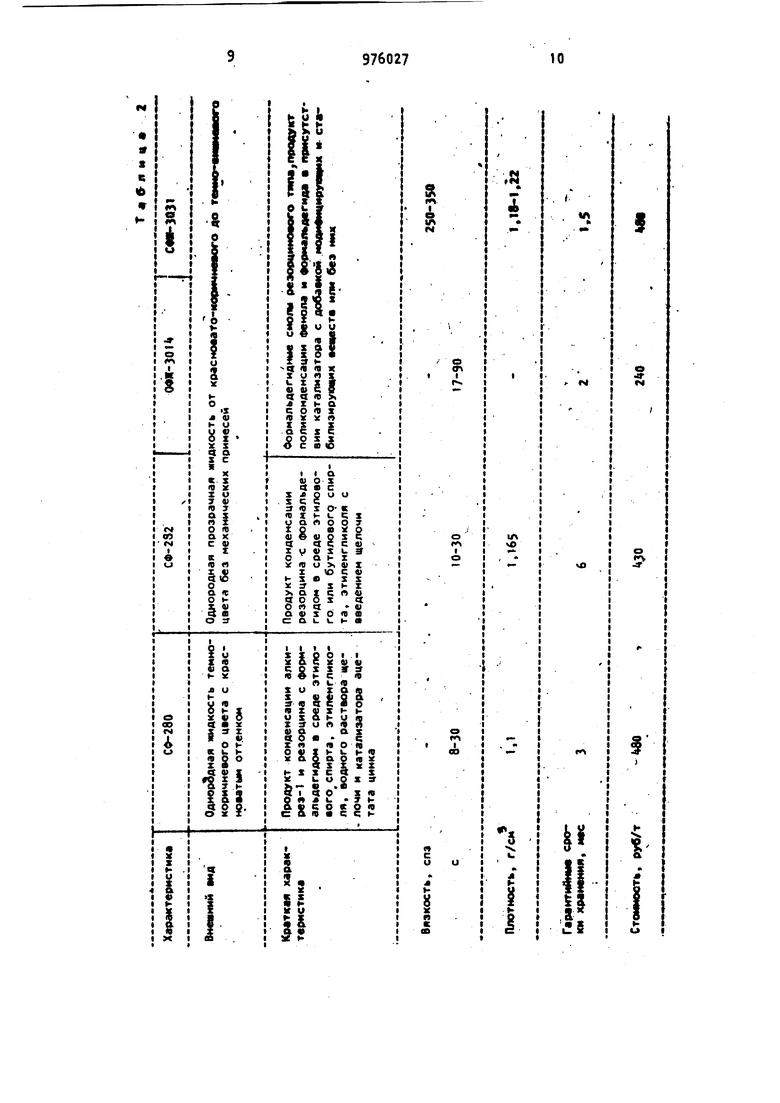

Применение в настоящем составе жидких смол (табл, 2) исключает перечисленные выше недостатки применения гексарезорциновой смолы, входяще в известный состав.

Введение в настоящий состав порошкообразного магния, выпускаемого Калужским производственным о ъединением Хлорвинил для проведения внутрипластовой термохимической обработки скважин приводит к увеличению объемной упругости вязко-упругого разделителя за счет выделения водорода при реакции гидролиза.

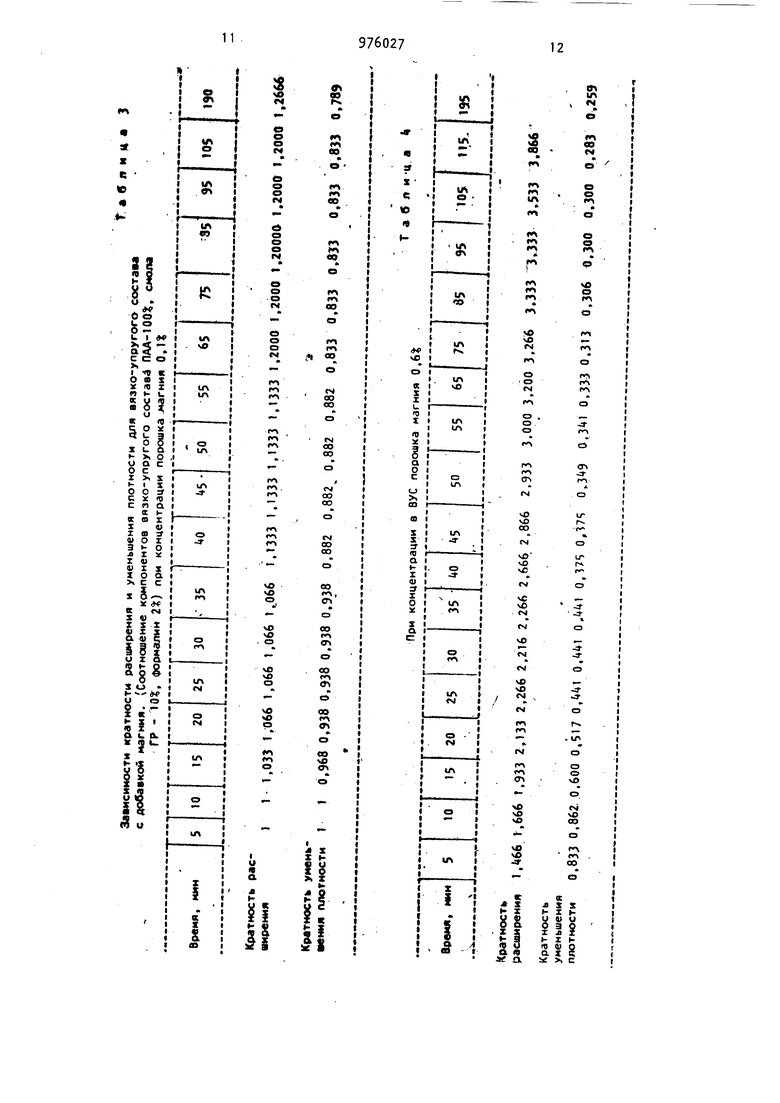

Результаты лабораторных испытаний по оценке увеличения объемной упругости вязко-упругого состава при введении в него порошкообразного магния приведены в табл. 3 и i. В качестве параметра оценки увеличения объемной упругости взяты показатели изменения объема и плотности состава. Видно, что введение порошкообразного магния в состав приводит к увеличению во времени (от 15 мин до 1,5 ч) объема ВУС, соответственно от 20| до 3 раз и уменьшению плотности до 0,9 0,3 г/см.

Пример 1. На стационарной установке или в мернике цементировочного агрегата приготавливают 9бО кг 1,5-2,0 водного раствора ПАА.

Затем, не прекращая круговой циркуляции, в него последовательно добавляют и тщательно перемешивают 4 кг жидкой смолы, 1 кг порошкообразного магния и 10 кг технического формалина ().

При таком соотношении компонентов получаем 975 кг вязкоупругого состава. Пример 2. Re прекращая круговой циркуляции, 9бО кг раствора ПАА, последовательно добавляют и тщательно перемешивают 5 кг жидкой смолы, 3 кг порошкообразного магния и 30 кг технического формалина. При таком соотнои ении компонентов получаем 1000 кг или 1 м вязко-упругого состава. Пример 3. Не прекращая круroBofi циркуляции 960 кг раствора ПАА последовательно добавляют и тщательно перемешивают 9 кг жидкой смолы, 6 кг порошкообразного магния и 50 кг технического формалина. При таком соотношении компонентов получаем 1020 кг вязко-упругого состава . При приготовлении состава добавку и перемешивание порошкообразного маг97 ния и формалина необходимо завершить в течение 10-15 мин до начала закачки предлагаемого состава в скважину. Прочностные и упругие характеристики настоящего состава по сравнению с известным больше в среднем на 3%. Этот факт в итоге оказывает влияние на такие параметры расчета экономической эффективности, как коэффициент успешности и продолжительность эффекта после обработки. Для предлагаемого состава эти параметры будут соответственно: коэффициент успешно-., сти 0,98; продолжительность эффекта после обработки Hi сут. Планируемый годовой экономический эффект от применения настоящего изобретения составляет 580,6 тыс. руб.

м

ш

Р

К

5

(U

ао

I-(В

гь

фи

хо. о

(О

о

л

о

1Л

гг О

(М

1Л 1А

Z о

,й

«л

e «n « I

ы

1

5

«о

Jt

г

ж и

- I

at ж к «

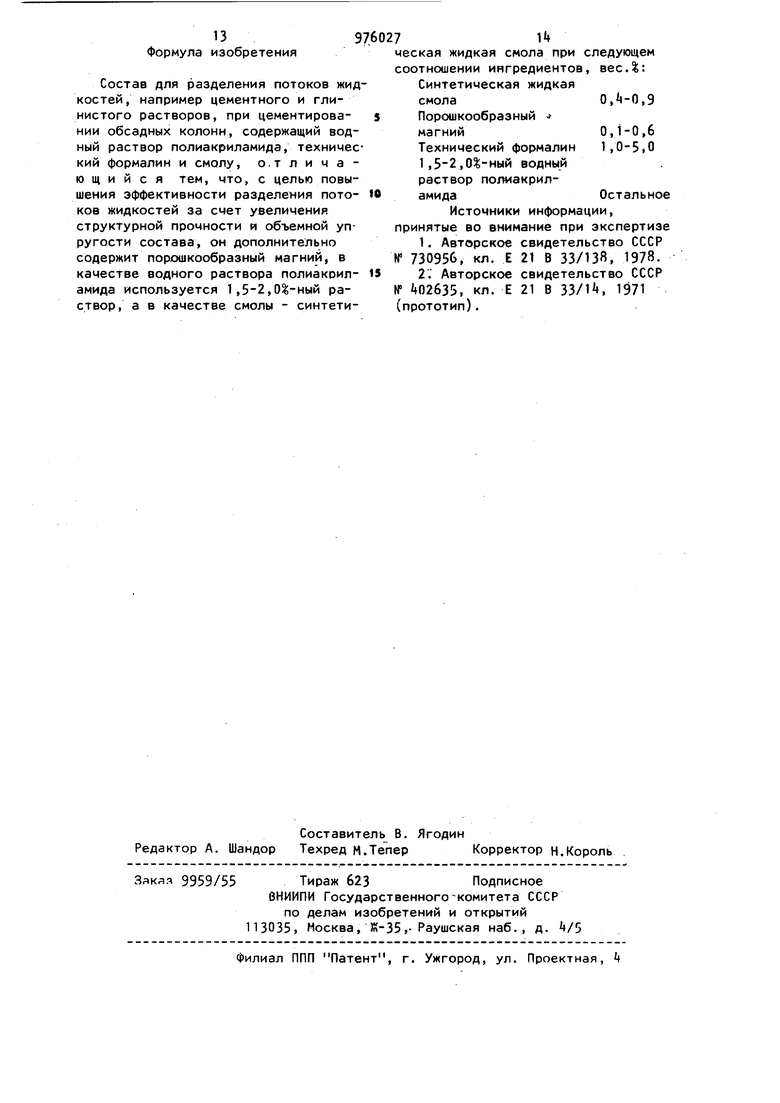

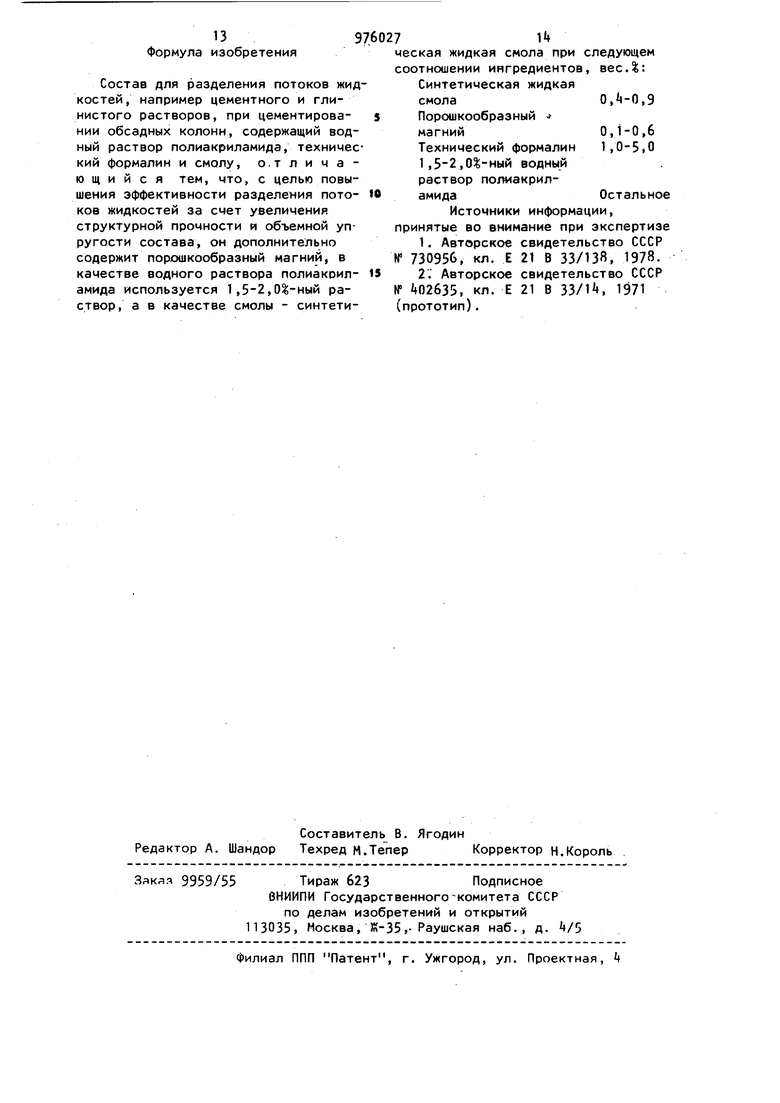

« .i 13 Формула изобретения Состав для разделения потоков жид костей, например цементного и глинистого растворов, при цементировании обсадных колонн, содержащий водный раствор полиакриламида, техничес кий формалин и смолу, о.т л и ч а ю 1д и и с я тем, что, с целью повышения эффективности разделения потоков жидкостей за счет увеличения структурной прочности и объемной упругости состава, он дополнительно содержит порошкообразный магний, в качестве водного раствора полиакриламида используется 1,5-2,0%-ный раствор, а в качестве смолы - синтети97Т ческая жидкая смола при следующем соотношении ингредиентов, вес.: Синтетическая жидкая смола0,А-0,9 Порошкообразный магний0,1-0,6 Технический формалин 1,0-5,0 1,5-2,0%-ный водный раствор полиакриламидаОстальноеИсточники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР tf 730956, кя. Е 2t В 33/138, 1978. 2. Авторское свидетельство СССР № 02635, кл. Е 21 В ЗЗ/, 1971 (прототип).

Авторы

Даты

1982-11-23—Публикация

1981-03-09—Подача