ел

К) Изобретение относится к нефтега добывающей промышленности, в частности к тампонажтл1 растворам для цементирования обсадных колонн в нефтяных и газовых скважинах. Известны тампонажные растворы, состоящие из доменного шлака и окиси магния высокой чистоты til каустического магнезита, раствора соли электролита и суперфосфата C2J Недостатками указанных тампонажных растворов являются или дефицитность компонентов (например, окиси магния высокой чистоты), или ухудшения технологических показателей тампонажного раствора и камня из магнезиального вяжущего при введении добавок, а также высокая стоимость компонентов. Наиболее близким к изобретению является тампонажный раствор на основе магнезиального вяжущего, состо ящий из каустического магнезита (33,3-66,6 мас.%), хлористого магни (10,0-20,0 мас.%), минеральной доба ки в виде суперфосфата(1,7-9,9 мас и воды (остальное) С23-. Недостатком указанного тампонажного раствора является, то что вве,дение суперфосфата значительно сйи«жает водосолестойкос камня, повышает его проницаемость в гидробаротермальных условиях. Кроме того, раствор очень быстро загустевает, что не позволяет доставить его в заданный интервал скважины. В то же время увеличение объемов бурения и наличие большого количест ва нефтегазовых площадей с хемогенными отложениями требуют применения солёстойких тампонажных материалов Цель изобретения - повышение коррозионной стойкости цементного камня в интервале температур 20140 С. Поставленная цель достигается тем, что тампонажный раствор, включающий каустический доломит, раство хлористого магния и минеральную добавку, содержит в качестве минеральной добавки горелую породу терриконов угольных шахт или золоуноса твердых топлив и дополнительно содержит жидкое стекло при следующем соотнесении компонентов, мае.%: Горелая порода терриконов угольных шахт или золоунос твердых топлив 15-25 Жидкое стекло 0,5-2,0 Вода 11,1-18,5 Хлористый магний 3,9-6,5 Каустический доломит Остальное Выбор добавок объясняется тем, что при введении в магнезиальное вяжущее алюмосиликатного компонента в виде горелой породы или золы и в качестье ак -ивизатора - жидкого стекла при гидротермальной обработке создсштся условия для образова-. ния кальциевых и магниевых гидфогранатов, которые об.еспечивают высокую прочность и повьпиают коррозионную стойкость. Горелая порода является продуктом самообжига горных пород из угольных шахт. Основными активными составляющими ее является дегидратированное глинистое вещество типа метакаолинита, аморфные SiO и AtjO коллоидное железо и деструктированный кварц. Эолоунос является многотоннажным и недефицитным отходом от сжигания углей, отбирается с фильтров и не требует дополнительной сушки и помола. В естественном состоянии это мелкодисперсный порошок с удельной поверхностью 5200 , плотностью 2000 кг/м, объемной плотностью 700-800 кг/м. Химический состав золы.%: Sio 52T54;Ae20j 15-24 Fe2 17-22j CaO 2,2-6,6. Жидкое стекло (силикат натрия), общая химическая формула соединения и SiO где RjO-NcfgO; п число молекул кремнезема;Используют силикат натрия, водный раствор которого представляет собой вязкую жидкость cвeтлo-жieлтoго цвета, плотность жидкого стекла 11450 кг/см (ГОСТ 13078-81), Тампон,ажный раствор готовят следующим образом. Доломит дробят до размера куска, равного 15-20 см, и обжигают при в течение 2,5 ч. Затем его измельчают до остатка на сите 4900 ртв/см не более 25%. Измельченный каустический доломит смешивают с тонкодисперсной минеральной добавкой , добавляют жидкое стекло и полученную смесь затворяют раствором хлористого магния плотностью 1200 кг/м из расчета 50-70 мл (,5 и 0,7) 100 г смеси. Готовят также известный тампонажный раствор 2. Пробы перемешивают в течение 5 мин, затем разделяют на две части. Одну часть берут для испытания технологических параметров дисперсии (подвижности, водоотдачи, седимеитационной устойчивости, прокачиваемости), а другую помещают в автоклавы для замера физико-механических показателей камня. Пример. Берут 45 г золы, 208,5 г каустического доломита, 1,5 г жидкого стекла, 11,7 г хлорида магния. Смесь тщательно перемешивают и затворяют 33,9 мл воды. П р и м е р 2. Берут 75 г золы, 144 г каустического доломита, 6 г жидкого стекла, 19,5 г хлорида магния. Смесь тщательно перемешивают и затворяют 55,5 мл воды. ,;

П р и м е р 3.; Берут 60 г золы, 161 г каустического доломита, 3,75 г жидкого стекла 15,6 г хлорида магния. Смесь тщательно перемешивают и. затворяют 44,4 мл воды.

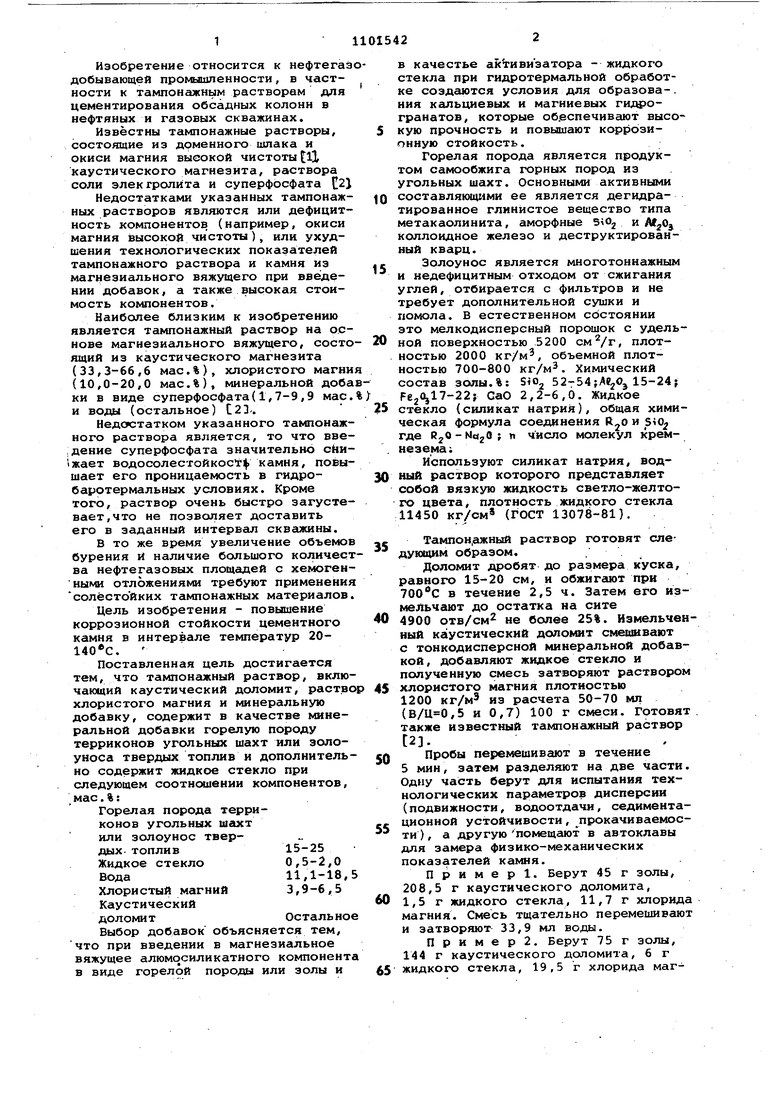

В табл. 1 приведены составы исследованных тампонажных растворов.

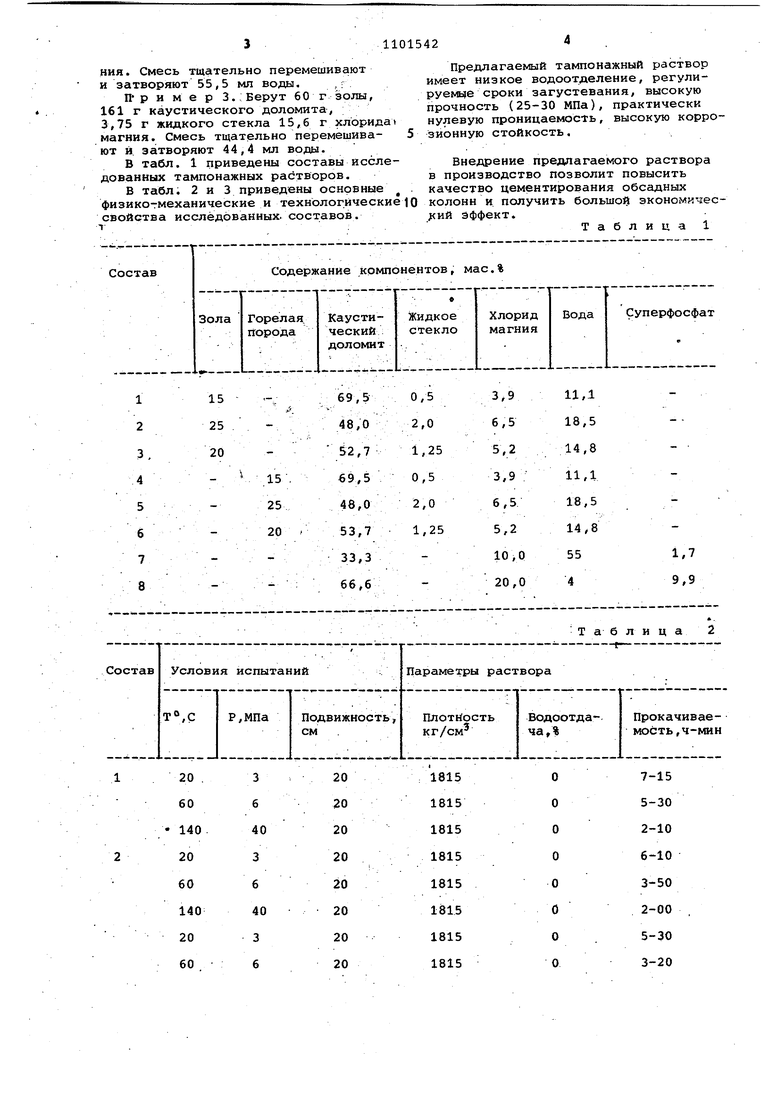

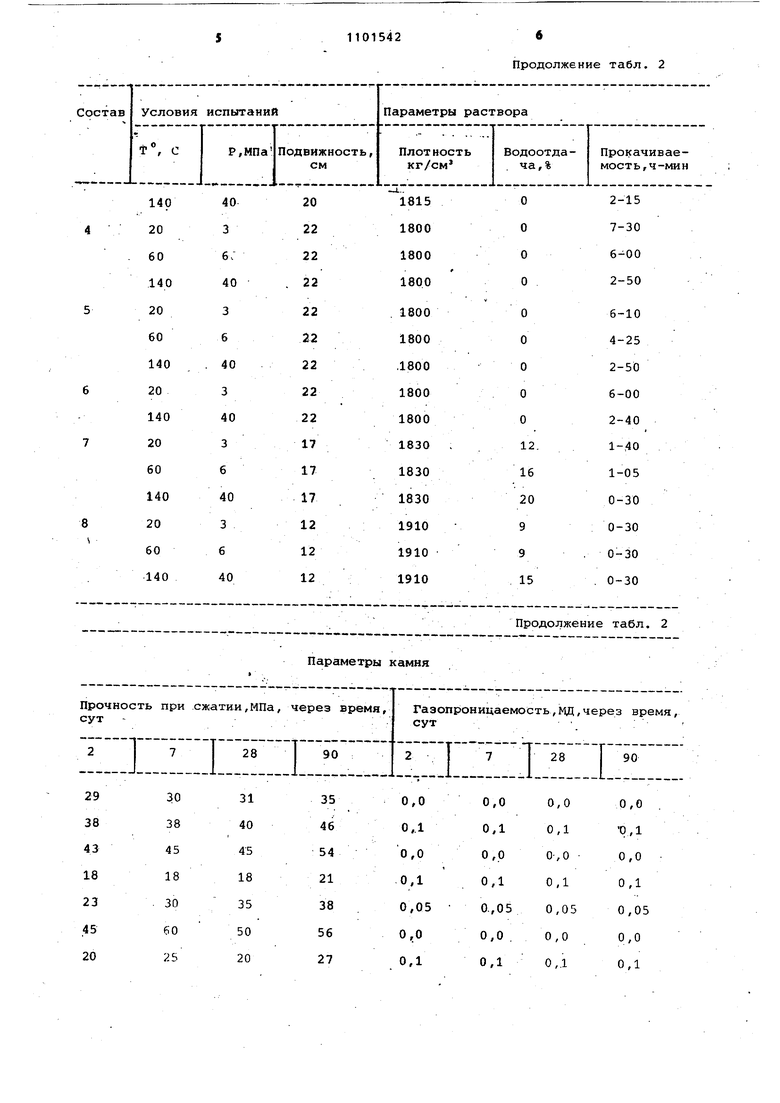

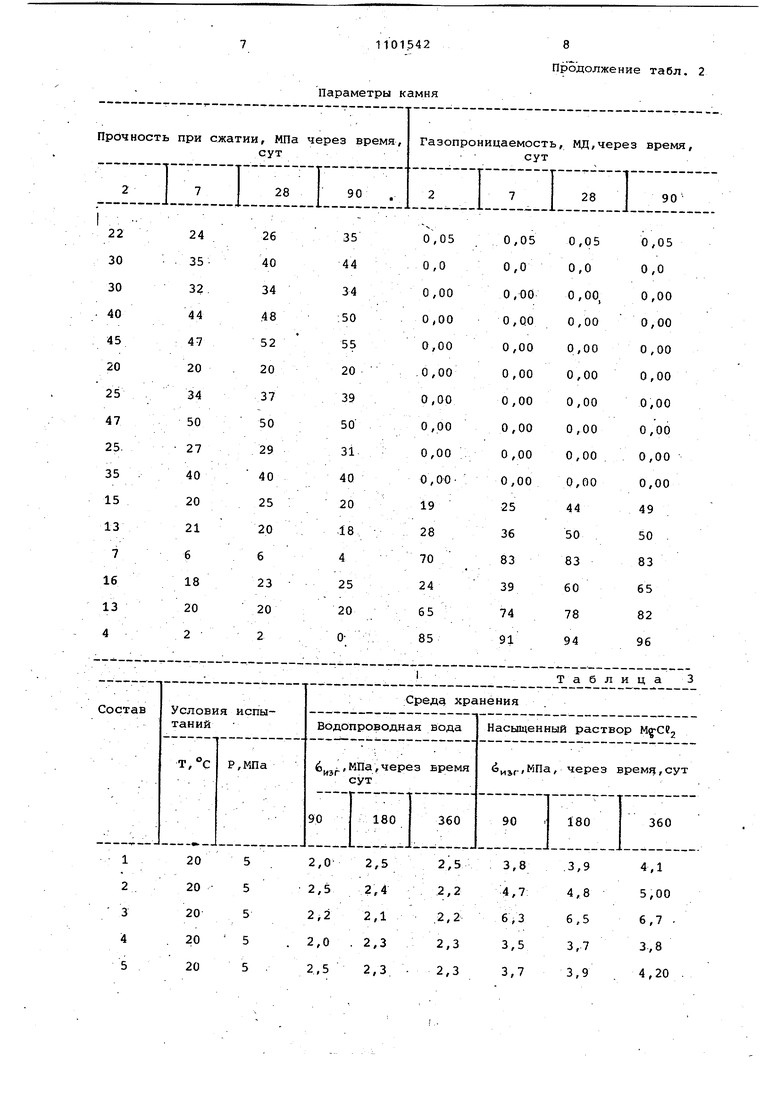

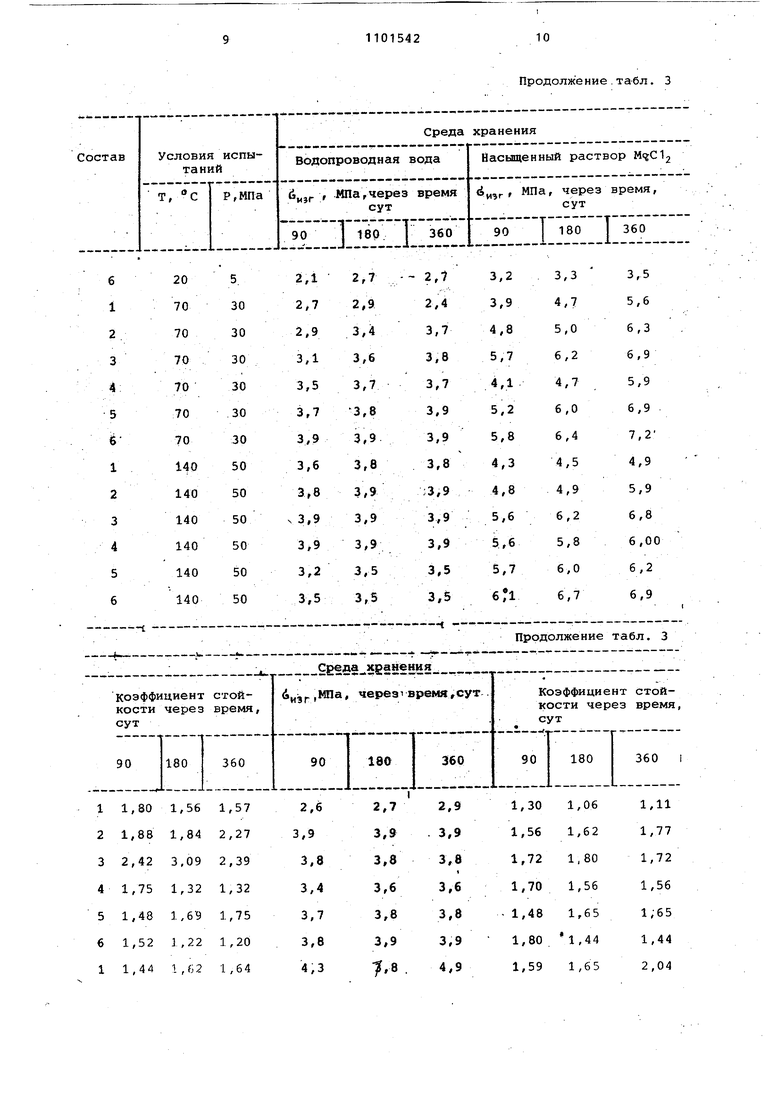

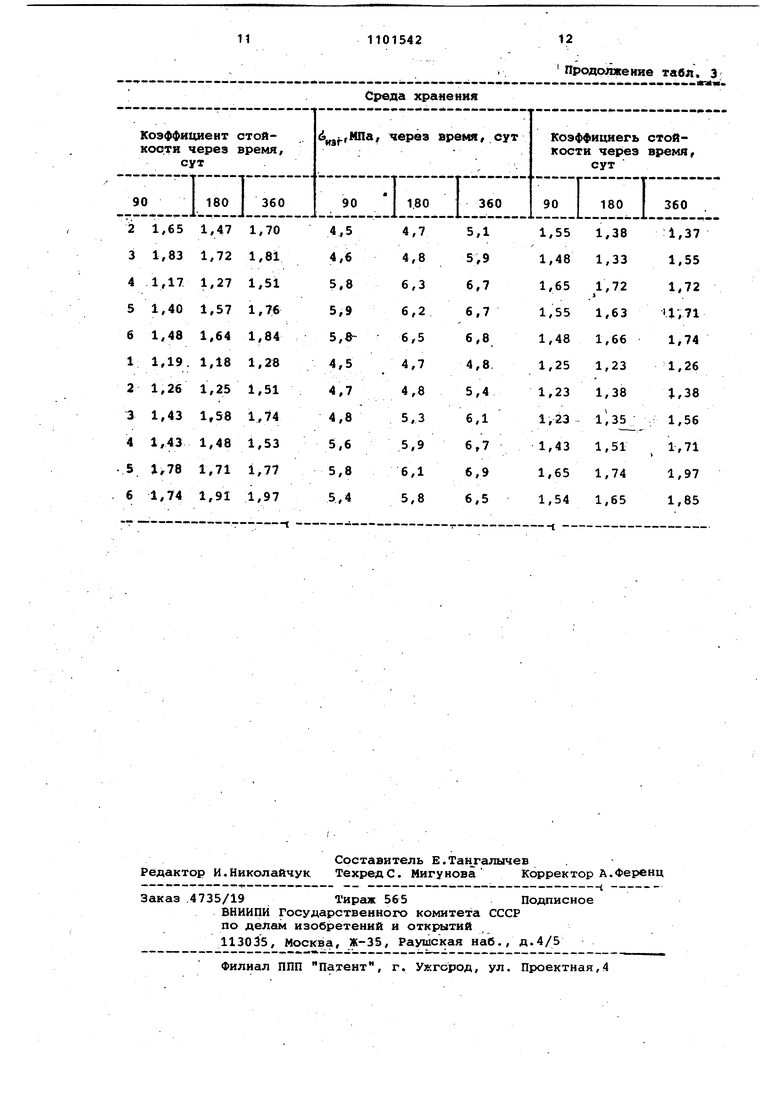

В табл. 2 и 3 приведены основные физикогмеханические и технологические свойства исследованных, составов.

Предлагаемый тампонажный раствор имеет низкое водоотделение, регулируекаде сроки загустевания, высокую прочность (25-30 МПа), практически нулевую проницаемость, высокую коррозионную стойкость.,

Внедрение предлагаемого раствора в производство позволит повысить качество цементирования обсадных колонн и получить большой экономичес ий эффект.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Тампонажный раствор | 1990 |

|

SU1781414A1 |

| Тампонажный раствор | 1987 |

|

SU1513128A1 |

| Способ получения безобжигового минерального вяжущего гидравлического твердения | 2024 |

|

RU2837020C1 |

| ТАМПОНАЖНАЯ МАГНЕЗИАЛЬНО-КАРНАЛЛИТОВАЯ СМЕСЬ | 2015 |

|

RU2617763C1 |

| Тампонажный раствор | 1990 |

|

SU1744264A1 |

| ТАМПОНАЖНЫЙ МАТЕРИАЛ | 2008 |

|

RU2366682C1 |

| АДГЕЗИОННАЯ ВЯЖУЩАЯ КОМПОЗИЦИЯ | 2008 |

|

RU2379249C1 |

| МАГНЕЗИАЛЬНЫЙ ТАМПОНАЖНЫЙ МАТЕРИАЛ | 2008 |

|

RU2374293C1 |

| Тампонажный раствор | 1979 |

|

SU870673A1 |

| МОДИФИЦИРОВАННЫЙ КОМПОНЕНТ МАГНЕЗИАЛЬНОГО ЦЕМЕНТА | 2005 |

|

RU2351556C2 |

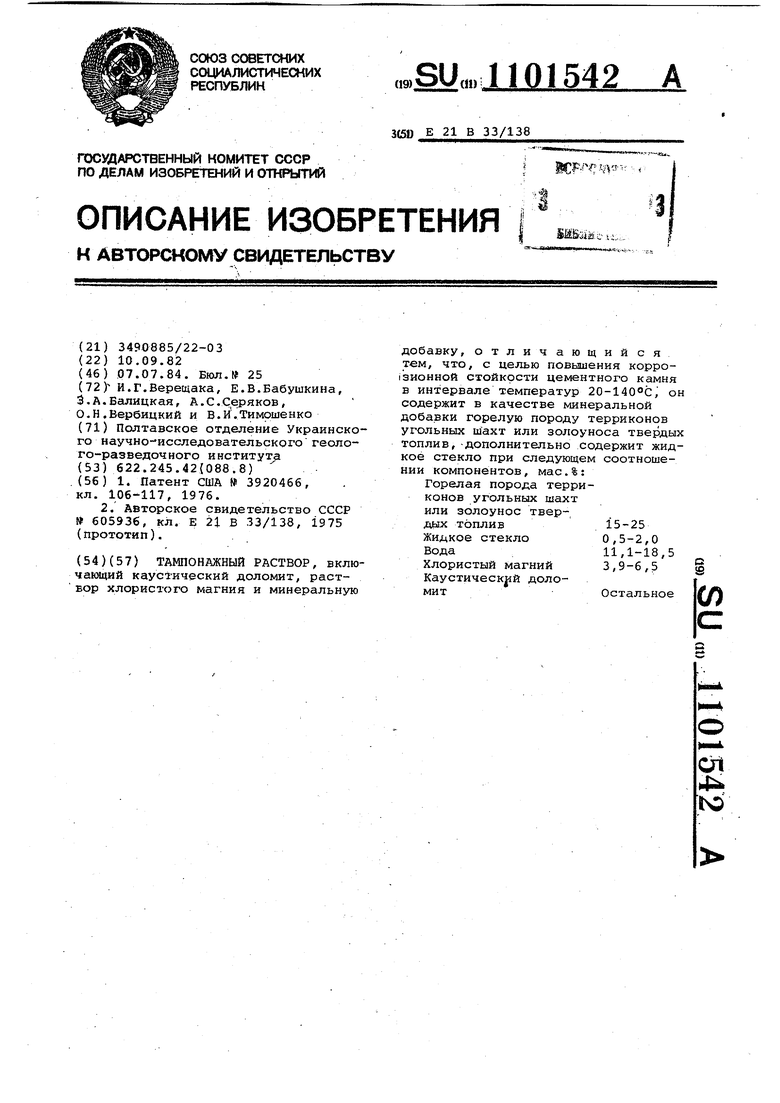

ТАМПОНАЖНЫЙ РАСТВОР, включающий каустический доломит, раствор хлористого магния и минеральную добавку, отличающийся тем, что, с целью повышения корроГзионной стойкости цементного камня в интервале температур 20-1400С, он содержит в качестве минеральной добавки горелую породу терриконов угольных шахт или золоуноса твердых топлив,-дополнительно содержит жидкое стекло при следующем соотношении компонентов, мае.%: Горелая порода терриконов угольных шахт или золоунос твердых топлив15-25 Жидкое стекло 0,5-2,0 Вода 11,1-18,5 i Хлористый магний 3,9-6,5 Каустическ 1й доло(Л мит Остальное

Таблица

Параметры камня

Продолжение табл. 2

Параметры камня

24

26

40

34

44

48 ;50 55 20 39 50 31 40 20

47

52

20

20

37

34

50

50

27

29

40

40

20

25

21 ,18 4

20

6

6

18

23

20

20

2

2

8

1101542 Продолжение табл. 2

35 44 34

0,05

0,05

0,05

0,0

0,0

0,0

0,00

0,00

0,00,

0,00

0,00

0,00

0,00

0,00

0,00

0,00

0,00

0,00

0,00

0,00

0,00

0,00

0,00

0,00

0,00

0,00

0,00

0,00

0,00

0,00

44

25

49

36

50

83

83

83

25 20 О60

39

65

74

78

82

91

94

96

Таблица 3

Продолжение табл. 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3920466, кл | |||

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Тампонажный раствор | 1975 |

|

SU605936A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-07-07—Публикация

1982-09-10—Подача