(54) КОРПУС СОСУДА ВЫСОКОГО ДАВЛЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сегментных оболочек для шаровых емкостей | 2019 |

|

RU2710619C1 |

| СКРУББЕР ВЕНТУРИ | 1992 |

|

RU2040953C1 |

| ТЕПЛОВЕНТИЛЯТОР (ТЕПЛОВАЯ ПУШКА) С ЭЛЕКТРОНАГРЕВАТЕЛЬНЫМИ СОПЛАМИ СКВОЗНОЙ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ | 2015 |

|

RU2598316C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕЦИЗИОННЫХ БИМЕТАЛЛИЧЕСКИХ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ТИПА ТРУБ | 2004 |

|

RU2263013C1 |

| Спиральный теплообменник | 2021 |

|

RU2775331C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ТИПА ТРУБ | 2000 |

|

RU2171164C1 |

| ИНДУКТОР ДЛЯ МАГНИТНО-ИМПУЛЬСНОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2021 |

|

RU2790582C1 |

| СОСУД ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2215216C2 |

| Винтовая свая телескопического типа с лидерной сваей | 2021 |

|

RU2763573C1 |

| Способ изготовления корпусов многослойных сосудов и труб | 1975 |

|

SU517370A1 |

Изобретение относится к машиностроению и может быть использовано сосудах высокого давления.- применяю шихся в атомной, химической и других отраслях промышленности. Известен корпус сосуда высокого давления, выполненный путем сворачивания исходного листа материала в многовитковую спираль, причем к меж витковые полости помещены металлические вкладыши, которые скреплены с полотнищами исходного листа 1 3; Недостатком такого корпуса являет ся увеличенный вес,а также то, что предельное давление, на которое рассчитан сосуд, является функцией толщины его стенки, а эта функция имеет предел, за которым дальнейшее увеличение толщины стенки не обеспечивает возможности повышения предель ного давления при применении данного материала. Наиболее близким к изобретению tio технической сущности является корпус сосуда высокого давлений, состоящий из нескольких предварительно изготовленных тонкостенных оболочек, ус тановленных концентрично одна в другую с зазорами (интервалами), которые заполнены рабочей средой под давлением 2. Изготовление таких корпусов сосудов связано с большой трудоемкостью и сложностью технологии изготовления большого количества оболочек, трудностями сборки и монтажа сосуда давления. Целью изобретения является упроще.ние технологии изготовления корпуса сосуда давления и повышение прочности конструкции. Поставленная цель достигается тем, что корпус сосуда выполнен в виде многовитковой спирали из листового материала, причем каждая цилиндрическая оболочка образована замкнутым витком исходного листа, скрепленного по образующей с предыдущим витком в месте сопряжения , и соседние оболочки соединены между собой на каждом витке спирали участками исходного листа,

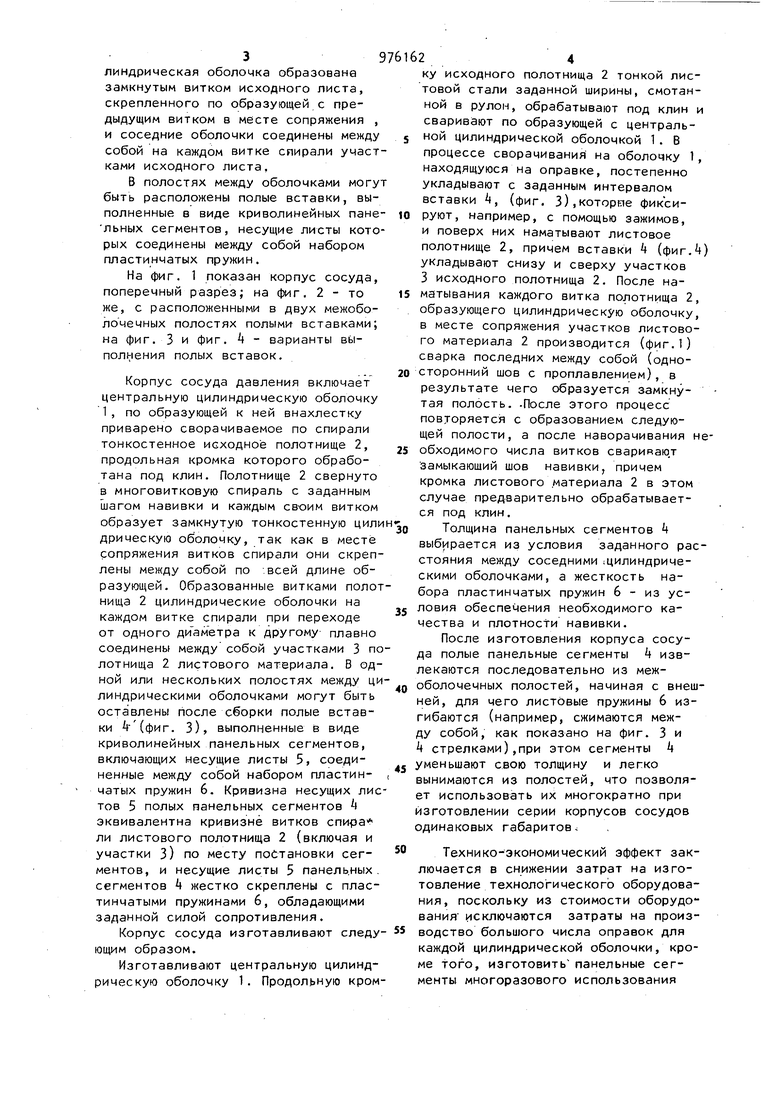

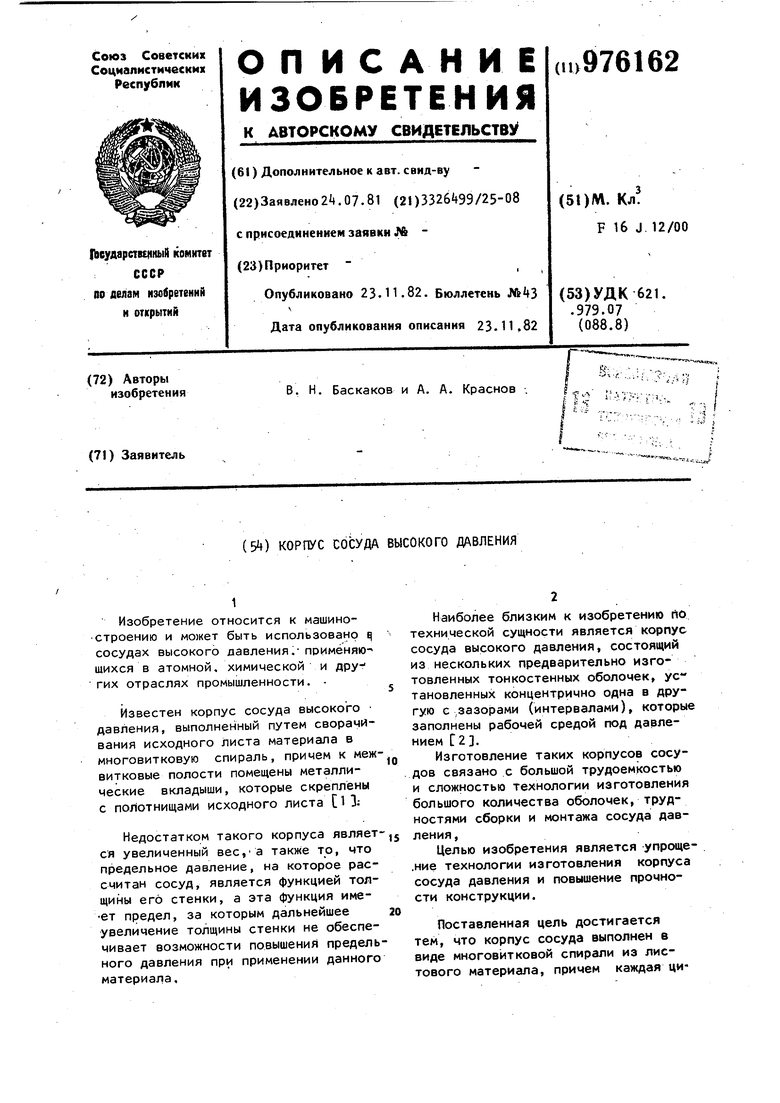

В полостях между оболочками могут быть расположены полые вставки, выполненные в виде криволинейных панельных сегментов, несущие листы которых соединены между собой набором пластинчатых пружин.

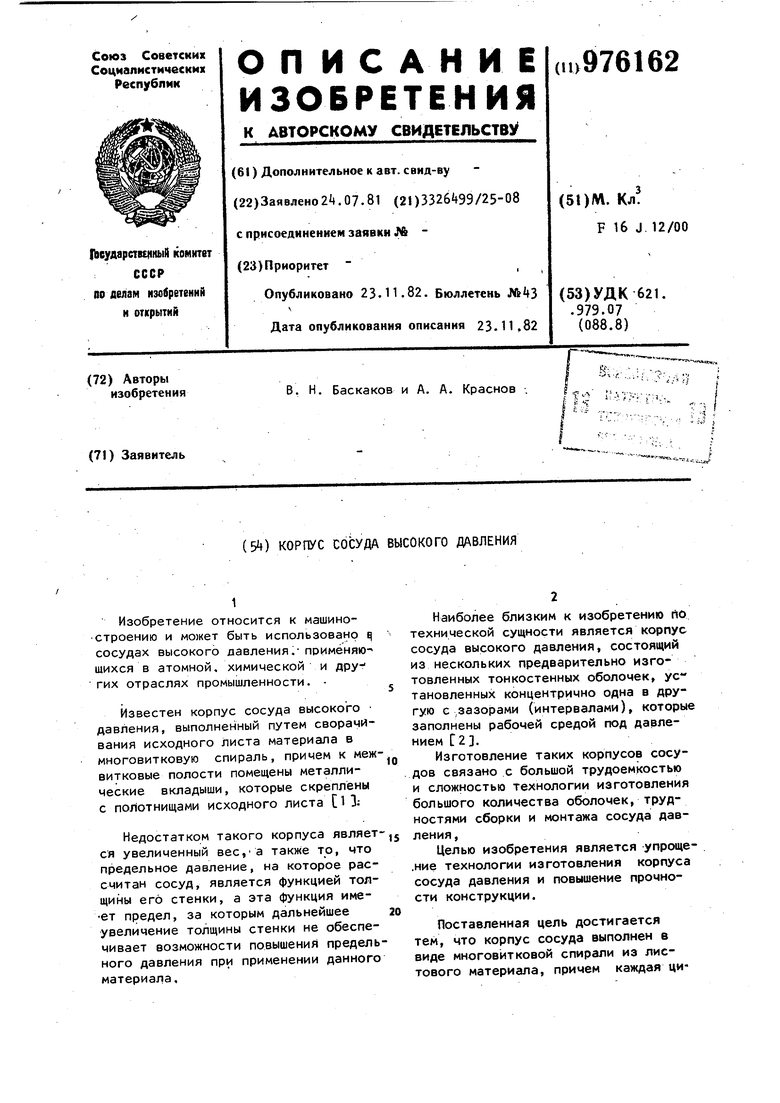

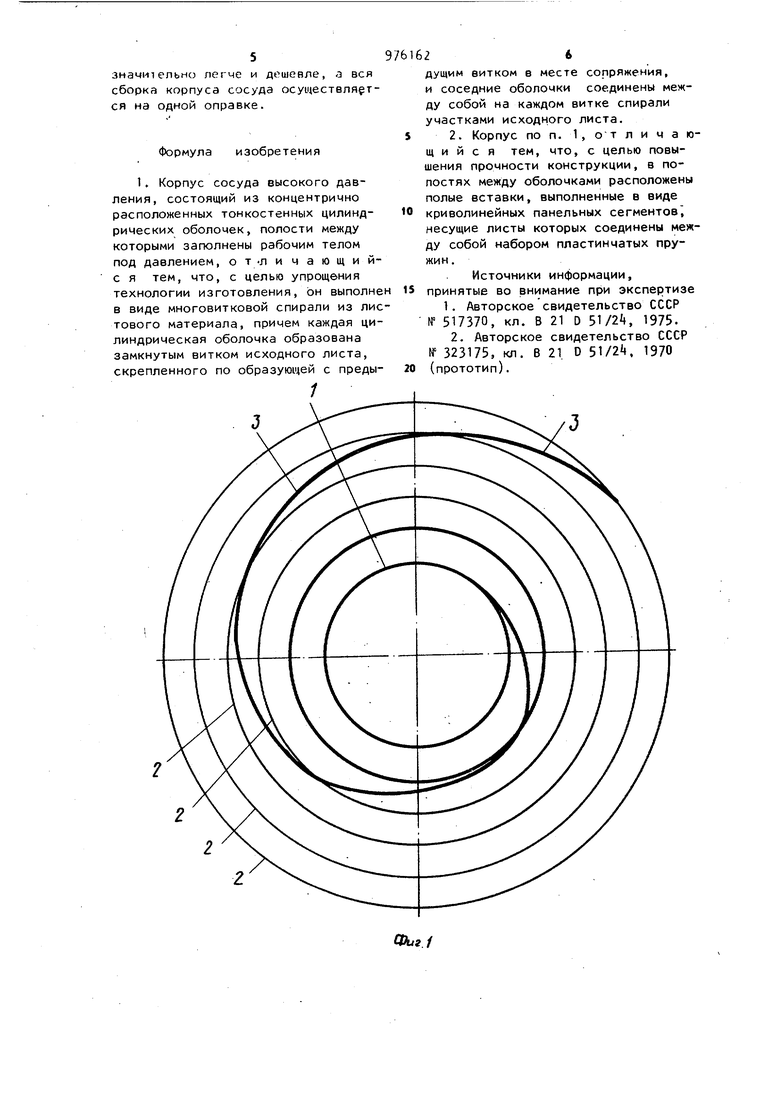

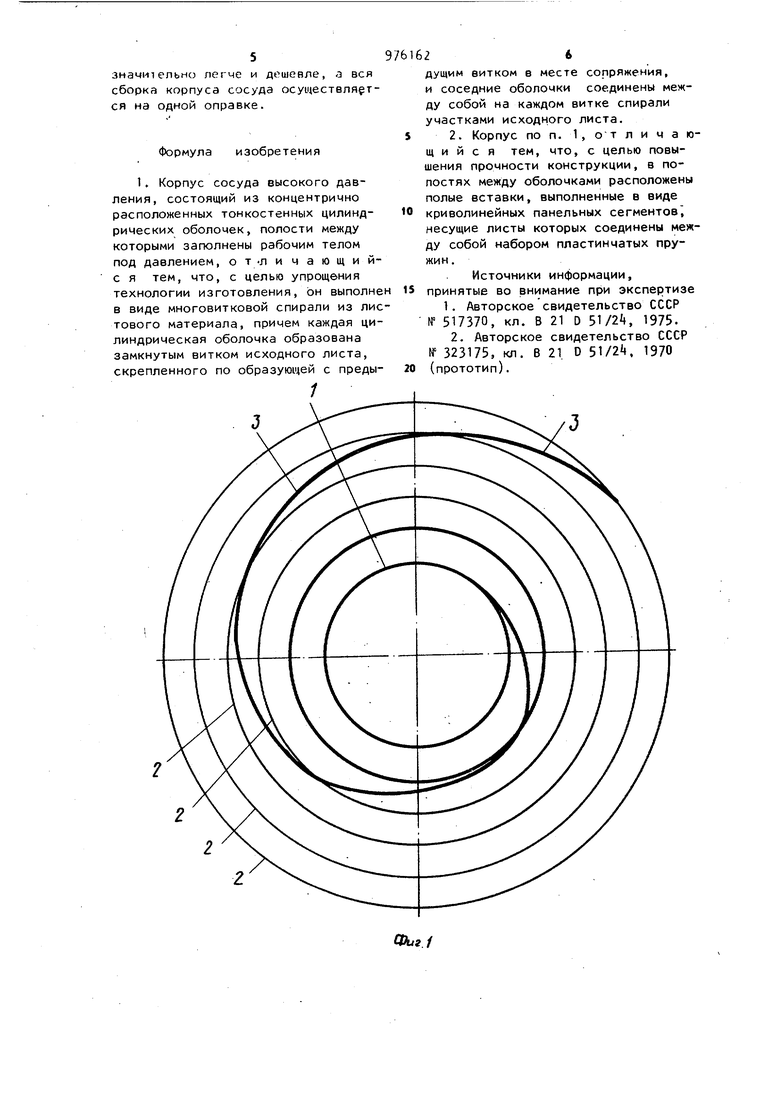

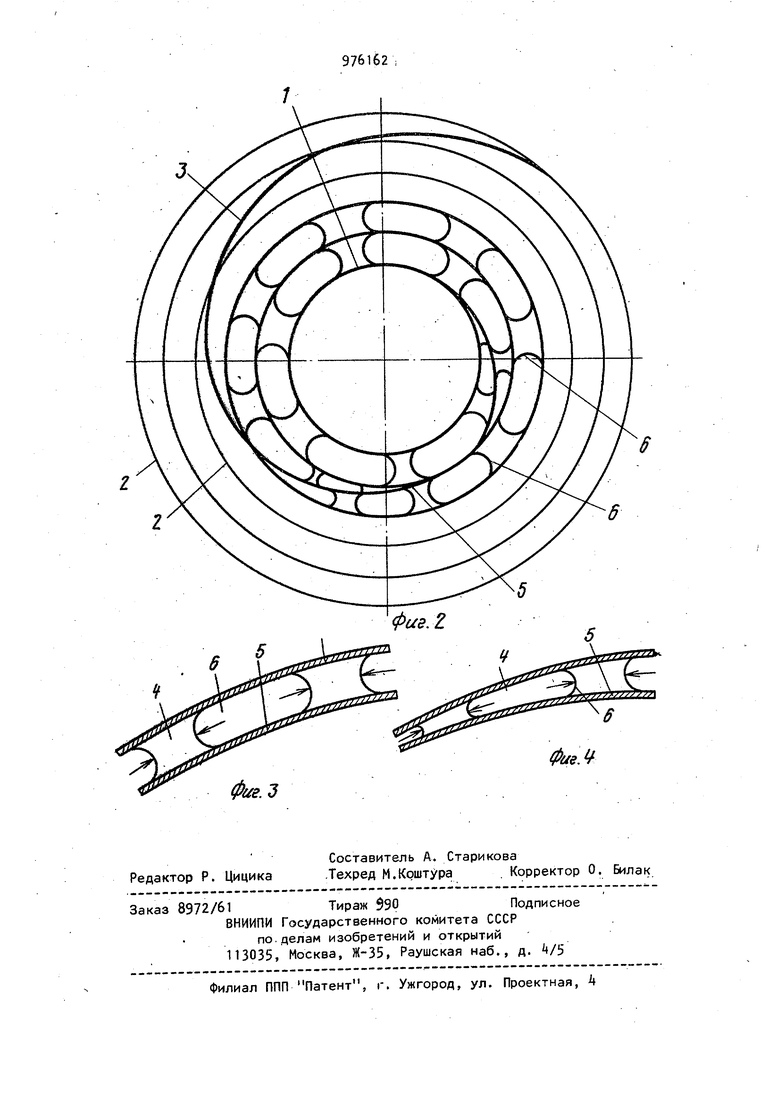

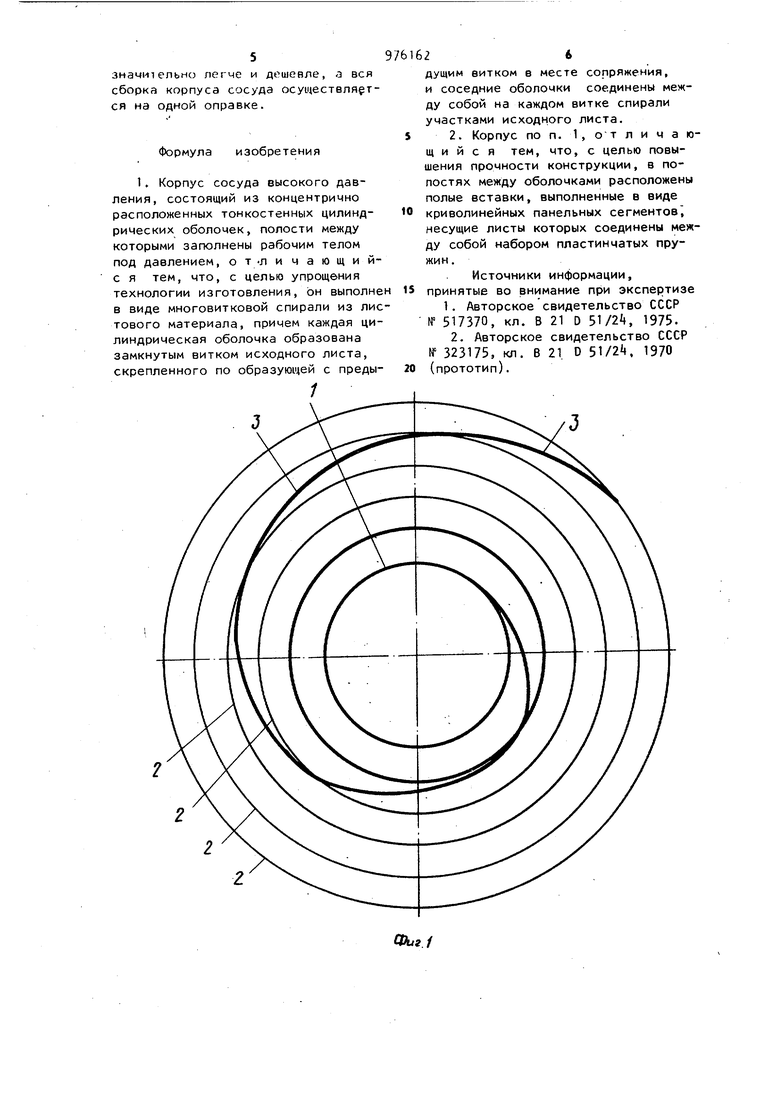

На фиг, 1 показан корпус сосуда, поперечный разрез; на фиг, 2 - то же, с расположенными в двух межоболочечных полостях полыми вставками; на фиг, 3 и фиг. 4 - варианты выполнения полых вставок.

Корпус сосуда давления включает центральную цилиндрическую оболочку 1, по образующей к ней внахлестку приварено сворачиваемое по спирали тонкостенное исходное полотнище 2, продольная кромка которого обработана под клин. Полотнище 2 свернуто в многовитковую спираль с заданным шагом навивки и каждым своим витком образует замкнутую тонкостенную цили дрическую оболочку, так как в месте сопряжения витков спирали они скреплены между собой по -.всей длине образующей. Образованные витками полотнища 2 цилиндрические оболочки на каждом витке спирали при переходе от одного диаметра к другому плавно соединены между собой участками 3 полотнища 2 листового материала. В одной или нескольких полостях между цилиндрическими оболочками могут быть оставлены после сборки полые вставки Чфиг. 3), выполненные в виде криволинейных панельных сегментов, включающих несущие листы 5, соединенные между собой набором пластинчатых пружин 6. Кривизна несущих листов 5 полых панельных сегментов эквивалентна кривизне витков спира ли листового полотнища 2 (включая и участки З) по месту постановки сегментов, и несущие листы 5 панельных . сегментов k жестко скреплены с пластинчатыми пружинами 6, обладающими заданной силой сопротивления.

Корпус сосуда изготавливают следующим образом.

Изготавливают центральную цилиндрическую оболочку 1. Продольную кромку исходного полотнища 2 тонкой листовой стали заданной ширины, смотанной в рулон, обрабатывают под клин и сваривают по образующей с центральной цилиндрической оболочкой 1. В процессе сворачивания на оболочку 1, находящуюся на оправке, постепенно укладывают с заданным интервалом вставки , (фиг, 3),которие фиксируют, например, с помощью зажимов, и поверх них наматывают листовое полотнище 2, причем вставки 4 (фиг.4) укладывают снизу и сверху участков

3исходного полотнища 2. После наматывания каждого витка полотнища 2,

образующего цилиндрическую оболочку, в месте сопряжения участков листового материала 2 производится (фиг,1) сварка последних между собой (односторонний шов с проплавлением), в результате чего образуется замкнутая полость. -После этого процесс повторяется с образованием следующей полости, а после наворачивания необходимого числа витков свариваю.т замыкающий шов навивки, причем кромка листового материала 2 в этом случае предварительно обрабатывается под клин,

Толщина панельных сегментов k

выб 1paeтcя из условия заданного расстояния между соседними щилиндрическими оболочками, а жесткость набора пластинчатых пружин 6 - из условия обеспечения необходимого качества и плoтнoctи навивки.

После изготовления корпуса сосуда полые панельные сегменты 4 извлекаются последовательно из межоболочечных полостей, начиная с внешней, для чего листовые пружины 6 изгибаются (например, сжимаются между собой, как показано на фиг. 3 и

4стрелками),при этом сегменты 4 уменьшают свою толщину и легко

вынимаются из полостей, что позволяет использовать их многократно при изготовлении серии корпусов сосудов одинаковых габаритов.

Технико-экономический эффект заключается в снижении затрат на изготовление технологического оборудования, поскольку из стоимости оборудования исключаются затраты на производство большого числа оправок для каждой цилиндрической оболочки, кроме того, изготовить панельные сегменты многоразового использования значительно легче и дешевле, а вся сборка корпуса сосуда осуществля тся на одной оправке. Формула изобретения 1. Корпус сосуда высокого давления, состоящий из концентрично расположенных тонкостенных цилиндрических оболочек, полости между которыми заполнены рабочим телом под давлением, от-личающийс я тем, что, с целью упрощения технологии изготовления, он выполне в виде многовитковой спирали из лис тового материала, причем каждая ци линдрическая оболочка образована замкнутым витком исходного листа, скрепленного по образующей с преды2&дущим витком в месте сопряжения, и соседние оболочки соединены между собой на каждом витке спирали участками исходного листа. 2. Корпус поп,1,отличающ и и с я тем, что, с целью повышения прочности конструкции, в полостях между оболочками расположены полые вставки, выполненные в виде криволинейных панельных сегментов , несущие листы которых соединены между собой набором пластинчатых пружин . Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 517370, кл. В 21 D 51/2, 1975. 2. Авторское свидетельство СССР № 323175, кл. В 21. D 51/2, 1970 (прототип).

Авторы

Даты

1982-11-23—Публикация

1981-07-24—Подача