(54) СПОСОБ ИЗМЕРЕНИЙ ВЫСОКИХ ДАВЛЕНИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измерения давления | 1972 |

|

SU461675A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ СОЕДИНЕНИЯ ДЕТАЛЕЙ ИНТЕГРАЛЬНЫХ КОНСТРУКЦИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2003 |

|

RU2262099C2 |

| СПОСОБ ИЗМЕРЕНИЯ СКОРОСТИ ЗВУКА В ТОНКИХ ПОЛИМЕРНЫХ ЗВУКОПРОЗРАЧНЫХ ПЛЕНКАХ | 2022 |

|

RU2786510C1 |

| СПОСОБ И СИСТЕМА ДЛЯ ОПРЕДЕЛЕНИЯ ПЛОТНОСТИ ЖИДКОСТИ | 1994 |

|

RU2144183C1 |

| АКУСТООПТИЧЕСКИЙ СПОСОБ КОНТРОЛЯ КАЧЕСТВА ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2067760C1 |

| СПОСОБ ИЗМЕРЕНИЯ УРОВНЯ ЖИДКОСТИ | 2008 |

|

RU2364841C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ВИБРАЦИИ НАКОНЕЧНИКА УЛЬТРАЗВУКОВОГО ВОЛНОВОДА | 2015 |

|

RU2593444C1 |

| УЛЬТРАЗВУКОВОЙ МАГНИТОСТРИКЦИОННЫЙ ПРЕОБРАЗОВАТЕЛЬ | 2007 |

|

RU2345505C2 |

| СПОСОБ ИЗМЕРЕНИЯ УРОВНЯ ЖИДКОСТИ | 2018 |

|

RU2692409C1 |

| Способ ультразвукового контроля дефектности металлических изделий | 2018 |

|

RU2695950C1 |

1

Изобретение относится к измерительной технике, а именно к технике измерения высоких давлений, в частности с помощью ультразвука,и может быть использов.ано при измерении давления в твердотельных камерах высокого давления с малым рабочим объемом и твердой пластичной рабочей средой, передающей давление.

Известны способы измерения давления ультразвуковым методом, о.сновашные на определении скорости звука в эталон-. ной среде, в которой создают давление, соответствующее измеряемому давлению. Эталонное вещество помещают в сжимаемую среду, возбуждают в нем ультразвуковые волны, измеряют скорость звука в эталонном веществе и .по извест ной теоретической или предварительно измеренной зависимости скорости звука в эталонном веществе от давления вычисляют давление в эталонном веществе, соответствующее давлению в сжатой рабочей среде l .

Однако измерение скорости звука требует образец эталонного вещества значительной длины, порядка 1 см. Камеры высоких и сверхвысоких давлений имеют рабочие камеры малых объемов и поместить туда эталонный образец, пригодный для измерения в нем скорости звука, не представляется возможным.

Наиболее близким к изобретению техническим рещением является способ на10мерения давления, согласно которому через эталонное вещество пропускают упругую волну, частоту которой подбирают таким образом, что в эталонном веществе укладывается определенное (целое)

15 число полуволн, и по этой частоте находят величину измеряемого давления С 2 .

Недостатком известного способа я&ляется необходимость регистрации синфазного наложения волн, отраженньГх

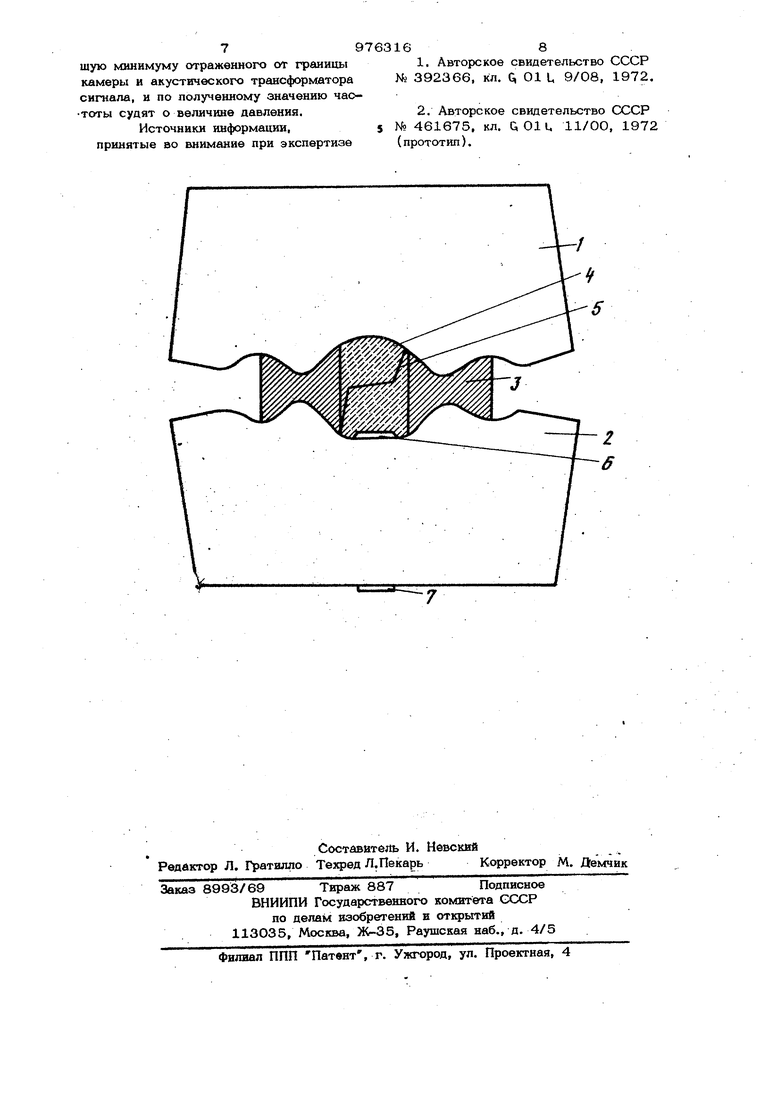

20 от двух границ эталонного вещества, что накладывает ограничение на амплитуды и длительности отраженных сигналов, Образе1Х эталонного вещества должен иметь длину в несколько () длин волн звука, что составляет мм на частоте 10 МГц н сравнимо с размерами рабочего объема камер сверхвысокого давления. Образец должен иметь плоскопараллельные границы в контакте с внутренней стенкой камеры и рабочей средой. Кроме того, измерить сверхвысокие давления, которые генерируются в камерак с рабочим объемом 0,3-0,5 см, указанными средствами нельзя. Целью изобретения является расширение диапазона измерения и возможное ти измерения в камерах давления малых объемов. Указанная цель достигается тем, что согласно способу измерения высоких давлений, основанному на пропускании ультразвуковых колебаний через-эталонное твердое тело, помещенное в камеру давления с рабочей средой, упомянутые колебания пропускают через четвертьвол новый акустический трансформатор импедансов, размещаемый на внутренней стенке камеры давления, устанавливают частоту колебаний, соответствующую минимуму отраженного от границы стенки камеры и акустического трансформатора сигнала, и по полученному значению частоты судят о величине давления. На чертеже изображена схема камеры давления Tima тороид. Между пуансоном 1 и пуансоном 2с ПЛОС1ШМ дном располагают контейнер 3, в котором размешают рабочую среду 4 и реперный металл 5. На плоское дно пуан сона 2 помещают четвертьволновый тран форматор 6, а на противоположную сторону пуансона соосно с трансформатором наклеивают пьезопреобразоватепь 7. Чет вертьволновыйтрансформатор, форма которого отображает форму внутренней стенки камеры размещают на внутренней стенке таким образом, что на него действует давление среды. Коэффициент отражения звука от границы камеры с трансформатором в . стационарном режиме будет минимален при такой частоте звук когда трансформатор импедансов является точно четвертьволновым. Эта частота ;зависит лишь от упругих свойств и толщины трансформатора импедансов и изменяется, когда на трансформатор импедансов, изготовленный из эталонного вещества, воздействуют давлением. Через трансформатор импедансов пропускают ультразвуковую волну и устанавлн;ваЮТ частоту ультразвуковой волны по МИ;г нимуму отраженного от границы стенки камеры и трансформатора сигнала,и пЪ этой частоте находят величину измеряемого давления. (Способ осуществляется следующим бразом, В качестве эталонного вещества берут твердое вещество, зависимость упругих свойств которого от давления иэвестна в требуемом интервале давлений с нужной точностью. Трансформатор импедансов изготавливают в форме диска или оболочки таким образом, чтобы одна поверхность трансформатора прилегала к поверхности внутренней стенки .камеры, а вторая была параллельна первой. Толщину трансформатора для измерений в мегагерцевом диапазоне частот берут в пределах 0,5-2,0 мм. Трансформатор импедансов размещают между внутренней стенкой камеры и рабочей средой, передающей давление, в акустическом контакте с обоими. На внеашей стенке камеры, напротив трансформатора и соосно с ним, размещают ультразвуковой преобразователь - кварцевую пластину X или У среза размером, равным или меньшим, чем размер акустического трансформатора. Кварцевый преобразователь ультразвуковых волн берут с резонансной частотойfo(2n+/jVp/4t, , (1) скорость звука в эталонном ществе трансформатора; 11 - толщина трансформатора. Преобразователь подключают к схеме возбуждения и приема ультразвука, в ка- мере создают давление, изменяют частоту генератора, возбугкдаюшего преобразователь, и устанавливают ее по.мкн№мальной величине сигнала отраженного ультразвукового импульса, наблюдаемого на экране осциллографа. Измеряют частоту f генератора и ш 1числяют давл&ние по формуле.,, P SJ4 1/24,2){2C ,2)r x(f-fVf2) при использовании продольных упругих волн и по формуле Р (){2С44 С 44 2с бь)Г )-, при использовании сдвиговых упругих волн, где V. ,t,j - упругие постоянные второго порядка; C,-JK - упругие модули третьего порядка используемого эталонного вешэства. 5 Пример 1. Определение давлени фазового перехода в реперных металлах Для камеры торовд с диаметром лунк 15 мм и плоской площадкой о диаметро 7 мм на дне лунки акустический транс- форматор импедансов берут в виде диск толщиной мм и диаметром 6-7 мм. Диск вырезают из слитка монокристалл ческого молибдена с образующей вдоль кристаллографического направления 10 Диск размещают на плоском дне пуансо на камеры, на противоположную внешню сторону которого наклеивают кварцевый диск Х-среза диаметром 7 мм и резо нансной частотой 9 МГц соосно с диска ми молибдена. По формуле (1) вычисля fp для диска с ti 1 мм, используя известные данные для скорости звука в молибдене и его лдадулей упругости и подставляя их в формулу для вычислени давления (2) Vo 6,715-10 м/с (2п+1)5 f(2n + (,390 МГц ,4617 ГПа; 4.14,-Ml 2 263-7 С.р-1аЗЗ,0 ГПа; С-,-3557,О ГПа; ,18(l--f2/f ) ГПа. В контейнере камеры стандартным образом размещают и рабочую среду индий, которая обжимает молибденовый диск и реперные металлы - висмут, олово, барий, Преобразователь подключаю к схеме возбуждении и приема ультразву ка, камеру с контейнером сжимают прес сом до усилия, при котором наблюдается скачок электросопротивления реперного металла. Увеличивают частоту генератора до тех пор , пока наблюдаемый на экране осциллографа отраженный сигнал не станет минимальным. Измеряют установленную таким образом частоту. Для скачка электросопротивления в олове 9,855 МГц. Вычисляют соответствующее давление по формуле (2 H-Flitr - Увеличивают сжатие до скачка электросопротивления в барии. Настраивают чао тоту по минимальному отраженному сигналу%арий 10320 МГц. Вычисляют соответствующее давление -). ..« ,-(-ff||f 40ГПо1. 16 П р и м е р 2. Давление фазового перехода в реперных металлах опред&ляют так же, как и в примере 1, только используют сдвиговую волну (преобразователь У-среза на частоту 1О МГц), молибденовый диск толщиной ti lo.7 мм и формулу (3) для вычисления давленияVo 3,257-10 Vo/41i tl-163 МГц; (2п+1)9; о 10,469 МГц; С44 1087 ГПа; ,0 ГПа; ,,0 ГПа; ,212(l-f2/ ) ГПа. Аналогичным образом измеряют частоту генератора, возбуждающего упругие волны, когда отраженный ультразвуковой сигнал минимален при соответствующих скачках электросопротивления в олове и барии Голова 12867 МГц; 5с( 13-573 МГц. Вычисляют соответствующее давление Роловсч 9,29 ГПа; Рбс(,40 ГПа. Предлагаемый способ позволяет измерить давление до 12,5 ГПа (давление фазового превращения в барии), что существенно выще максимального давления, измеряемого известным способом (7,7 ГПа - давление фазового превращения в висмуте), позволяет измерить давление в рабочем объеме 0,3-0,5 см , что в два раза меньще объема, в котором измеряется давление известногр способа. Настройка по минимуму сигнала позволяет автоматизировать процесс измерения давления, существенно повысив быстродействие которое достигло 1 с против 30 с. Формула изобретени Способ измерения высоких давлений путем пропускания ультразвуковых колебаний через эталонное твердое тело, помещенное в камеру давления с рабочей средой, отличающийся тем, то, с целью расщирения диапазона изерения и возможности измерения в амерах давления малых объемов, ультравуковые колебания пропускают через етвертьволновый акустический трансфор- . атор импедансов, разметаемый на внутенней стенке камеры давления, устанав1шают частоту колебаний; соответствующую минимуму отраженного от границы камеры и акустического трансформатора сигнала, и по полученному значению чаототы судят о величине давления.

Источники информации, принятые ао внимание при экспертизе

2,Авторское свидетельство СССР

№ 461675, кл. GiOlL. 11/00, 1972 (прототип).,

Авторы

Даты

1982-11-23—Публикация

1981-07-01—Подача