(54) СПОСОБ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ДЕТАЛЕЙ | 2005 |

|

RU2317169C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ НАРУЖНЫХ ШЛИЦЕВ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2011 |

|

RU2469834C1 |

| СПОСОБ ДАВИЛЬНОЙ ОБРАБОТКИ | 2009 |

|

RU2416477C1 |

| СПОСОБ РОТАЦИОННОГО ВЫГЛАЖИВАНИЯ ЗАГОТОВОК | 2009 |

|

RU2409440C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ РОТАЦИОННОГО ВЫГЛАЖИВАНИЯ И ИГЛОФРЕЗЕРОВАНИЯ ЦИЛИНДРИЧЕСКИХ ОБОЛОЧЕК | 2008 |

|

RU2393040C1 |

| БЛОК ДАВИЛЬНЫХ РОЛИКОВ ДЛЯ РОТАЦИОННОГО ВЫГЛАЖИВАНИЯ ЗАГОТОВОК | 2009 |

|

RU2409441C1 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ НАРУЖНЫХ ЩЛИЦЕВ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2011 |

|

RU2479408C2 |

| ДАВИЛЬНЫЙ ИНСТРУМЕНТ | 2009 |

|

RU2416476C1 |

| УСТРОЙСТВО ДЛЯ РОТАЦИОННОГО ВЫГЛАЖИВАНИЯ ЦИЛИНДРИЧЕСКИХ ОБОЛОЧЕК | 2008 |

|

RU2393039C1 |

| СПОСОБ ПОСЛЕДОВАТЕЛЬНОЙ АЛМАЗОАБРАЗИВНОЙ И ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 2006 |

|

RU2333092C1 |

1

Изобретение относится к обработке металлов давлением, а именно к ротационному выдавливанию.

Известен способ ротационного выдавливания, включающий деформирование вращающейся заготовки наклонными матрицами, охватывающая рабочая поверхность каждой из которых выполнена в виде тора 1.

Недостатком известного способа является невысокое качество готового изделия.

Цель изобретения - повышение качества готового изделия.

Указанная цель достигается тем, что матрицам сообщайт дополнительно колебательное движение относительно оси, проходящей через центр окружности, образующей торовую рабочую поверхность матрицы и перпендикулярной плоскости сеченйя, проходящей через ось вращения заготовки и центр окружности.

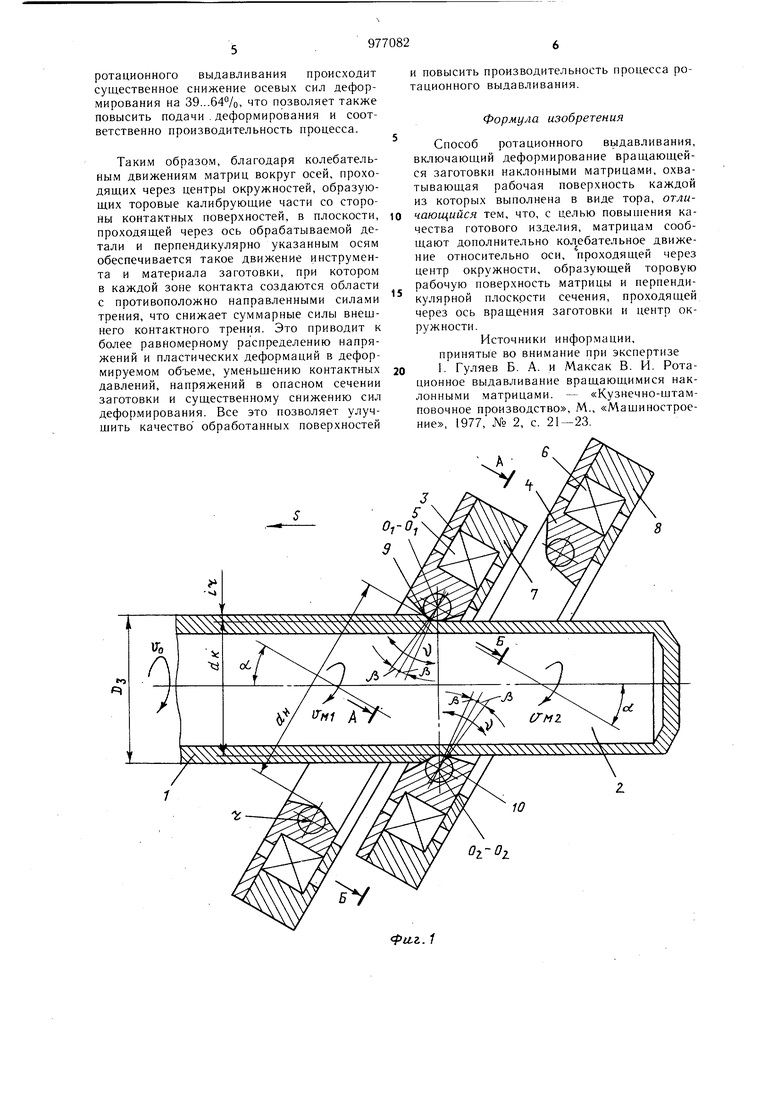

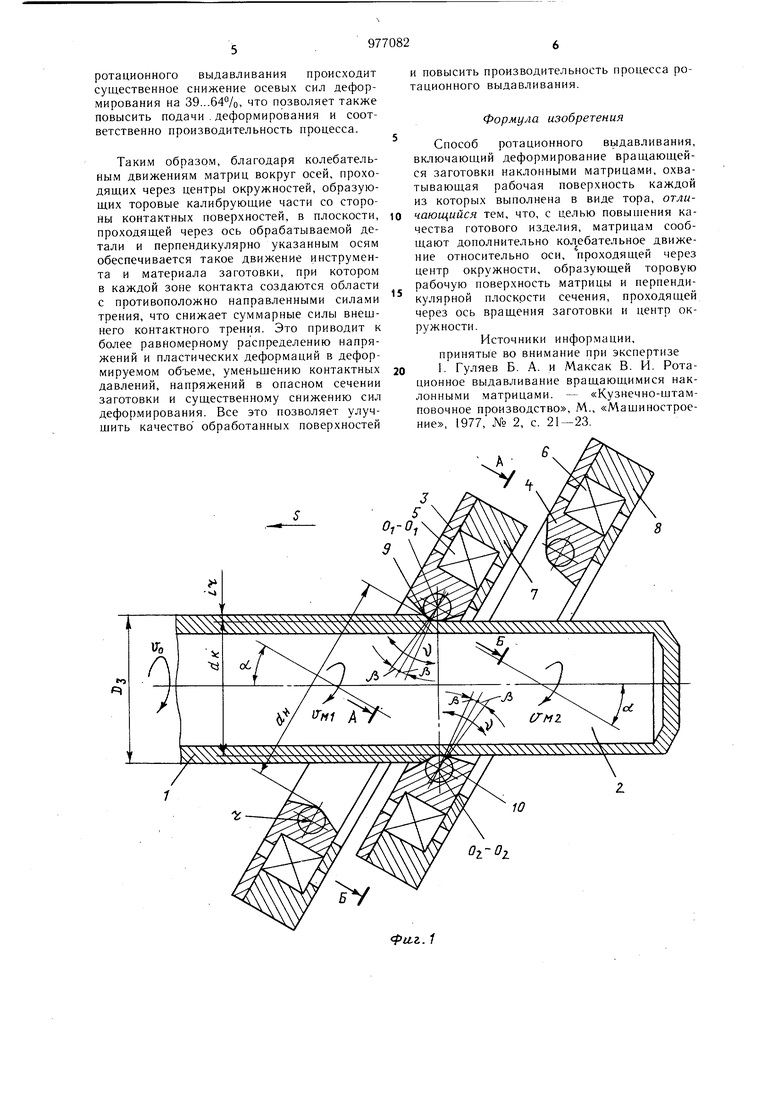

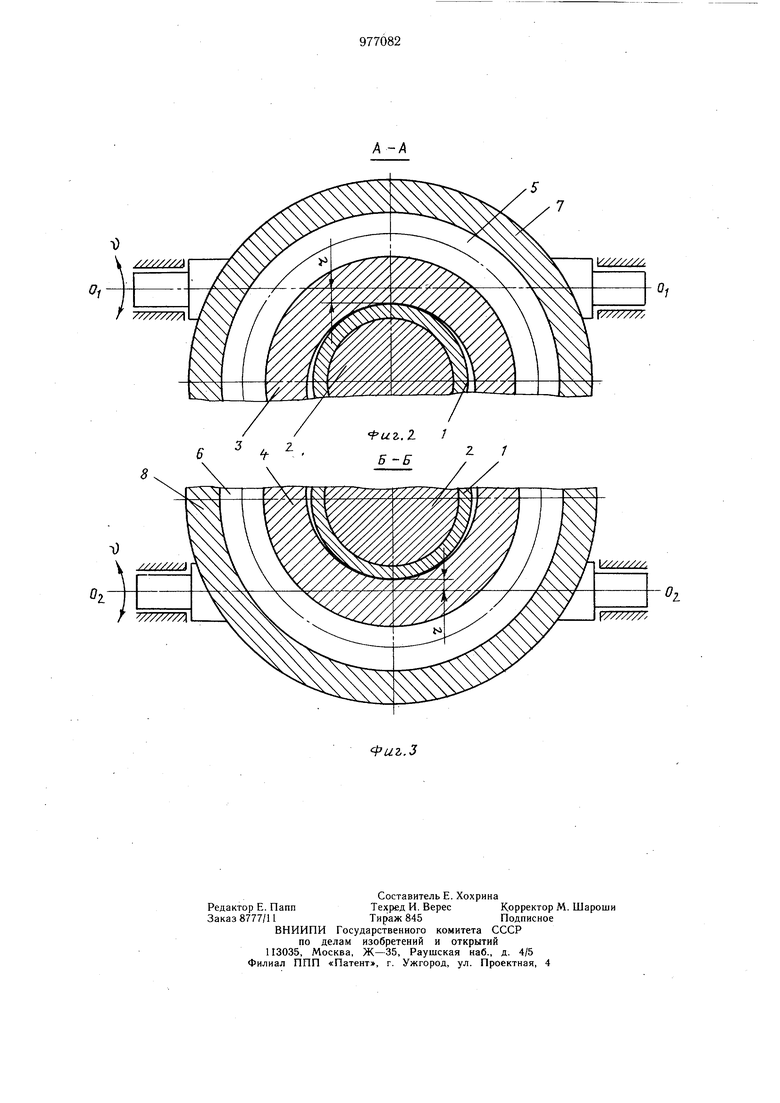

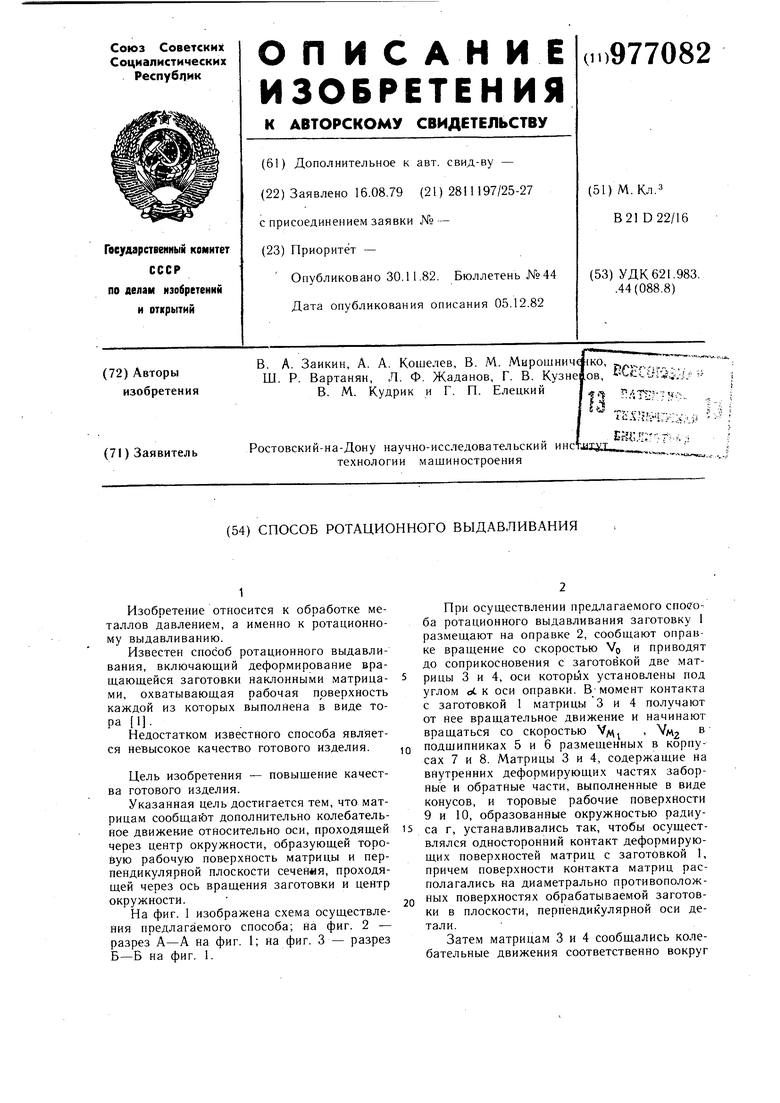

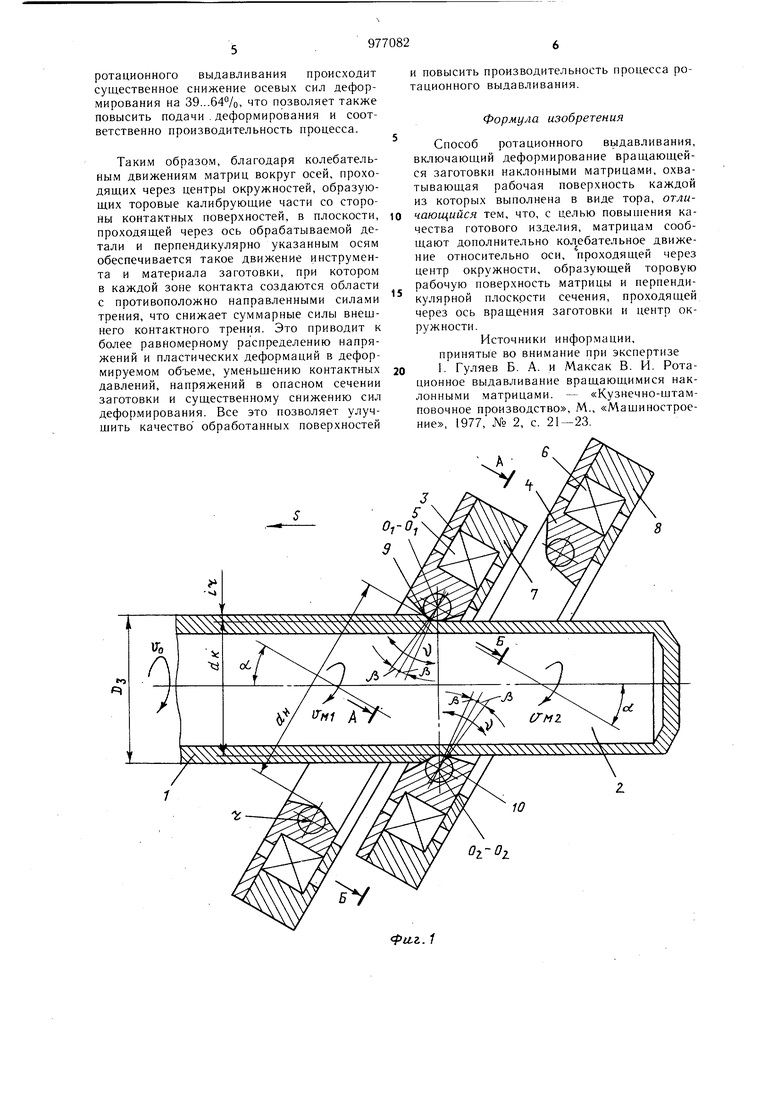

На фиг. 1 изображена схема осуществления предлагаемого способа; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1.

При осуществлении предлагаемого способа ротационного выдавливания заготовку 1 размещают на оправке 2, сообщают оправке вращение со скоростью VQ и приводят до соприкосновения с заготоЕзкой две матрицы 3 и 4, оси KOTOpbix установлены под углом di к оси оправки. В момент контакта с заготовкой 1 матрицы 3 и 4 получают от нее вращательное движение и начинают вращаться со скоростью V/v , VM,

1Q подшипниках 5 и 6 размещенных в корпусах 7 и 8. Матрицы 3 и 4, содержащие на внутренних деформирующих частях заборные и обратные части, выполненные в виде конусов, и торовые рабочие поверхности 9 и 10, образованные окружностью радиуса г, устанавливались так, чтобы осуществлялся односторонний контакт деформирующих поверхностей матриц с заготовкой 1, причем поверхности контакта матриц располагались на диаметрально противоположных поверхностях обрабатываемой заготовки в плоскости, перпендикулярной оси детали.

Затем матрицам 3 и 4 сообщались колебательные движения соответственно вокруг

осей 0 - 0 и Og.-Oj с угловой амплитудой ± j3c частотой ) и продольная подача S. Колебательное движение матрице 3 сообщалось вокруг оси Q,-0, проходящей через центр окружности, образующей торовую калибрующую часть 9, а матрице

4- вокруг оси 0 -Од, проходящей через центр окружности, образующей торовую рабочую поверхность 10, со стороны контактных поверхностей. Колебательные движения обеих матриц 3 и 4 совершались в плоскоети, проходящей через ось обрабатываемой детали и перпендикулярно указанным осям. Поскольку расстояние - d, определяющее калибрующий размер матриц 3

и 4, устанавливалось меньщим наружного диаметра заготовки Оз на величину натяга обработки 2 ir, то при поступательном перемещении матриц вдоль заготовки с подачей

5происходило пластическое деформирование обрабатываемой поверхности.

При этом благодаря колебательным движения.м матриц обеспечивалось такое относительное движение материала заготовки и инструмента в зоне контакта, при котором в каждой контактной поверхности образуются области с противоположно направленными силами трения, что приводит к снижению суммарных сил контактного трения, более равномерному распределению напряжений и пластических деформаций в деформируемом объеме, уменьшению рабочих давлений, сил деформирования и напряжений в опасном сечении заготовки, улучшению качества обработки.

locjie окончания ротационного выдавливания обработанная деталь снималась с оправки 2, матрицы 3 и 4 выводились в исходное положение, устанавливалась новая заготовка и цикл обработки повторяется.

Пример. Ротационное выдавливание проводилось на модернизованном токарном станке мод, DLZ500c гидроусилителем суппорта. На оправку диаметром d ЗО-е.оомм закрепленную в патроне станка, устанавливалась заготовка из стали 20, в виде стакана, полученного холодным выдавливанием. Внутренний диаметр отверстия заготовки составлял dj , наружный

Оз 39-0,062. мм, а глубина вь давленного отверстия мм, длина заготовки L 65,5 мм.

На суппорте стакана закреплялось приспособление с размешенными в нем двумя матрицами., имеющими внутренний диаметр dj мм с рабочей торовой поверхностью, выполненной радиусом г 3 мм.

Предварительно матрицы настраивались так, чтобы калибрующий рабочий размер их составлял ds 34,8-0,039 мм. Угол наклона осей матриц к оси оправки был выбран равным J4. 30°.

Далее сообщалось вращательное движение оправке с заготовкой с частотой вращения п 710 об/мин, что соответствовало скорости обработки Vo 78 м/мин. Приспособление подводилось к заготовке и в момент соприкосновения матриц с заготовкой они начинали вращаться вокруг своей оси.

Затем матрицам сообщались колебательные движения вокруг осей, проходящих через центры окружностей, образуемых торовые рабочие поверхности со стороны контактных поверхностей, в плоскости, перпендикулярной им и проходящей через ось вращения обрабатываемой детали и точки контактных поверхностей матрицы, наиболее нриближенные к оси детали. Колебательное движение матрицам сообщалось от специального привода, установленного в приспособлении, с частотой 50 Гц и с угловой амплитудой ± jl3 15, после чего включалась продольная подача суппорта и происходило последовательное деформирование обрабатываемой заготовки.

Обработка производилась на двух подачах Si 0,38 мм/об и Sg 0,47 мм/об.

В качестве СОЖ использовался сульфофрезол. По окончании прохода включали рабочее движение, обработанная деталь снималась с оправки и матрицы выводились в исходное положение.

Геометрические параметры детали после обработки составили, мм+.оозг

Внутренний диаметр,

Наружный диаметр, Dj35-o,i

Длина отверстия, tj.119,5

Длина детали

Измерение шероховатости обработанных наружных и внутренних поверхностей пока-Зало, что при обработке по предлагаемому способу шероховатость поверхностей на подаче 5 0,47 мм/об соответствовала для Наружной поверхности R 0,41...0,53 мкм, а для внутренней RQ. 0,29...0,33 мкм. В то же время шероховатость поверхностей, обработанных без наложений колебаний на подаче Si 0,38 мм/об составила для наружной поверхности RQ 0,52...0,71 мкм, для внутренней поверхности Ra 0,32...0,40 мкм. Следовательно, обработка по предлагаемому способу улучшает шероховатость обрабатываемых поверхностей, что позволяет повысить производительность за счет увеличения подачи при достижении того же качества обработки.

Измерение сил деформирования показало, что при обработке с наложением колебаний осевые силы находились в пределах - 2052 кгс при 5 0,47 мм/об и при РО 1690-1710 кгс при Si 0,38 мм/о5. В то же время при этих подачах осевые силы деформирования без наложения колебаний составили соответственно Ро 3318- 3384 кгс и РО 2770-2810 кгс.

Т. е. при использовании предлагаемого способа по сравнению с известны.м способом

ротационного выдавливания происходит существенное снижение осевых сил деформирования на З9...64°/о, что прзволяет также повысить подачи . деформирования и соответственно производительность процесса.

Таким образом, благодаря колебательным движениям матриц вокруг осей, проходящих через центры окружностей, образующих торовые калибрующие части со стороны контактных поверхностей, в плоскости, проходящей через ось обрабатываемой детали и перпендикулярно указанным осям обеспечивается такое движение инструмента и материала заготовки, при котором в каждой зоне контакта создаются области с противоположно направленными силами трения, что снижает суммарные силы внешнего контактного трения. Это приводит к более равномерному распределению напряжений и пластических деформаций в деформируемом объеме, уменьщению контактных давлений, напряжений в опасном сечении заготовки и существенному снижению сил деформирования. Все это позволяет улучщить качество обработанных поверхностей

и повысить производительность процесса ротационного выдавливания.

Формула изобретения

Способ ротационного вьщавливания, включающий деформирование вращающейся заготовки наклонными матрицами, охватывающая рабочая поверхность каждой из которых выполнена в виде тора, отличающийся тем, что, с целью повьипения качества готового изделия, матрицам сообщают дополнительно кол,ебательное движение относительно оси, проходящей через центр окружности, образующей торовую рабочую поверхность матрицы и перпендикулярной плоскости сечения, проходящей через ось вращения заготовки и центр окружности.

Источники информации, принятые во внимание при экспертизе

0 1. Гуляев Б. А. и Максак В. И. Ротационное выдавливание вращающимися наклонными матрицами. - «Кузнечно-щтамповочное производство, М., «Мащиностроение, 1977, № 2, с. 21-23.

Риг.З

Авторы

Даты

1982-11-30—Публикация

1979-08-16—Подача