Изобретение относится к технологии машиностроения, в частности к способам дорнования, калибрования, деформирующего протягивания и упрочнения металлических наружных сложнопрофильных поверхностей деталей из сталей и сплавов поверхностным пластическим деформированием со статико-импульсным нагружением заготовки и деформирующего инструмента.

Известен способ изготовления заготовок деталей типа фасонных, шлицевых втулок прямым выдавливанием профилей в процессе обжатия на шлицевой мастер-оправке либо раздачи гладкой цилиндрической поверхности полых заготовок в шлицевой мастер-обойме [1].

Известный способ отличается ограниченными технологическими возможностями, недостаточно большим натягом, незначительной глубиной упрочненного слоя и недостаточно высокой степенью упрочнения обрабатываемой внутренней поверхности, низким КПД и большой энергоемкостью оборудования, а также повышенной металлоемкостью (на 20…40%), высокой трудоемкостью (в 2…3 раза) изготовления, невысокой точностью и прямолинейностью обрабатываемых поверхностей.

Известен способ статико-импульсного дорнования отверстий методом протягивания, включающий приложение к деформирующему инструменту статической нагрузки с натягом вдоль обрабатываемой поверхности, при этом прикладывают к деформирующему инструменту с помощью бойка и волновода периодическую импульсную нагрузку, вырабатываемую гидравлическим генератором импульсов, используют волновод в виде ступенчатого стержня со ступенями малого и максимального диаметров и боек в виде втулки, охватывающей ступень малого диаметра ступенчатого стержня, скользящей вдоль продольной оси последнего, и имеющей площадь поперечного сечения, одинаковую с площадью поперечного сечения ступени максимального диаметра ступенчатого стержня, при этом отношение длины втулки к длине ступени максимального диаметра ступенчатого стержня выбирают равным единице [2, 3].

Известный способ отличается ограниченными технологическими возможностями, недостаточно большим натягом, незначительной глубиной упрочненного слоя и недостаточно высокой степенью упрочнения обрабатываемой внутренней поверхности, низким КПД и большой энергоемкостью оборудования, а также повышенной металлоемкостью (на 20…40%), высокой трудоемкостью (в 2…3 раза) изготовления, невысокой точностью и прямолинейностью обрабатываемых поверхностей.

Известен способ статико-импульсной обработки винтов на станках, включающий установку неподвижного деформирующего элемента, приложение к заготовке статической нагрузки и сообщение ей продольной подачи, при этом используют деформирующий элемент в виде кольца, охватывающего заготовку, жестко закрепленного в опорной плите станка, и выполненный с профилем внутренней поверхности, соответствующим профилю впадины обрабатываемой заготовки винта, заготовку устанавливают с возможностью ее свободного вращения относительно продольной оси и эксцентрически смещают посредством четырехкулачкового патрона, закрепленного на оправке и размещенного между заготовкой и волноводом, при этом к последнему прикладывают периодическую импульсную нагрузку посредством бойка, расположенного в гидроцилиндре, питаемого гидравлическим генератором импульсов, причем волновод и боек выполнены в виде стержней одинакового диаметра [4].

Известный способ отличается ограниченными технологическими возможностями, недостаточно большим натягом, незначительной глубиной упрочненного слоя и недостаточно высокой степенью упрочнения обрабатываемой внутренней поверхности, низким КПД и большой энергоемкостью оборудования, а также повышенной металлоемкостью (на 20…40%), высокой трудоемкостью (в 2…3 раза) изготовления, невысокой точностью и прямолинейностью обрабатываемых поверхностей, при этом большие металлоемкие элементы конструкции в виде оправки и четырехкулачкового патрона, подвергаемые ударным знакопеременным нагрузкам, вызывают автоколебания и ведут к быстрому износу и поломке.

Задачей изобретения является расширение технологических возможностей поверхностного пластического деформирования за счет применения статической нагрузки для обеспечения продольной подачи заготовки и импульсной нагрузки на пластическое деформирование множеством деформирующих элементов - роликов, вызывающих окружные и радиальные сжимающие напряжения, позволяющие значительно увеличить глубину упрочненного слоя, повысить степень упрочнения и снизить высоту микронеровностей сложнопрофильной обрабатываемой поверхности, а также увеличение производительности, КПД и снижение энергоемкости процесса.

Поставленная задача решается предлагаемым способом формообразования наружных шлицев поверхностным пластическим деформированием, включающим установку деформирующих элементов, приложение к заготовке статической нагрузки и сообщение ей продольной подачи, осуществляемой гидроцилиндром статической нагрузки, и приложение к деформирующим элементам периодической импульсной нагрузки, реализуемой ударом бойка по волноводу, расположенных в гидроцилиндре периодической импульсной нагрузки, действующим от гидравлического генератора импульсов, при этом гидроцилиндр периодической импульсной нагрузки располагают подвижно на штоке гидроцилиндра статической нагрузки и снабжают волноводом и бойком в виде втулок с возможностью их продольного перемещения на упомянутом штоке, при этом деформирующие элементы выполняют в виде роликов, высота которых равна ширине шлицевого паза обрабатываемой заготовки, и устанавливают в радиальных пазах матрицы с возможностью радиально-возвратного перекатывания при продольном перемещении пуансона, контактирующего внутренней конической поверхностью с деформирующими элементами и охватывающего матрицу, причем пуансон жестко соединяют с волноводом и соосно устанавливают в отверстии бандажа на винтовых цилиндрических пружинах сжатия на основании и упомянутой матрице, кроме того, шток оснащают захватным устройством для удерживания обрабатываемой заготовки, а поверхность отверстия матрицы на ширине hk является калибрующим пояском.

Сущность предлагаемого способа поясняется чертежами.

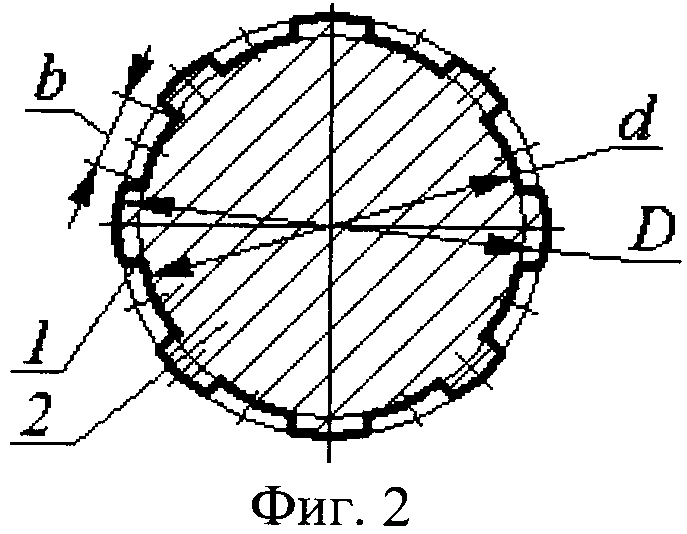

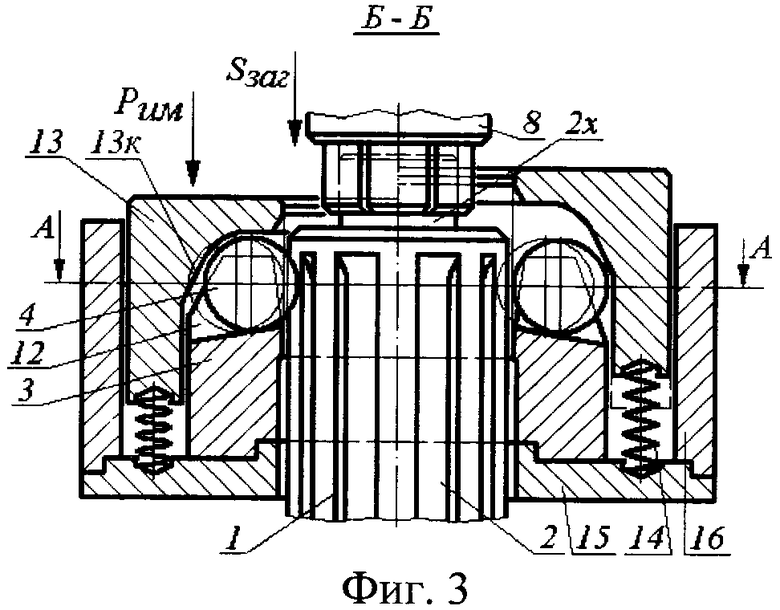

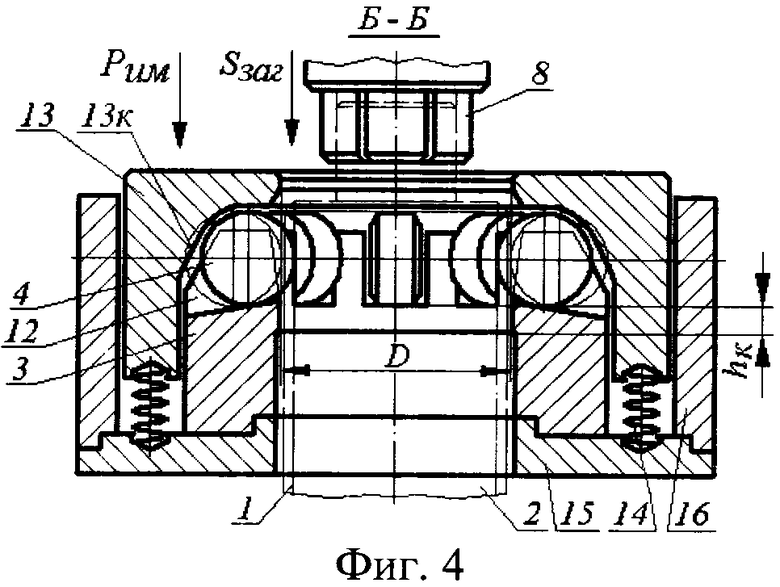

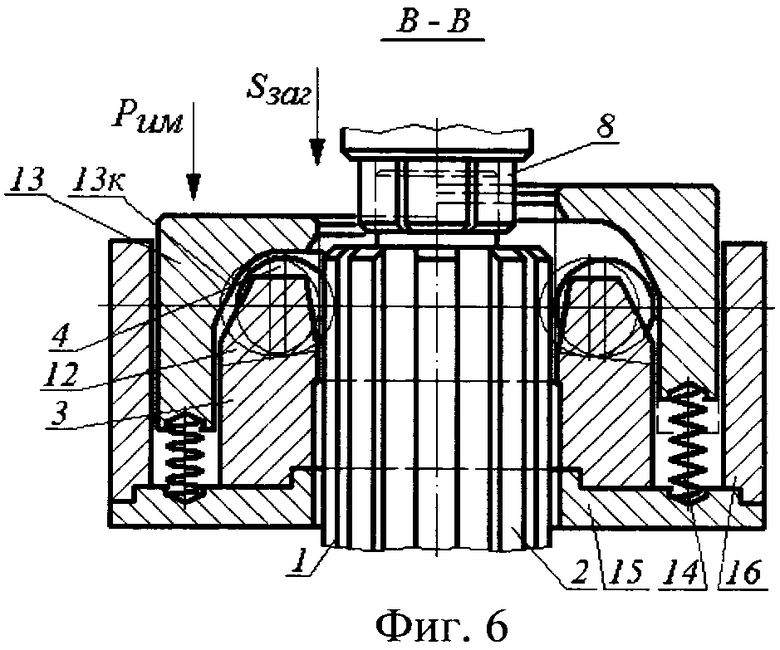

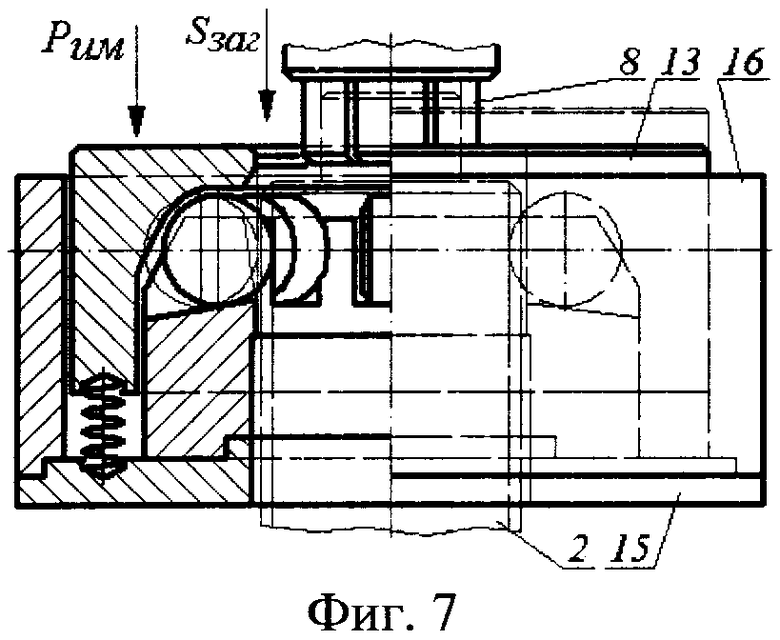

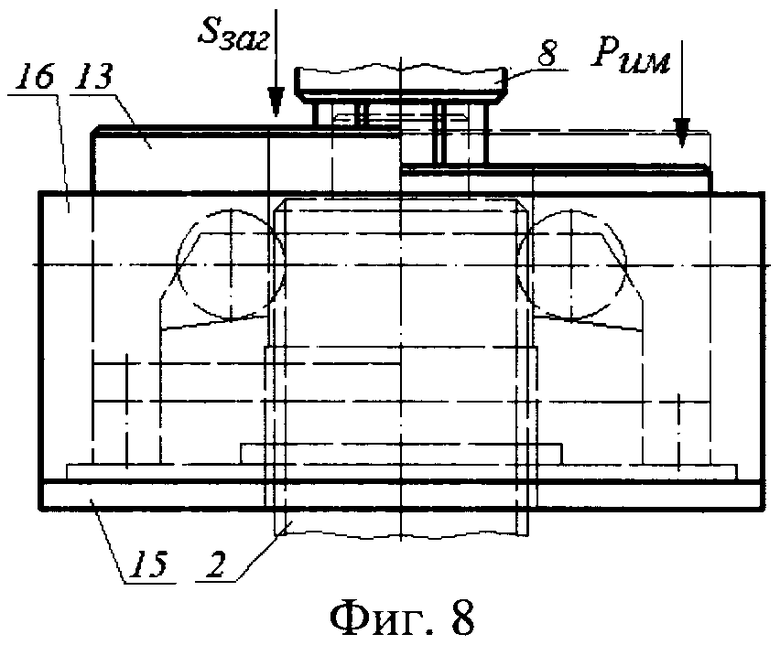

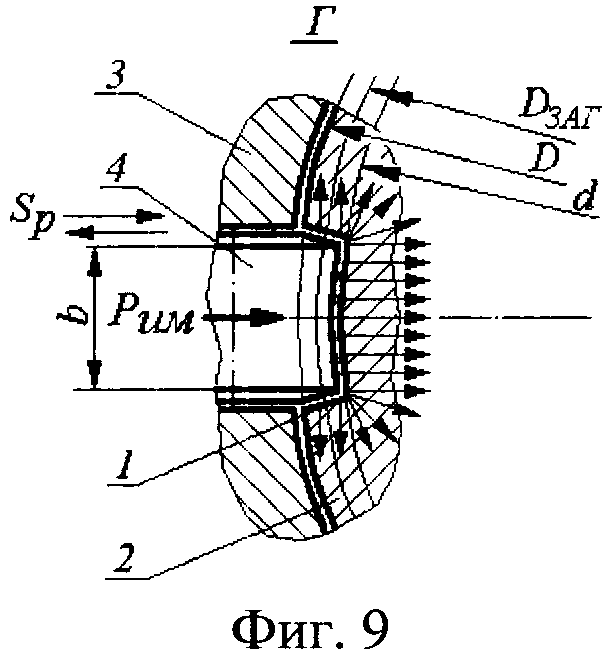

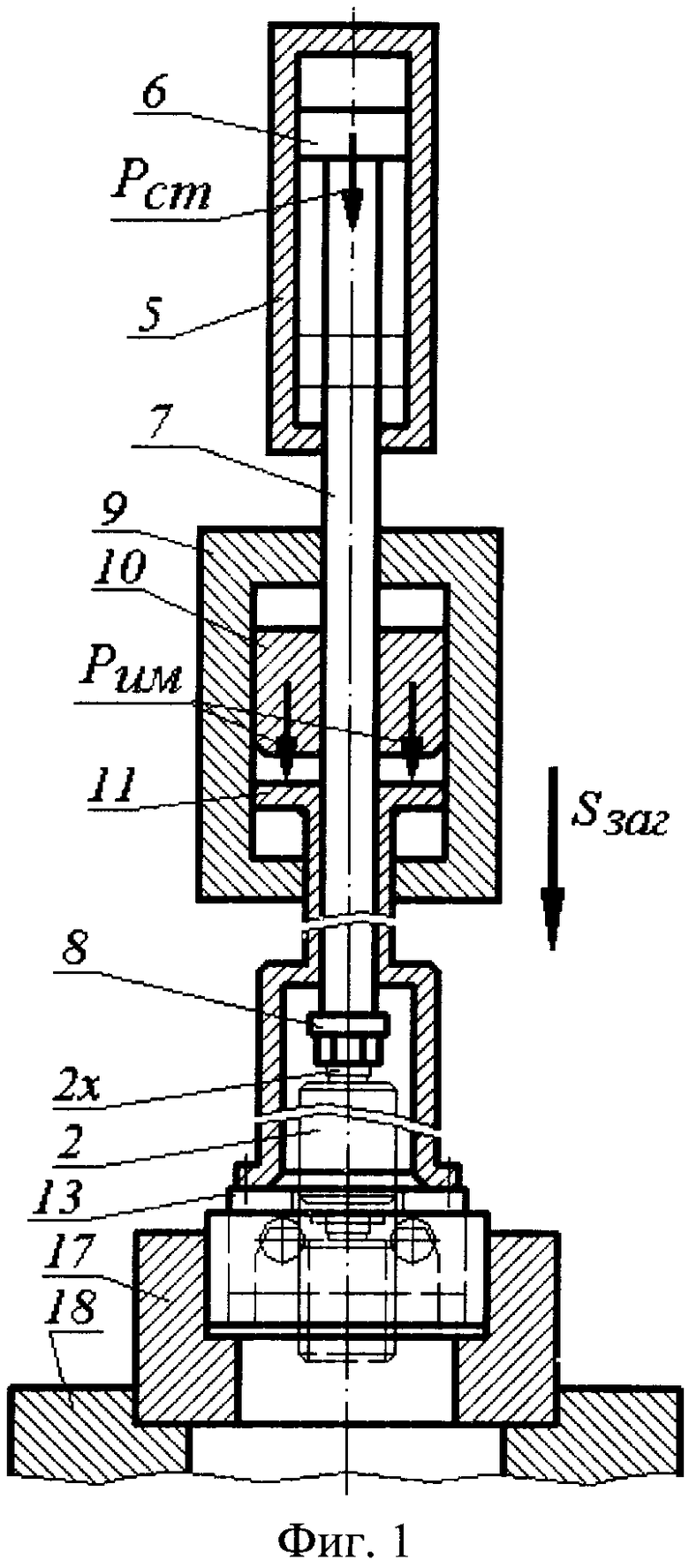

На фиг.1 представлена схема формообразования наружных шлицев поверхностным пластическим деформированием с импульсным нагружением деформирующих элементов, положение штока с заготовкой над деформирующими элементами перед началом обработки, положение заготовки под деформирующими элементами - конец обработки, тонкими линиями показано положение в конце рабочего хода; на фиг.2 - поперечное сечение заготовки шлицевого вала, для обработки которого предназначен предлагаемый способ; на фиг.3 - схема формообразования наружных шлицев предлагаемым способом, положение пуансона и деформирующих роликов в конце удара, где деформирующие ролики под действием импульсной нагрузки максимально внедрены в заготовку (вид слева от осевой линии) и положение пуансона и деформирующих роликов в свободном, безударном состоянии (справа от осевой линии), заготовка условно обработана не полностью, продольное сечение Б-Б на фиг.5; на фиг.4 - продольное сечение Б-Б на фиг.5, положение пуансона и деформирующих роликов в конце удара; на фиг.5 - поперечное сечение А-А на фиг.3, деформирующие элементы в рабочем положении и расположены на минимальном диаметре d шлицевой поверхности заготовки; на фиг.6 - продольное сечение В-В на фиг.5, положение пуансона и деформирующих роликов в конце удара (вид слева от осевой линии) и положение пуансона и деформирующих роликов в свободном, безударном состоянии (справа от осевой линии), заготовка условно обработана полностью; на фиг.7 - совмещенный чертеж общего вида (вид справа от осевой линии, положение пуансона и деформирующих роликов в конце удара) с продольным сечением (вид слева от осевой линии, положение пуансона и деформирующих роликов в конце удара); на фиг.8 - общий вид устройства, положение пуансона до удара (слева от осевой линии) и положение пуансона в конце удара (справа от осевой линии); на фиг.9 - элемент Г на фиг.5, где показаны окружные и радиальные сжимающие напряжения, возникающие в обработанной заготовке.

Предлагаемый способ предназначен для формообразования наружных шлицев 1 заготовки 2 шлицевого вала поверхностным пластическим деформированием (ППД). Обрабатываемую заготовку 2 шлицевого вала с подачей SЗАГ пропускают через матрицу 3 с деформирующими элементами 4. На фиг.2 показано поперечное сечение шлицевого вала, обработанного предлагаемым способом и имеющего прямобочные шлицы, номинальные размеры которого, например, равны: z×d×D=8×63×68; b=12 мм, и выполнены по ГОСТ 1139-58, при этом заготовка перед обработкой имела диаметр DЗАГ≈(d+D)/2≈65,5 мм.

В состав устройства, реализующего предлагаемый способ, входят: гидроцилиндр 5, поршень 6 и шток 7, выполненные с возможностью приложения к обрабатываемой заготовке статической нагрузки РСТ и подачи SЗАГ. Для удерживания обрабатываемой заготовки шток 7 оснащают захватным устройством 8. Захватное устройство может быть выполнено, например, в виде цанговой втулки, которой удобно захватывать заготовку шлицевого вала 2 за хвостовую часть 2Х.

Также в состав устройства входит гидроцилиндр 9 с бойком 10 и волноводом 11, выполненные с возможностью приложения к деформирующим элементам 4 периодической импульсной нагрузки РИМ. Гидроцилиндр 9 периодической импульсной нагрузки подвижно установлен на штоке 7, имеет возможность перемещаться вдоль него и работает от гидравлического генератора импульсов (ГГИ) (не показан) [5, 6]. Волновод 11 и боек 10 выполнены в виде втулок одинакового диаметра и охватывают шток 7.

Деформирующие элементы 4 выполняют в виде роликов, профиль поперечного сечения которых представляет собой зеркальную копию изготовляемого шлицевого паза обрабатываемой заготовки, а высота равна ширине b шлицевого паза, и устанавливают в радиальных пазах 12 матрицы 3 с возможностью радиально-возвратного перекатывания SР при продольном перемещении пуансона 13.

Пуансон 13 контактирует внутренней конической поверхностью 13К с деформирующими элементами 4. Он жестко соединен с волноводом и воспринимает импульсную нагрузку РИМ от него и передает ее деформирующим элементам. Наличие внутренней конической поверхности 13К пуансона позволяет продольную импульсную нагрузку РИМ передать деформирующим элементам, движущимся в радиальном направлении SР. Пуансон охватывает матрицу 3 с деформирующими элементами и соосно самоустанавливается относительно ее, так как опирается на винтовые цилиндрические пружины сжатия 14, которые установлены на основании 15, при этом пуансон соосно установлен в отверстии бандажа 16 по скользящей посадке.

При обжатии наружной поверхности заготовки деформирующими элементами - роликами - металл, выдавленный из шлицевых ручьев, затекает на поверхность заготовки и образовывает шлицы. Для образования шлицев необходимо ограничивать радиальное течение металла матрицей. Поэтому поверхность отверстия диаметром D матрицы на ширине hК является калибрующим пояском и при выходе обработанной заготовки из зоны действия деформирующих элементов обеспечивает калибрование шлицев по наружному диаметру.

Матрицу в сборе с деформирующими элементами, пуансоном, пружинами и бандажом, закрепленными на основании, устанавливают на опорной плите 17 пресса 18. Обрабатываемую заготовку, закрепленную на штоке с помощью захватного устройства, пропускают с усилием РCT через отверстие матрицы. Количество деформирующих элементов - роликов - определяется количеством шлицевых пазов на обрабатываемой заготовке.

Следует отметить, что действующие ГОСТы на шлицевые соединения разработаны с учетом получения их методом резания, поэтому качество формообразования прямых и остроугольных шлицев, полученных прямым выдавливанием, не всегда соответствует техническим требованиям чертежа. После выдавливания необходимо калибрование профильных поверхностей. Лучшее заполнение шлицев прямым выдавливанием обеспечивается при неполном эвольвентном или круговом профиле. Предлагаемым способом эффективно изготовлять валы, пальцы с некруглыми, эвольвентными и многогранными поверхностями.

Материал деформирующих элементов - роликов (например, твердый сплав ВК15, ВК15М) - обеспечивает высокую износостойкость инструмента и высокую изгибную прочность. При малых нагрузках на инструмент можно применять сплав ВК8.

Детали устройства: боек, волновод, пуансон, матрица, бандаж и основание - изготовляют из углеродистых сталей, закаленных до твердости HRC 40…45. В собранном виде радиальное биение деформирующих элементов - роликов - не превышает 0,02…0,05 мм. Это требование выполняют за счет высокой точности изготовления деталей устройства. Особое внимание уделяют штоку (радиальное биение его не должно быть более 0,01…0,02 мм) и деформирующим элементам - роликам (торцовое и радиальное биение их не должно быть более 0,005…0,01 мм).

Пружины 14 изготовляют из проволоки, полученной, например, по ГОСТ 9389-75 из стали марки 65Г.

Отличительной особенностью предлагаемого способа является то, что на деформируемые элементы - ролики - воздействует пуансон, соединенный с волноводом. Пуансон в безударном состоянии находится над матрицей в верхнем положении (согласно фиг.3 положение справа от осевой линии) под действием пружин 14. При ударе бойка по волноводу пуансон преодолевает сопротивление пружин, опускается вниз (фиг.3-4, 6-8) и ролики радиально движутся от периферии к центру, образуя пазы на обрабатываемой заготовке (фиг.3).

Волновод находится в гидроцилиндре 9 (фиг.1) и имеет форму втулки, скользящей по штоку, и воспринимает на себя прикладываемую периодическую импульсную РИМ нагрузку в виде удара бойком. Боек также расположен в гидроцилиндре 9 и имеет форму втулки. Гидроцилиндр 9 имеет возможность продольного перемещения вдоль штока, согласованного с продольным перемещением заготовки в отверстии матрицы, и работает от гидравлического генератора импульсов (ГГИ) (не показан) [5, 6].

Предлагаемый способ предназначен для обработки поверхностным пластическим деформированием наружных шлицевых поверхностей. Эту операцию выполняют продольным перемещением заготовки через отверстие обрабатываемой матрицы под действием статической нагрузки, при этом к деформирующим элементам - роликам - прикладывают импульсную, периодическую нагрузку перпендикулярно оси заготовки.

Точеная, отожженная заготовка с фосфатированной поверхностью захватывается захватным устройством и вводится в отверстие обрабатываемой матрицы.

Обработку начинают с включения продольной подачи заготовки SЗАГ, которая осуществляется благодаря постоянному действию штока со статической нагрузкой РСТ, развиваемой гидроцилиндром 5. Одновременно включается в работу гидроцилиндр 9, вырабатывающий дополнительную периодическую импульсную нагрузку РИМ.

Периодическую импульсную нагрузку РИМ осуществляют с помощью бойка, воздействующего на торец волновода, соединенного с пуансоном. В качестве механизма импульсного нагружения деформирующих элементов применяют гидравлический генератор импульсов (не показан) [5, 6].

Исходный импульс, сформированный в бойке в момент удара по волноводу, отражаясь от свободного торца бойка с противоположным знаком, доходит до волновода и пуансона, одна его часть вновь отражается в боек, а другая переходит в волновод и пуансон и распространяется в направлении нагружаемой поверхности. Дойдя до нагружаемой поверхности, последняя часть импульса распределяется на проходящий и отраженный. Проходящие волны деформации при равенстве длин бойка и волновода не накладываются и не разрываются, а следуют друг за другом, кроме того, при равенстве площадей контакта поперечных сечений бойка и волновода энергия удара наиболее полно реализуется в контакте с нагружаемой средой.

Деформирующие элементы работает следующим образом.

При действии только статической нагрузки РСТ деформирующие элементы - ролики - не воздействуют на обрабатываемую заготовку.

При ударе бойка по волноводу на деформирующие элементы через пуансон начинает действовать импульсная РИМ нагрузка. Волновод и закрепленный на нем пуансон перемещаются по штоку, при этом пружины 14 сжимаются. Пуансон своей внутренней конической поверхностью действует на деформирующие элементы - ролики, которые преодолевают сопротивление металла заготовки, перемещаясь от периферии к центру, радиально воздействуют на обрабатываемую поверхность заготовки, образовывая пазы шириной b. При обжатии наружной поверхности заготовки деформирующими элементами - роликами - металл, выдавленный из шлицевых ручьев, вытекает и образовывает шлицы. Радиальное течение металла заполняет шлицы и ограничивается калибрующим пояском матрицы. При выходе обработанной заготовки из зоны действия деформирующих элементов калибрующий поясок обеспечивает калибрование шлицев по наружному диаметру. Глубина пазов определяется диаметром ролика и диаметром внутренней конической поверхности пуансона в месте их контакта.

Возникают окружные и радиальные сжимающие напряжения, позволяющие значительно увеличить глубину упрочненного слоя, повысить степень упрочнения и снизить высоту микронеровностей обрабатываемой поверхности (фиг.9).

При окончании действия импульсной нагрузки пуансон под действием пружин переместится вверх (согласно фиг.3, 4, 6, 7) и деформирующие элементы - ролики, свободно расположенные в радиальных пазах 12 матрицы 3, радиально перекатятся от центра к периферии, выдавливаемые продольным перемещением заготовки под действием статической нагрузки.

Таким образом, с каждым ударом бойка по волноводу деформирующие элементы - ролики - радиально сводятся к центру и воздействуют на обрабатываемую поверхность заготовки, создавая окружные и радиальные сжимающие напряжения. В промежутках времени между ударами ролики будут радиально удаляться от центра с помощью заготовки, которая находится под действием непрерывной статической нагрузки.

Предлагаемым способом эффективно обрабатывать сложнопрофильные наружные поверхности за счет пластической деформации профильными деформирующими элементами - роликами - под действием импульсной нагрузки. При этом происходит упрочнение поверхностного слоя на большую глубину, чем при обычном ППД, повышение качества обработанной поверхности и приводит к уменьшению габаритов деформирующих инструментов.

Глубина упрочненного слоя предлагаемым способом увеличивается и достигает 1,5…2,5 мм, что значительно (в 3…4 раза) больше, чем при традиционном статическом ППД.

Наибольшая степень упрочнения составляет 25…30%. В результате статико-импульсной обработки по сравнению с традиционным ППД эффективная глубина слоя, упрочненного на 20% и более, возрастает в 2…2,6 раза, а глубина слоя, упрочненного на 10% и более, - в 1,6…2,2 раза.

Пример. Были проведены исследования влияния параметров статико-импульсного ППД на показатели качества поверхностного слоя упрочненных сложнопрофильных шлицевых наружных поверхностей заготовок - валов. Использовали образцы заготовок - валов со сложнопрофильной наружной поверхностью в виде прямобочных шлицев, размеры которых выполнены по ГОСТ 1139-58. Номинальный размер z×d×D=8×63×68; b=12 мм, при этом заготовка перед обработкой предлагаемым способом имела диаметр DЗАГ≈(d+D)/2≈65,5 мм, материал заготовки - Сталь 18ХГТ ГОСТ 4543-71. Исходная шероховатость Ra=5…6,5 мкм. Обработку проводили роликами диаметром 30 мм из твердого сплава ВК15 при угле заборного конуса калибрующего пояска α=3…12°, энергии ударов А=160 Дж, силе ударов РИM=260 кН, силе статического поджатия PИМ=40 кН, частоте ударов f=18 Гц. Обработку вели на модернизированном прессе с использованием специального ГГИ - гидравлического генератора импульсов [4, 5]. Модернизация касалась установки на прессе, на штоке дополнительного гидроцилиндра с волноводом и бойком, осуществляющих дополнительное периодическое импульсное нагружение пуансона и далее деформирующих элементов - роликов. Смазочно-охлаждающая жидкость - сульфофрезол. Скорость протягивания заготовки - SЗАГ=4,5 м/мин.

В результате установлено, что после статико-импульсной обработки предлагаемым способом шероховатость поверхностей шлицевого вала снизилась до Ra=0,054…1,5 мкм. Глубина упрочненного слоя достигала 8 мм.

Исследованиями качества поверхностного слоя наружных шлицев, сформированных предлагаемым способом, установлено, что обеспечиваемая шероховатость поверхности и глубина упрочнения позволяют использовать разработанный способ в процессе изготовления заготовок на отделочно-упрочняющих операциях.

В результате проведенных исследований установлено, что применение предлагаемого способа позволяет получить поверхностный слой с большой глубиной и большой степенью упрочнения.

Обработка показала, что производительность повысилась более чем в три раза по сравнению с ППД обкатыванием, протягиванием и выглаживанием, используемых на базовом предприятии в ОАО "Ливгидромаш". Энергоемкость процесса уменьшилась в 2,2 раза.

Предлагаемый способ расширяет технологические возможности поверхностного пластического деформирования за счет комбинированной обработки наружных сложнопрофильных фасонных поверхностей с применением статико-импульсного нагружения заготовки и деформирующих элементов, в результате которого возникают окружные и радиальные сжимающие напряжения, позволяющие значительно увеличить глубину упрочненного слоя, повысить степень упрочнения и снизить высоту микронеровностей обрабатываемых поверхностей, увеличить производительность и уменьшить потребляемую мощность.

Источники информации

1. Монченко В.П. Эффективная технология производства полых цилиндров. - М.: Машиностроение, 1980. С.192…193; рис.103.

2. Патент РФ №2312757. МПК B24B 39/02. Устройство для статико-импульсного дорнования отверстий методом протягивания. Степанов Ю.С., Киричек А.В., Соловьев Д.Л., Афанасьев Б.И., Фомин Д.С., Селеменев К.Ф. Заявка №2006116871/02. 16.05.2006; 20.12.2007.

3. Патент РФ №2312754. МПК B24B 39/02. Способ статико-импульсного дорнования отверстий методом протягивания. Степанов Ю.С., Киричек А.В., Соловьев Д.Л., Афанасьев Б.И., Фомин Д.С., Селеменев К.Ф. Заявка №2006115432/02. 04.05.2006; 20.12.2007.

4. Патент РФ 2320471 МПК B24B 39/04. Способ статико-импульсной обработки винтов. Степанов Ю.С., Киричек А.В., Соловьев Д.Л., Поляков А.В., Афонин А.Н., Афанасьев Б.И., Фомин Д.С., Селеменев К.Ф., Самойлов Н.Н. Заявлено 01.06.2006; опубл. 27.03.2008. Бюл. №9.

5. Киричек А.В., Лазуткин А.Г., Соловьев Д.Л. Статико-импульсная обработка и оснастка для ее реализации // СТИН, 1999, №6. - С.20-24.

6. Патент РФ №2090342. МПК6 B24B 39/04. Лазуткин А.Г., Киричек А.В., Соловьев Д.Л. Гидроударное устройство для обработки деталей ППД. 95122309/02. 21.12.95. 20.09.97. Бюл. №26.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ НАРУЖНЫХ ЩЛИЦЕВ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2011 |

|

RU2479408C2 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ДОРНОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ ОТВЕРСТИЙ | 2011 |

|

RU2479404C2 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ДОРНОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ ОТВЕРСТИЙ | 2011 |

|

RU2479405C2 |

| РАСКАТКА ДЛЯ ДОРОЖКИ КАЧЕНИЯ КОЛЬЦА УПОРНОГО ШАРИКОПОДШИПНИКА | 2013 |

|

RU2541220C2 |

| СПОСОБ ИМПУЛЬСНОГО РАСКАТЫВАНИЯ ДОРОЖКИ КАЧЕНИЯ КОЛЬЦА УПОРНОГО ШАРИКОПОДШИПНИКА | 2012 |

|

RU2522996C2 |

| СПОСОБ ИСПЫТАНИЙ НА КОНТАКТНУЮ ВЫНОСЛИВОСТЬ С ИСПОЛЬЗОВАНИЕМ ИМПУЛЬСНОЙ НАГРУЗКИ | 2013 |

|

RU2540262C2 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО УПРУГОГО ДОРНОВАНИЯ | 2011 |

|

RU2464152C2 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОЙ ОБРАБОТКИ ВИНТОВ | 2006 |

|

RU2320470C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО УПРУГОГО ДОРНОВАНИЯ | 2011 |

|

RU2457097C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОЙ ОБРАБОТКИ ВИНТОВ | 2006 |

|

RU2320471C1 |

Изобретение относится к технологии машиностроения, в частности к формообразованию наружных шлицев на деталях поверхностным пластическим деформированием. Осуществляют приложение к заготовке статической нагрузки и сообщают ей продольную подачу с помощью гидроцилиндра статической нагрузки. Осуществляют приложение к роликам периодической импульсной нагрузки посредством удара бойка по волноводу, расположенных в гидроцилиндре периодической импульсной нагрузки. Гидроцилиндр периодической импульсной нагрузки расположен подвижно на штоке гидроцилиндра статической нагрузки. Волновод и боек выполнены в виде втулок, перемещающихся на штоке гидроцилиндра статической нагрузки. Ролики установлены в радиальных пазах матрицы с возможностью радиально-возвратного перекатывания при продольном перемещении пуансона. Пуансон охватывает матрицу, жестко соединен с волноводом и соосно установлен в отверстии бандажа и на основании посредством винтовых цилиндрических пружин сжатия. Шток гидроцилиндра статической нагрузки оснащен захватным устройством для удерживания обрабатываемой заготовки. На поверхности отверстия матрицы выполнен калибрующий поясок. В результате расширяются технологические возможности, увеличивается глубина упрочненного слоя и снижается высота микронеровностей обработанной поверхности. 9 ил., 1 пр.

Способ формообразования наружных шлицев поверхностным пластическим деформированием, включающий установку деформирующих элементов, приложение к заготовке статической нагрузки и сообщение ей продольной подачи, осуществляемой гидроцилиндром статической нагрузки, и приложение к деформирующим элементам периодической импульсной нагрузки, реализуемой ударом бойка по волноводу, расположенных в гидроцилиндре периодической импульсной нагрузки, действующим от гидравлического генератора импульсов, отличающийся тем, что гидроцилиндр периодической импульсной нагрузки располагают подвижно на штоке гидроцилиндра статической нагрузки, волновод и боек гидроцилиндра периодической импульсной нагрузки выполнены в виде втулок с возможностью их продольного перемещения на штоке гидроцилиндра статической нагрузки, деформирующие элементы выполнены в виде роликов, высота которых равна ширине шлицевого паза обрабатываемой заготовки, и установлены в радиальных пазах матрицы с возможностью радиально-возвратного перекатывания при продольном перемещении пуансона, контактирующего внутренней конической поверхностью с деформирующими элементами и охватывающего матрицу, при этом пуансон жестко соединяют с волноводом и соосно устанавливают в отверстии бандажа, на основании на винтовых цилиндрических пружинах сжатия и на упомянутой матрице, причем шток гидроцилиндра статической нагрузки оснащают захватным устройством для удерживания обрабатываемой заготовки, а на поверхности отверстия матрицы выполнен калибрующий поясок.

| СПОСОБ СТАТИКО-ИМПУЛЬСНОЙ ОБРАБОТКИ ВИНТОВ | 2006 |

|

RU2320471C1 |

| УСТРОЙСТВО ДЛЯ УПРОЧНЕНИЯ ШЛИЦЕВЫХ ВАЛОВ | 1972 |

|

SU453288A1 |

| Устройство для выглаживания сложных поверхностей | 1976 |

|

SU560741A1 |

| JP 61103721 A, 22.05.1986. | |||

Авторы

Даты

2012-12-20—Публикация

2011-06-01—Подача