Изобретение относится к сварке, а именно к производству составов электродного материала для сварки аустёнитных высоколегированных термостойких чугунов с повышенной сопротивляемостью коррозии в особо агрессивных средах.

Известны составы аустёнитных высоконикелевых содержащих свыше 2% углерода, 1,5% кремния, 0,3% марганца, 30% никеля, железо - остешьное) чугунов, предназначенных для изготовления эксплуатируемого в особо агрессивных условиях (с воздействием . термических нагрузок ) химического оборудования С1.

Указанные чугуны, отличаясь сравнительно высокой коррозионной стойкостью и удовлетворительными механическими свойствами, обладают, -однако, пониженной свариваемостью, что исключает возможность использования их в качестве электродного (присадочного ) материала для сварки.

Известен также составС2 присадочного материала для сварки чугуна с шаровидным графитом, содержащий следукядие компоненты, вес.%:

Углерод 0,01-1

Марганец 1-6

Кремний 0,01-0,5 Ниобий 0,5-3 Никель 40-70 Другие добавки0-0,5 Железо 30-60 Этот состав обеспечивает высокую коррозионную стойкость металла шва, представляющехо собой чугун с шаровид10ным графитом, однако металл шва обладает невысокой стойкостью против трещинообразования и невысокой термостойкостью.

Цель изобретения - создание такого 15 сварочного стержня, который при сварке аустенитньйс высоконикелевых чугу. нов обеспечивал бы высокое-качество сварного шва за счет повышения термостойкости и стойкости против образо20вания трещин.

Поставленная цель достигается тем, что состав, содержащий углерод, кремний, марганец, никель, железо, дополнительно содержит палладий и иттрий 25 при следующем соотношении компонен- , тов, вес.%:

Углерод2,0-2,6

Кремний0,4-1,0

Марганец0,1-0,5

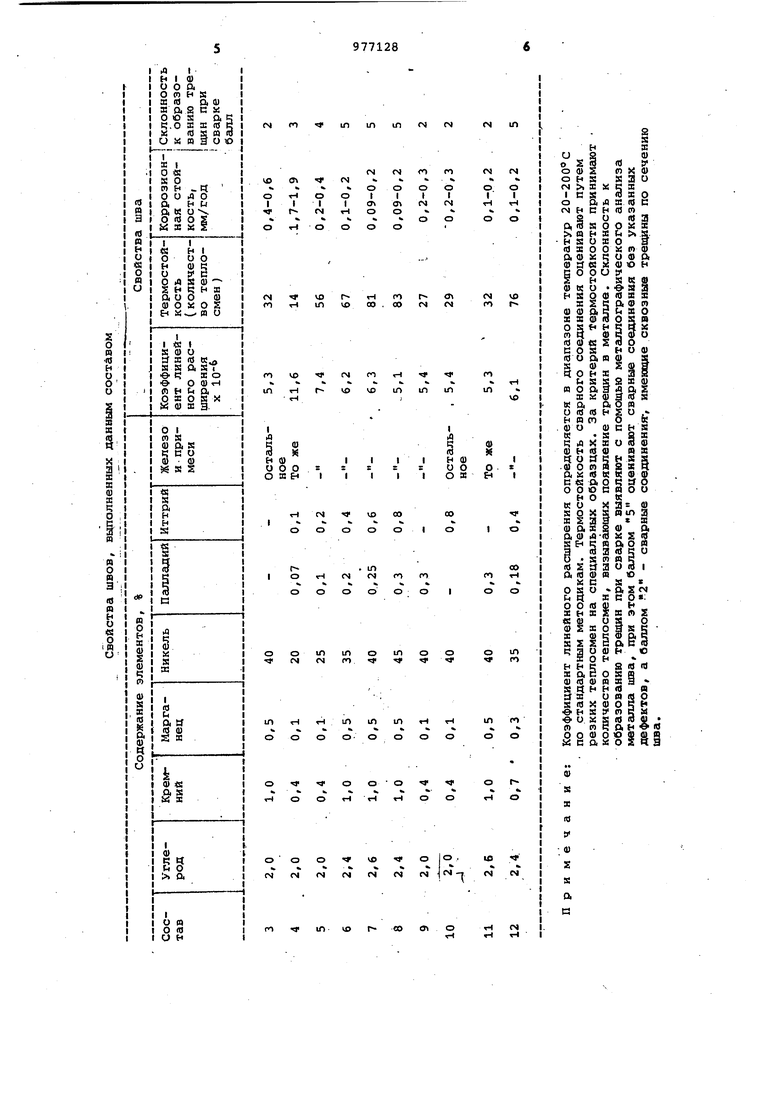

30 Никель25-40 Палладий0,1-0,25 Иттрий О,-2-0,6 Железо и примеси .Остсшьное Анализ влияния ингредиентов, входящих в данный состав сварочного стерж ня, свидетельствует о том, что угЛе,род, кремний, марганец и железо, являясь известными элементами, вводятся по прямому назначению. Однако по сравнению с прототипом пределы содержания этих элементов не колько изменены. Граничные концентра ции углерода (2,0-2,6%) назначены из соображений достижения формирования у металла швов аналогичной свариваемому металлу структуры, а Kpej ния-(0,4-1,0%) и марганца (0,1-JO,5, из соображений практического производства . выплавки ) на рядовых (обычных ) шихтовых материалах. Никель тоже относится к элементаг известного назначения, так как введение осуществляется с учетом известного его проявлейия на свойства металла шва. В частности, легирование им состава сварочного стержня приводит-к формированию аустенитной структуры, приемлемой коррозионной стойкости и термостойкости (за счет низких значений коэффициента линейно го расширения) у наплавленного . Результаты опытов показывают что в случае введения никеля ниже 25% у металла швов невозможно достичь указанных показателей качества , в то время как первышение его против 40% практически не сйазывается на дальнейшем улучшении рассма риваемых характеристик и экономичес ки нецелесообразно, так как приводи к удорожанию металла. Палладий и иттрий - новые элемен ты введение которых, как показывают результаты исследований, позволя ет резко улучшить свариваемость металла и тем достичь поставлен ную цель изобретения. При этом указанное воздействие иттрия и паллади сопряжено с выявленньлми нами новыми способствующими скачкообразному изм нению свойствами сварного шва. Указанные эффекты состоят в получении тлобулярной графитизации в структуре шва, в существенном сокращении эффективного интервала кристаллизации металла И благоприятным воздействием протекания абсорбционных про в структуре, что в совокупности приводит к достижению высоких механических свойств и трещиноустой чивости наплавленного метгшла. Однако отмеченные показатели качества шва могут быть получены лишь при условии совместного введения иттрия и палладия в заявляемых пределах. Для количественной оценки влияния никеля, паллади:я и иттрия на. свойства металла шва испытаниям подвергают ряд составов сварочного стержня, в которых содержится, %: углерод 2,0-2,6; кремний ,0; марганец 0,1-0,5; никель 20-25,35,40 и 45; палладий 0,07, ОД, 0,2, 0,25, 0,30, иттрий 0,1, 0,20, 0,4, 0,6 и 0,8 а также железо и примеси, составляющие остальную дополнительную до 100% часть. Во всех опытах сварку производят с помощью специально отлитых (диаметром 5 щл. стержней на одинаковой погонной э.нергии с применением в качестве основного свариваемого металла пластин из аустенитного высоконикелевого чугуна, применяемого при изготовлении особоответственной химической аппаратуры. Указанный чугун содержит около 30% никеля, 2% углерода, 0,8% кремния, 1,5% марганца, имеет коэффициент линейного расширения 6,9 (при 20-200СЬ коррозионную стойкость на уровне 0,5 мм/год, термостойкость порядка 55 т/смен и обладает плохой свариваемостью, так как при его использовании швы имели сквозные трещины. Как показали результаты испытаний (см.таблицу) совместное введение ниже 0,1% палладия, 0,2% иттрия и 25% никеля не позволяет достичь высоких свойств сварного соединения: термостойкости, коррозионной . стойкости и трещиноустойчйвости металла шва. Превышение же этих компонентов соответственно выше 40, , 0,6% Не приводит к последующему улучшению рассматриваемых показателей качества и,учитывая их сравнительно высокую стоимость, экономически не желательно. По этой причине пределами содержания никеля, палладия и иттрия в .данном составе сварочного стержня при няты указанное концентрации этих элементов. В то же время применение известного состава для сварки высоконикелевых чугунов приводит к возникновению трещин в сварном соединении и снижению его коррозионной стойкости. Предлагаемый состав сварочного стержня нашел широкое применение при изготовлении и ремонте оборудования из аустенитных высоконикелевых чугунов, предназначенных для эксплуатации в расплавах щелочей, содержащих серу., при термоцикличбских техно логических процесс, например при прризвбдстве антиокислителей высокооктановых топлив, имеющих определенное стратегическое значение. Кроме того, он может быть использован для наплавки различного рода оаобеответственных уплотнительных поверхностей и т.п. 7, Формула изобретения Состав стержня для сварки высок никелевых коррозионно-стойких чугу нов/ содержащий углерод, кремний, марганец, никель и железо, отли чающийся тем, что, с целью повышения качества сварного шва за счет повышения термостойкости и. сто кости против образования горячих трещин, он дополнительно содержит палладий и иттрий при следую, щем соотношении .компонентов, , вес.%: .Углерод 2,0-2,6 Кремний 0,4-1,0 Марганец 0,1-0,5 Никель 25-40 Палладий 0,1-0,25 Иттрий 0, 2.-0 , б Железо Остальное Источники информации, нятые во внимание при экспертизе 1. Юкалов И.Н. Отливки их химики ;стойких сплавов. М., Машинооение, 1964, с.78. 2. Патент Франции 2280475, В 23 К 35/36, 1976 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ ЖАРОСТОЙКИХ СПЛАВОВ | 2008 |

|

RU2373039C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ ВЫСОКОНИКЕЛЕВЫХ СПЛАВОВ | 2014 |

|

RU2553768C1 |

| ЭЛЕКТРОДНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ И НАПЛАВКИ | 1996 |

|

RU2100165C1 |

| ВЫСОКОПРОЧНАЯ ЛИТЕЙНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2010 |

|

RU2445397C1 |

| Проволока марки Св-08Х16Н5М3АБ для сварки высокопрочных сталей | 2022 |

|

RU2796568C1 |

| Сварочная проволока | 1991 |

|

SU1797546A3 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ ДЛЯ СВАРКИ КОРРОЗИОННО-СТОЙКИХ СТАЛЕЙ И ЖАРОПРОЧНЫХ СПЛАВОВ НА НИКЕЛЕВОЙ ОСНОВЕ | 2005 |

|

RU2302326C2 |

| Сварочная проволока с высоким содержанием азота | 2021 |

|

RU2768949C1 |

| СОСТАВ ПРОВОЛОКИ ДЛЯ МЕХАНИЗИРОВАННОЙ СВАРКИ | 2010 |

|

RU2437746C1 |

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1996 |

|

RU2105077C1 |

Авторы

Даты

1982-11-30—Публикация

1981-06-25—Подача