Изобретение относится к материалам, используемым в качестве стержней для покрытых электродов и сварочной проволоки для сварки в среде защитных газов, автоматической сварки под флюсом и электрошлаковой сварки сталей мартенситного, мартенситно-ферритного и мартенситно-аустенитного класса, разнородных соединений этих сталей со сталями перлитного класса, а также для наплавки на детали износостойкого, кавитационностойкого или коррозионностойкого покрытия.

Для этих целей применяют сварочные проволоки или другие присадочные материалы, содержащие 10-16 мас. хрома, 1-8 мас. никеля, марганец и другие легирующие или модифицирующие добавки.

Известен состав сварочной проволоки для сварки коррозионностойких мартенситных сталей [1] содержащий углерод, хром, никель, кремний, ниобий, иттрий, железо, который с целью повышения стойкости сварных соединений против межкристаллитной коррозии дополнительно содержит цирконий и церий при следующем соотношении компонентов, состава, мас.

Углерод 0,03 0,07

Хром 15,1 16,5

Никель 3,5 4,45

Марганец 0,2 0,5

Кремний 0,3 0,8

Ниобий 0,25 0,45

Иттрий 0,05 0,20

Цирконий 0,05 0,20

Церий 0,05 0,15

Железо Остальное

Недостатком указанных составов сварочных проволок и составов металла сварного шва является то, сто в них вводятся ферритообразующие легирующие элементы, которые способствуют увеличению содержания σ-феррита в структуре металла шва, для подавления которого необходимо увеличивать содержание никеля в шве, а это приводит к появлению в структуре шва остаточного аустенита. В результате этого значительно ухудшается стабильность механических и коррозионных свойств сварных соединений.

Наиболее близким, принятым за прототип, является состав сплава электродов для сварки и наплавки коррозионностойких сталей [2] содержащий углерод, марганец, кремний, хром, никель, железо, отличающийся тем, что он содержит компоненты при следующем соотношении, мас.

Углерод 0,002 0,2

Марганец 0,3 0,7

Кремний 0,2 0,5

Хром 11 4

Никель 1,0 4,0

Железо Остальное,

при этом содержание никеля выбирается из следующего соотношения, мас.

Ni (0,5Cr 50C 3,5)±0,3

где Cr содержание хрома в стали,

С содержание углерода в стали.

Известный состав сплава не может быть применен в качестве электродной проволоки для сварки в среде активных защитных газов (например, в среде углекислого газа), так как из-за недостаточного содержания элементов раскислителей не удается обеспечить необходимое качество шва, а также его коррозионную стойкость, снижаемую из-за окисления хрома.

Предложена электродная проволока для сварки и наплавки коррозионностойких сталей, содержащая углерод, марганец, кремний, хром, железо, отличающаяся тем, что упомянутые компоненты взяты в следующем соотношении, мас.

Углерод 0,003 0,2

Марганец 3,0 6,3

Кремний 0,3 0,6

Хром 13,5 15,5

Железо Остальное,

при этом содержание марганца устанавливается исходя из условия:

Mn 0,1/C + (2-3)

где Mn содержание марганца в стали, мас.

C содержание углерода в стали, мас.

при следующем соотношении компонентов, мас.

Углерод 0,03 0,2

Марганец 3,0 6,3

Кремний 0,3 0,6

Хром 13,5 15,5

Железо Остальное

Предложенная электродная проволока позволяет повысить стабильность структуры, механические и коррозионные свойства наплавленного металла благодаря введению марганца, который обеспечивает раскисление металла при сварке и одновременно способствует уменьшению содержания s-феррита в наплавленном металле. При этом содержание вводимого марганца устанавливается в зависимости от фактического содержания углерода в стали. Это обусловлено тем, что нестабильность механических и коррозионных свойств наплавленного металла вызвана изменением содержания углерода и легирующих элементов (хрома, марганца, и кремния) в стали, которое может приводить к существенному изменению соотношения феррито- и аустенитообразующих элементов и соответствующему изменению характера структуры металла.

Стабилизация структуры и свойств наплавленного металла при использовании сварочной проволоки предложенного состава достигается тем, что при ограничении пределов колебания в составе стали хрома и кремния осуществляется корректировка в ней марганца в соответствии с приведенным выше соотношением, полученным в результате многочисленных опытов.

Составные части слагаемого (2-3) в данном соотношении обусловлены тем, что при высоком содержании углерода в высокохромистых сталях, обеспечивающего получение мартенситной структуры, минимальное содержание марганца в стали определяется необходимостью достаточного раскисления металла при сварке в среде активных газов и составляет 2 мас. а максимальное содержание марганца должно быть не более 3 мас. для того, чтобы избежать избыточного легирования металла.

При снижении содержания углерода возникает необходимость дополнительного легирования стали марганцем для получения в структуре металла содержания мартенсита не менее 70 мас% Это обеспечивается введением в предлагаемое соотношение опытным путем установленного слагаемого 0,1/С, учитывающего влияние углерода в стали, где С содержание углерода в стали, мас.

Предложенное соотношение, с помощью которого определяется оптимальное содержание марганца, действительно для стали, имеющей заданное соотношение компонентов, мас. При этом граничные условия содержания углерода в стали (0,03 0,2) определяются условиями ее получения в дуговой электропечи, а также тем, что увеличение содержания в ней углерода свыше 0,2 мас. приведет к недопустимому увеличению его содержания в наплавленном металле.

Содержание кремния (0,3-0,6 мас.) и марганца (3-6,3 мас.) обусловлено необходимостью достаточного раскисления стали в условиях сварки в среде активных газов (нижние пределы) и нецелесообразностью увеличения содержания этих элементов в наплавленном металле (верхние пределы).

При содержании хрома менее 13,5 мас. с учетом его окисления при сварке в среде активных газов не обеспечивается необходимая коррозионная стойкость наплавленного металла, а при содержании свыше 15,5 мас. не обеспечивается оптимальная структура металла из-за увеличения содержания в ней s-феррита и аустенита.

Сталь для электродов изготавливают следующим образом.

Выплавка стали осуществляется в сталеплавильных дуговых электропечах по обычной технологии. После введения феррохрома, раскисления с применением ферромарганца и уточнения фактического содержания углерода и марганца в металле производится дополнительная присадка в печь металлического марганца в соответствии с предложенным соотношением.

Из полученных слитков изготавливают сварочную проволоку с использованием применяемой технологии.

Ниже рассмотрим конкретные примеры реализации изобретения.

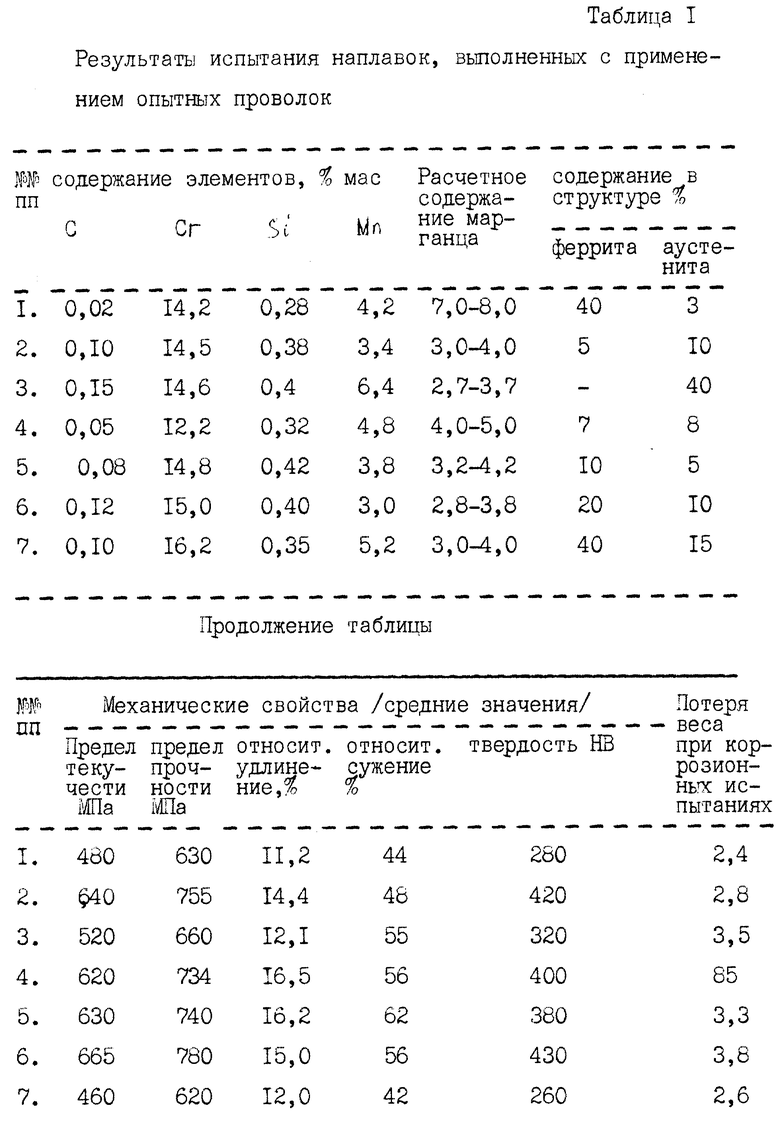

Были изготовлены опытные партии сварочной проволоки диаметром 2 мм, химический состав которых приведен в таблице. С использованием опытных проволок была выполнена наплавка валиков (методом сварки в среде углекислого газа). Далее анализировали структуру наплавленного металла с определением содержания в ней s-феррита и остаточного аустенита, твердости наплавленного слоя, а также механических и коррозионных свойств наплавленного металла (после отпуска 640oC, 5 ч).

Данные по свойствам наплавленного металла показывают, что для получения стабильной структуры наплавленного металла высокой твердости и требуемых механических и коррозионных свойств необходимо использовать электродную проволоку предлагаемого состава.

При введении в сталь состав проволоки марганца меньше (пример 1) или больше (пример 3) оптимального количества, получаемого по предлагаемому техническому решению, а также при содержании хрома выше верхнего предела (пример 7) не удается получить наплавленный металл достаточно высокой твердости.

При уменьшении содержания хрома ниже нижнего предела (пример 4) не удается обеспечить необходимую коррозионную стойкость.

Результаты испытания наплавок, выполненных с применением проволок, представлены в таблице.

Таким образом, предлагаемый состав электродной проволоки позволяет обеспечить стабильность структуры, механических и коррозионных свойств наплавленного металла и за счет этого повысить работоспособность изделий, изготовленных с применением данного электродного материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОД | 1997 |

|

RU2118245C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ | 2012 |

|

RU2497647C1 |

| Состав сварочной проволоки | 1983 |

|

SU1139599A1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 1998 |

|

RU2153410C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ И НАПЛАВКИ ДЕТАЛЕЙ ИЗ РАЗНОРОДНЫХ СТАЛЕЙ | 2010 |

|

RU2443530C1 |

| Сварочный электрод | 1990 |

|

SU1764914A1 |

| Электродное покрытие | 1990 |

|

SU1756081A1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ И НАПЛАВКИ РАЗНОРОДНЫХ СТАЛЕЙ | 2010 |

|

RU2443529C1 |

| СТАЛЬ | 1992 |

|

RU2009263C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2012 |

|

RU2493285C1 |

Изобретение относится к материалам, используемым в качестве стержней для покрытых электродов и сварочной проволоки для сварки в среде защитных газов, автоматической сварки под флюсом и электрошлаковой сварки сталей мартенситного класса, мартенситно-ферритного и мартенситно-аустенитного класса, разнородных сварных соединений этих сталей со сталями перлитного класса, а также для наплавки на детали износостойкого, кавитационного или коррозионностойкого покрытия. Проволока содержит следующие компоненты, мас. %: углерод 0,03 - 0,2, марганец 3,0 - 6,3, кремний 0,3 - 0,6, хром 13,5 - 15,5, железо остальное, при этом содержание марганца составляет Mn = 0,1/C + (2 - 3), где Mn - содержание марганца, мас.%, и C - содержание углерода, мас.%. 1 табл.

Электродная проволока для сварки и наплавки коррозионно-стойких сталей, содержащая углерод, марганец, кремний, хром, железо, отличающаяся тем, что она содержит компоненты при следующем соотношении, мас.

Углерод 0,03 0,2

Марганец 3,0 6,3

Кремний 0,3 0,6

Хром 13,5 15,5

Железо Остальное

при этом содержание марганца выбирается из следующего соотношения, мас.

Mn 0,1/C + (2 3),

где Mn содержание марганца в проволоке;

С содержание углерода в проволоке.

| SU, авторское свидетельство, 1053999, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| RU, патент, 2000184, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1997-12-27—Публикация

1996-04-01—Подача