Изобретение относится к металлургии, к области производства сварочных материалов, и может быть использовано в различных областях промышленности, в частности судостроительной и машиностроительной для сварки высокопрочных сталей.

Известна проволока марки 08Х17Н5М3, изготавливаемая из стали («Сварка и сварочные материалы». Справочник в 3-х томах. Том 1. Свариваемость материалов. Москва «Металлургия» 1991. Савченко B.C. Аустенитно-мартенситные стали, стр. 290-296.), принимаемая за прототип, для сварки хромистых аустенитно-мартенситных сталей, содержащая углерод, кремний, марганец, хром, никель, молибден, сера, фосфор и железо в следующем соотношении компонентов, масс. %: углерод 0,06-0,10, кремний не более 0,8, марганец не более 0,8, хром 16,0-17,5, молибден 3,0-3,5, никель 4,5-5,5, сера не более 0,02, фосфор не более 0,035, железо - остальное.

Указанный состав сварочной проволоки обеспечивает получение в наплавленном металле аустенитно-мартенситной структуры с содержанием аустенитной фазы около 25%. Полная термообработка (закалка с температуры 950°C - обработка холодом при температуре минус 70°C в течении 2 часов - отпуск (старение) при температуре 450°C) позволяет получить высокий уровень физико-механических характеристик и требуемую технологическую прочность наплавленного металла. Нагрев под закалку способствует растворению образовавшихся карбидов, при этом структура стали в основном аустенитная.

Недостатком известного изобретения является то, что аустенит неустойчив и при охлаждении до отрицательных температур превращается в мартенсит. При отсутствии полной термообработки (закалка, обработка холодом, отпуск) происходит обратное мартенситное превращение и его ограниченный объем исключает образование в шве холодных трещин. Вместе с тем интенсивное выделение карбидов, и особенно образование δ-феррита, приводит к хрупкому разрушению сварных соединений, что объясняется резким снижением пластичности δ-феррита.

Техническим результатом заявляемого изобретения является создание проволоки для сварки высокопрочных сталей с повышенными прочностными и пластическими характеристиками металла сварных швов.

Технический результат достигается тем, что сварочная проволока содержит углерод, кремний, марганец, хром, никель, молибден, медь, азот, ниобий, серу, фосфор и железо при следующем соотношении компонентов, масс. %: углерод не более 0,08, кремний 0,2-0,6, марганец 0,4-0,8, хром 15,0-17,0, никель 4,0-6,0, молибден 3,0-3,5, медь 0,5-0,75, азот 0,05-0,2, ниобий 0,1-0,2, сера не более 0,015, фосфор не более 0,015 и остальное железо, при этом суммарное содержание азота и ниобия находится в диапазоне 0,15-0,4%, а отношение молибдена к меди в диапазоне 4-7.

Одновременное легирование сварочной проволоки ниобием (0,1-0,2%) и азотом (0,05-0,2%) обеспечивает нитридное упрочнение металла. Увеличение содержания ниобия сверх 0,2% приводит к резкому увеличению склонности металла сварных швов к образованию горячих (кристаллизационных) трещин.

Высокая стойкость металла сварных швов к коррозионному растрескиванию под напряжением обеспечивается за счет содержания в проволоке хрома в количестве 15-17%.

Введение в состав проволоки азота в количестве 0,05-0,2%, как легирующего элемента заключается в том, что он приводит к снижению энергии дефектов упаковки, расширяя область существования аустенита, сужает область существования δ-феррита, охрупчивающего металл шва. Предельная растворимость азота, способного растворяться в твердом растворе и связываться в нитриды, не превышает для выбранного химического состава 0,2%.

Введение меди в диапазоне 0,5-0,75% позволяет не только стабилизировать аустенитную структуру, но и обеспечить дополнительное дисперсионное упрочнение. Суммарное содержание никеля, меди и азота обеспечивает наличие в металле сварных швов двухфазной аустенитно-мартенситной структуры при 80-85% мартенсита и 20-15% остаточного аустенита, без дельта-феррита. При этом содержание от 4,0 до 6,0% никеля снижает температуру аустенизации и повышает ударную вязкость.

Содержание аустенитообразующих элементов (углерода, азота, марганца, меди и никеля) обеспечивают образование значительного количества остаточного аустенита, что при отработанных режимах и технологии сварки обеспечивает высокую пластичность и ударную вязкость сварного металла шва.

Содержание кремния в указанных пределах (0,2-0,6%) позволяет добиться высокой технологичности процесса сварки и снижению склонности к образованию горячих трещин металла сварного шва.

Заявленные выше ограничения по содержанию в проволоке углерода, серы и фосфора направлены на предотвращение возможности образования горячих трещин и локальных разрушений в металле сварного шва.

Легирование молибденом (3-3,5%) и хромом (15-17%) обеспечивает повышение коррозионной стойкости сварных швов, а также наряду с ниобием способствует образованию фазы Лавеса и, как следствие, дисперсионному упрочнению.

Был проведен комплекс лабораторных и опытно-промышленных работ по изготовлению, испытанию и практическому опробованию проволоки при аргонодуговой сварке вольфрамовым электродом. Испытания показали высокий уровень прочностных и пластических характеристик металла сварного шва при отсутствии склонности сварного шва к образованию горячих и холодных трещин.

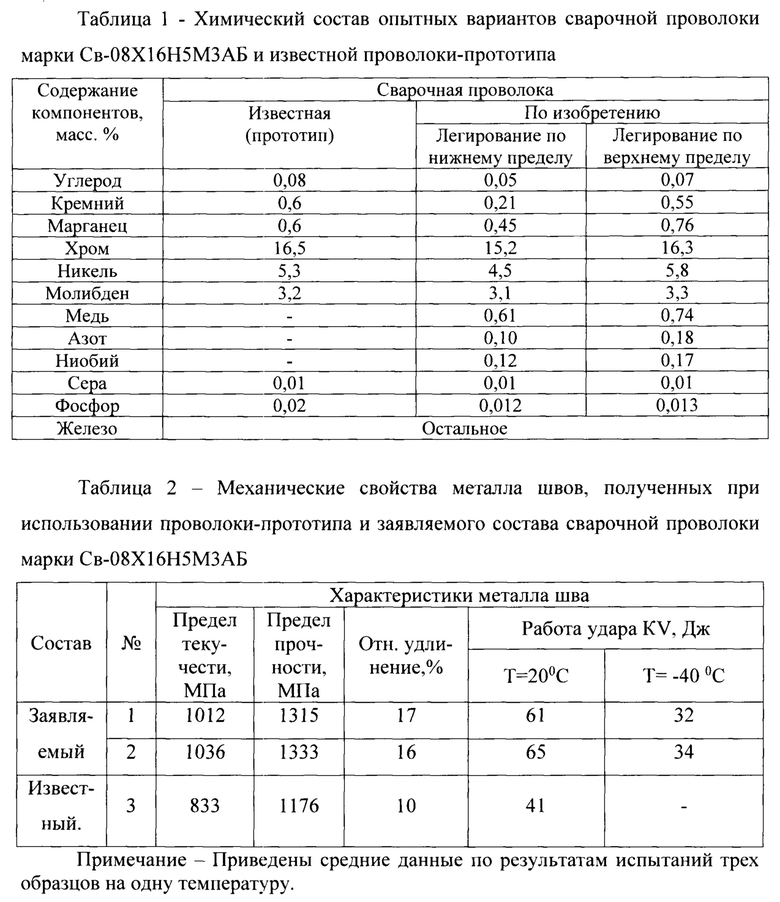

Сравнительные испытания сварочной проволоки согласно изобретению и проволоки-прототипа представлены в таблицах 1-2.

Изготовление сварочной проволоки согласно изобретению, включало:

- выплавку стали;

- сифонную разливку на слитки;

- обработку слитков;

- нагрев и прокатку слитков;

- холодное волочение проволоки с промежуточными термическими обработками.

Стойкость к образованию трещин оценивали в процессе сварки «жестких» проб из высокопрочной стали толщиной 50 мм. После чего пробы распускались на шлифы, которые всесторонне исследовались.

Результаты испытаний показали высокую стойкость металла шва к образованию холодных и горячих трещин.

Нитридно - интерметаллидное упрочнение достигается за счет поддержания межпроходной температуры в диапазоне 150-200°C.

Испытания проводились на двух плавках проволоки, выполненных по нижнему и верхнему пределу легирования.

Технико-экономическая эффективность от использования предлагаемого изобретения выразится в повышении надежности и долговечности изделий, сваренных с использованием заявляемой проволоки, за счет повышения прочности и вязкости металла сварного шва.

Результаты сравнительных испытаний показывают, что заявляемый состав, по сравнению с известными, обеспечивает получение сварных швов с более высокой вязкостью и прочностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Проволока марки Св-08Х21Н10М2Г4АФБ для сварки высокопрочных сталей | 2022 |

|

RU2796567C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ И НАПЛАВКИ ДЕТАЛЕЙ ИЗ РАЗНОРОДНЫХ СТАЛЕЙ | 2010 |

|

RU2443530C1 |

| СВАРОЧНЫЙ МАТЕРИАЛ | 2009 |

|

RU2429307C2 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ И НАПЛАВКИ РАЗНОРОДНЫХ СТАЛЕЙ | 2010 |

|

RU2443529C1 |

| Сварочная проволока с высоким содержанием азота | 2021 |

|

RU2768949C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ РАЗНОРОДНЫХ СТАЛЕЙ | 2015 |

|

RU2595305C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ БРОНЕВЫХ СТАЛЕЙ | 2009 |

|

RU2396156C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ ПЕРЛИТНОГО КЛАССА | 2013 |

|

RU2530611C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ КОРПУСНЫХ ДЕТАЛЕЙ ИЗ РАЗНОРОДНЫХ СТАЛЕЙ | 2010 |

|

RU2440876C1 |

| СОСТАВ ПРОВОЛОКИ ДЛЯ МЕХАНИЗИРОВАННОЙ СВАРКИ | 2010 |

|

RU2437746C1 |

Изобретение относится к составу сварочной проволоки для сварки высокопрочных сталей, используемых в судостроительной и машиностроительной промышленности. Проволока содержит компоненты в следующем соотношении, мас.%: углерод не более 0,08, кремний 0,2-0,6, марганец 0,4-0,8, хром 15-17, никель 4-6, молибден 3,0-3,5, медь 0,5-0,75, азот 0,05-0,2, ниобий 0,1-0,2, сера не более 0,015, фосфор не более 0,015 и железо – остальное. Техническим результатом изобретения является создание сварочной проволоки, обеспечивающей высокие прочностные и пластические характеристики металла сварного шва. 2 табл.

Проволока для сварки высокопрочных сталей, содержащая углерод, кремний, марганец, хром, никель, молибден, серу, фосфор и железо, отличающаяся тем, что она дополнительно содержит ниобий, медь и азот при следующем соотношении компонентов, мас. %:

| Сварка и свариваемые материалы | |||

| Справочник | |||

| Свариваемость материалов | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Под общей редакцией В.Н.Волченко | |||

| "Металлургия", 1991, с.290-296 | |||

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ БРОНЕВЫХ СТАЛЕЙ | 2009 |

|

RU2396156C1 |

| Состав стали | 1981 |

|

SU967745A1 |

| Сталь для сварочной проволоки | 1979 |

|

SU894014A1 |

| Устройство для сбора краски | 1983 |

|

SU1118422A2 |

Авторы

Даты

2023-05-25—Публикация

2022-05-19—Подача