Изобретение относится к сварочным материалам, а именно к сварочным проволокам, и касается состава сварочной проволоки для сварки аустенитных сталей с высоким содержанием азота, эксплуатируемых в нефтегазовой, судостроительной или машиностроительной промышленности.

В настоящее время проведено большое количество исследований, направленных на разработку и изучение новых марок аустенитных высокопрочных коррозионностойких сталей с высокими концентрациями азота. Использование в промышленности данных сталей позволяет снизить металлоемкость конструкций и увеличить срок их эксплуатации.

Благодаря высокому уровню свойств аустенитные азотсодержащие стали разработаны для изготовления трубопроводной нефтегазовой арматуры, корпусов судов, судостроительной арматуры, танков газовозов и т.д. Независимо от условий эксплуатации изделий, полученных из высокопрочных азотсодержащих сталей, к ним предъявляются высокие требования по уровню механических свойств, коррозионной стойкости и способности сопротивляться статическим, циклическим и динамическим нагрузкам. При этом большее внимание уделяется сварным узлам, представляющим слабое место во всей конструкции.

Получение прочных немагнитных коррозионностойких сварных соединений напрямую связано с материалом сварочной проволоки, обеспечивающим полный комплекс требуемых характеристик.

Для сварки аустенитных сталей с высоким содержанием азота (более 0,5% масс.) сварочные проволоки, содержащие более 0,37% масс, азота, разработаны не были.

Известна сварочная проволока для сварки и наплавки сталей, содержащая следующие легирующие элементы, мас. %: углерод 0,012-0,02; кремний 0,40-0,65; марганец 0,90-2,0; хром 23,0-25,0; никель 12,0-14,0; сера не более 0,01; фосфор не более 0,015; медь не более 0,1; олово не более 0,005; сурьма не более 0,005; кобальт не более 0,05; азот не более 0,05; железо - остальное. (RU 2443529, В23К 35/30, С22С 38/60, С22С 38/58, 27.02.2012) Данная сварочная проволока обеспечивает получение двухфазной аустенито-ферритной структуры металла сварного шва с содержанием ферритной фазы 5-10%, что снижает возникновение горячих трещин при сварке. Существенным недостатком металла шва, полученного с применением данной сварочной проволоки и содержащим феррит, является снижение механических свойств и коррозионной стойкости. К тому же, использование данной сварочной проволоки исключает возможность получения немагнитного сварного соединения.

Известен состав немагнитной сварочной проволоки для механизированной сварки, мас. %: углерод 0,04-0,08, кремний 0,6-0,9, марганец 3,5-4,0, хром 19,0-21,0, никель 15,0-17,0, молибден 2,4-2,8, ванадий 0,01-0,03, азот 0,15-0,25, серу 0,005-0,010, фосфор 0,010-0,015 (RU 2437746, В23К 35/30, С22С 38/58, 05.04.2019). Сварочная проволока обладает аустенитной структурой и подходит для сварки корпусных конструкций из немагнитной высокопрочной азотсодержащей стали. Недостатком известной сварочной проволоки является достаточно высокое содержание легирующих элементов, снижающих растворимость азота. Поэтому при сварке сталей с содержанием азота 0,5-0,6% мас. с использованием данной сварочной проволоки, существует высокая вероятность возникновения газовых пор в зоне сплавления за счет неусваиваемого азота, содержащегося в основном металле.

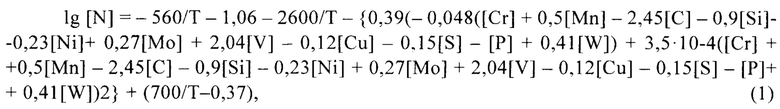

Наиболее близкой по применению и по содержанию азота является сверхвысокопрочная сварочная проволока, содержащая мас. %: углерод 0,05-0,1, кремний 0,50-0,90, марганец 4,0-6,0, хром 16,0-19,0, никель 19,0-22,0, молибден 5,0-6,5, азот 0,25-0,35, ванадий 0,15-0,30 сера ≤0,010, фосфор ≤0,015, железо остальное (CN 102962602 А, 13.03.2013). Данная сварочная проволока является аустенитной и предназначена для сварки немагнитных нержавеющих сталей. Благодаря высокому содержанию молибдена в составе сварочной проволоки сварные соединения, полученные с ее использованием, будут иметь высокую коррозионную стойкость. Недостатком данной сварочной проволоки, как показали термодинамические расчеты растворимости азота с использованием формулы (1), является достаточно низкая растворимость азота - 0,25 мас. % в металле указанной сварочной проволоки.

При расчетах принимали во внимание верхние значения концентрации элементов, способствующих повышению растворимости азота (марганец - 6,0%, хром - 19,0%, молибден - 6,5%), ванадий - 0,30%) и нижние значения концентрации элементов, способствующих снижению растворимости азота (углерод - 0,05%, кремний - 0,50%, никель - 19,0%). Следует также учитывать, что в практике выплавки сталей, легированных азотом, используют понятия композиционно-устойчивого содержания азота (максимально-возможное его содержание в твердом, без пузырей и газовой пористости металле) и коэффициента композиционной устойчивости. Последний характеризует соотношение между пределом растворимости азота в металле в стандартных условиях и композиционно-устойчивым содержанием азота. Коэффициент композиционной устойчивости азота зависит от парциального давления азота над расплавом, от химического состава металла и его фазового состава в интервале температур солидус - ликвидус (TS -TL). Композиционно-устойчивое содержание азота определяют как:

где Ку=0,78 - эмпирически определенный коэффициент композиционной устойчивости для аустенитных хромоникельмарганцевых сталей. При использовании Ку эти рассчитанные значения будут еще ниже.

Еще к одному недостатку химического состава данной сварочной проволоки можно отнести достаточно высокое содержание дорогостоящих легирующих элементов - никеля и молибдена, что приводит к значительному удорожанию сварочной проволоки.

В связи с этим задачей изобретения является получение аустенитной сварочной проволоки с высоким содержанием азота, имеющей Cr-Mn-Ni-Mo-N систему легирования.

Техническим результатом является получение немагнитного металла шва и повышение уровня механических свойств и коррозионной стойкости сварных соединений, полученных с использованием данной сварочной проволоки.

Технический результат достигается тем, что аустенитная коррозионностойкая сварочная проволока с высоким содержанием азота для сварки немагнитной высокопрочной азотистой стали, включающая углерод, кремний, марганец, хром, никель, молибден, ванадий, азот, церий, лантан, серу, фосфор, железо, содержит следующее соотношение компонентов, мас. %:

Сталь также может содержать РЗМ (церий, лантан), для повышения прочностных и пластических свойств металла шва, поскольку эти РЗМ влияют на формирование макро- и микроструктуры сплава, способствуют нейтрализации отрицательного влияния вредных примесей. При этом, суммарное содержание церия и лантана не должно превышать 0,25 мас. %.

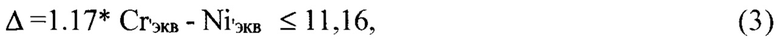

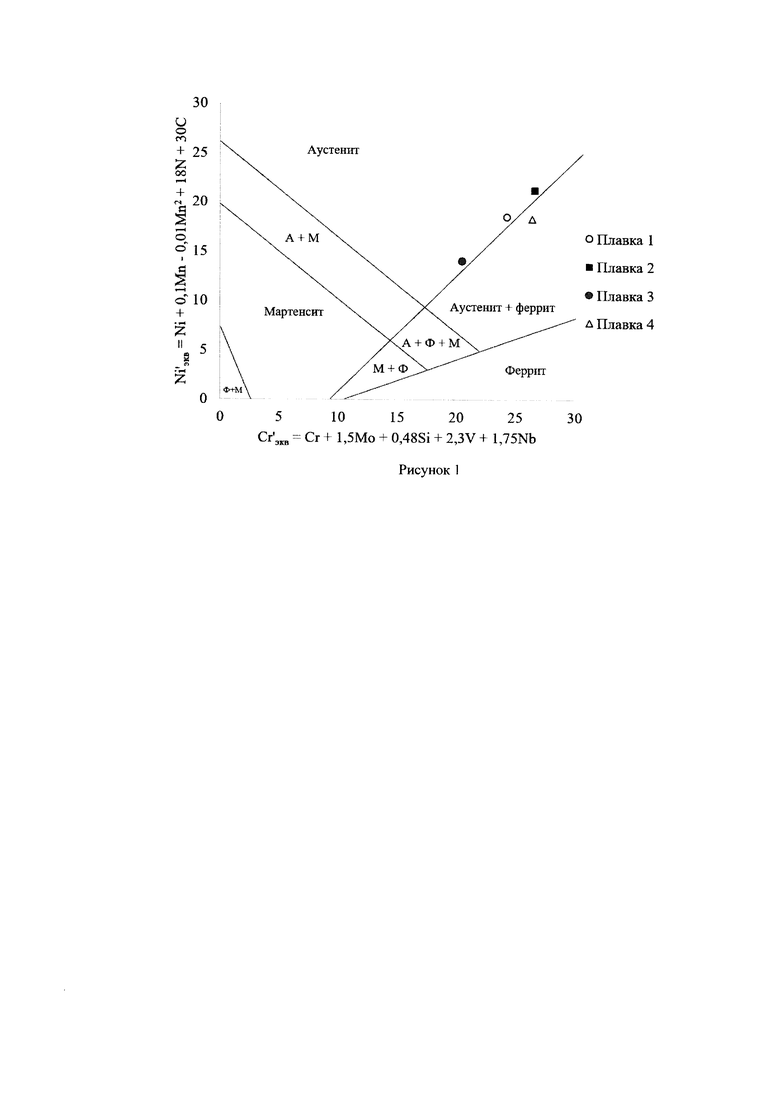

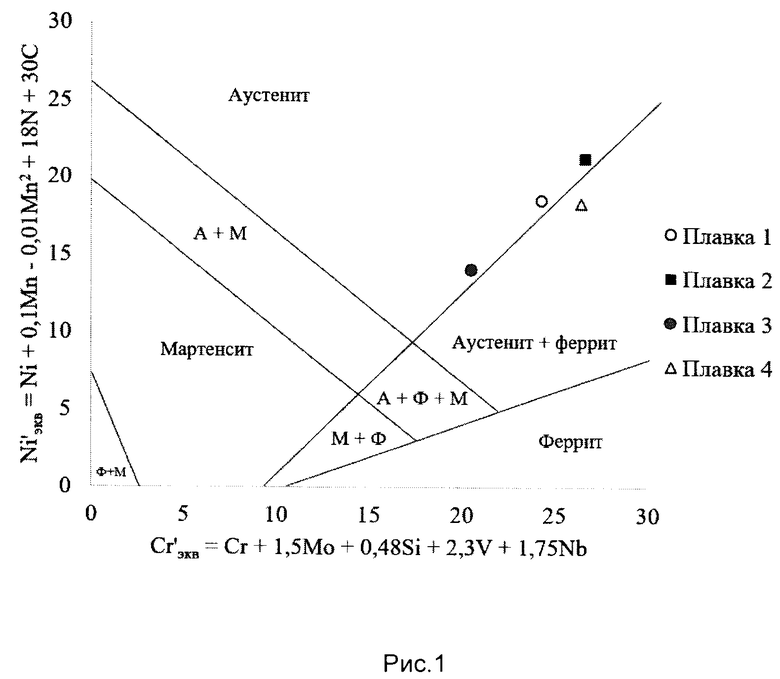

Для стали сварочной проволоки в обеспечение ее аустенитной структуры должно выполняться условие  где значения никелевого Ni'экв и хромового Cr'экв эквивалентов рассчитываются по формулам:

где значения никелевого Ni'экв и хромового Cr'экв эквивалентов рассчитываются по формулам:

[Ni], [Μn], [N], [C], [Cr], [Mo], [Si], [V], [Nb] - концентрация в стали никеля, марганца, азота, углерода, хрома, молибдена, кремния, ванадия, ниобия (мас. %).

Если это условие не выполняется, составы сталей попадают в область существования ферритной фазы на модифицированной диаграмме Шеффлера (рис. 1).

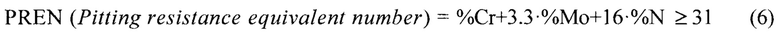

Для стали сварочной проволоки для обеспечения высокой коррозионной стойкости должно выполняться условие:

Высокое содержание хрома повышает растворимость азота, прочность и коррозионную стойкость сварного соединения. Содержание хрома выше 23% приведет к понижению пластичности металла шва, образованию δ-феррита и σ-фазы. Легирование металла марганцем также способствует повышению растворимости азота. Он стабилизирует аустенитную структуру по отношению к γ → α превращению и повышает стойкость к образованию горячих трещин.

Никель обеспечивает стабилизацию аустенитной структуры, повышает стойкость металла шва хрупким разрушениям, увеличивает прочность и пластичность. Введение никеля больше 9% приведет к снижению растворимости азота, пластичности металла шва и увеличению себестоимости сварочной проволоки.

Азот также является сильным аустенизатором, способствует повышению прочностных свойств и коррозионной стойкости, измельчению структуры. Повышение содержания азота в металле шва выше указанного верхнего предела не представляется технически возможным.

Легирование молибденом позволяет повысить предел текучести и сопротивление разрыву сварных соединений. Добавление молибдена выше 1,5% приведет к возникновению δ-феррита, что помешает получить немагнитный металл шва, и повысит стоимостные характеристики.

Ванадий обладает сильным упрочняющим эффектом упрочнения твердого раствора, повышает растворимость азота, увеличивает стойкость к межкристаллитной коррозии и прочность металла шва. Вместе с тем, повышение содержания ванадия выше указанного верхнего предела приведет к снижению ударной вязкости и образованию δ-феррита.

Содержание кремния в указанных пределах обеспечивает стабильность горения дуги, высокую текучесть металла при дуговой сварке и снижает образование брызг. Превышение концентрации кремния нецелесообразно, т.к. он снижает растворимость азота в стали и характеристики пластичности металла шва.

Таким образом, выбранный состав сварочной проволоки обеспечивает оптимальное сочетание легирующих элементов аустенито- и ферритообразователей, для получения аустенитной структуры металла шва, высокого уровня механических и коррозионных свойств сварного соединения. При сварке элементов конструкций из стали с высокой концентрацией азота этот состав, содержащий значительное количество хрома, марганца и молибден - элементов, повышающих растворимость азота в твердых растворах на основе железа, позволяет усвоить металлом сварного шва азот из свариваемого металла, без образования газовых пор азота и горячих трещин.

Изготовление сварочной проволоки включает в себя следующие технологические операции:

- выплавку стали с заданным химическим составом в открытой индукционной печи с добавлением азотированных ферросплавов;

- гомогенизацию литой структуры при 1200°С, 1 час, охлаждение в воду;

- прокатку с предварительным подогревом при 1100°С, 40 минут. Скорость прокатного стана - 60 об/мин. Диаметр квадратного сечения прутка после прокатки -10×10 мм ±0,1;

- ротационную ковку с предварительным подогревом при 900°С для обеспечения овализации полуфабриката. Скорость 2-3 м/мин. Диаметр заготовки - 2,4 мм ±0,1;

- волочение проволоки на промежуточные (передельные) размеры с предварительным подогревом при 500°С. Смазывающий материал - графит с дисульфидом молибдена. Начальная скорость волочения - 2 м/мин, заключительная -6 м/мин. Шаг фильеры - 0,1 мм. Диаметр проволоки - 1,2 мм ±0,1;

- контроль технологического процесса;

- механическую полировка проволоки для удаления окалины и смазывающего материала.

Проволока обладает гладкой поверхностью без трещин, расслоений, плен, закатов, раковин, забоин, окалины, ржавчины, масла и других загрязнений. На поверхности допускаются риски, царапины, местная рябизна и вмятины.

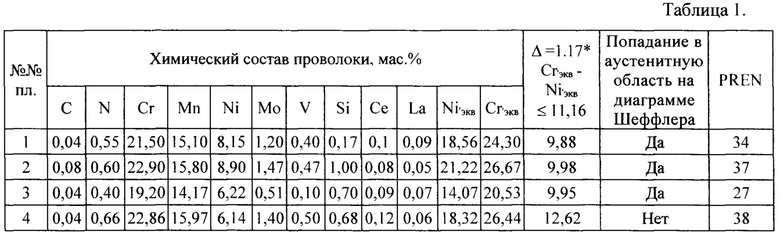

В таблице 1 приведен химический состав сварочной проволоки композиций, в которых варьируется содержание основных легирующих элементов, с учетом соблюдения условий:

- Δ=1.17*Cr'экв-Ni'экв ≤11,16;

- PREN ≥31.

Таблица 1 иллюстрирует также, что несоблюдение первого условия приводит либо к уменьшению растворимости азота, либо к попаданию состава в область существования ферритной фазы. На рисунке 1 отмечено расположение различных плавок сварочной проволоки с высоким содержанием азота на модифицированной диаграмме Шеффлера. Составы №№ 1 и 2 можно указать в числе рекомендованных, т.к. соблюдены условия получения аустенитной структуры и коррозионной стойкости.

Рекомендуемые условия хранения для сварочной проволоки: температура 17-27С, относительная влажность ≤60%. Срок годности при рекомендуемом хранении не ограничен.

Требования к эксплуатации. Температура окружающей среды: -50-+50°С; ток сварки: 60-160 А; напряжение: 10-24 В. Рабочая температура: от -70 до +500°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ПРОВОЛОКИ ДЛЯ МЕХАНИЗИРОВАННОЙ СВАРКИ | 2010 |

|

RU2437746C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ РАЗНОРОДНЫХ СТАЛЕЙ | 2015 |

|

RU2595305C1 |

| ВЫСОКОПРОЧНАЯ ЛИТЕЙНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2010 |

|

RU2445397C1 |

| ВЫСОКОПРОЧНАЯ И ВЫСОКОВЯЗКАЯ НЕМАГНИТНАЯ СВАРИВАЕМАЯ СТАЛЬ | 2005 |

|

RU2303648C1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ ДЛЯ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ КОРРОЗИОННОСТОЙКИХ АУСТЕНИТНО-ФЕРРИТНЫХ СТАЛЕЙ | 1992 |

|

RU2014192C1 |

| СВАРОЧНЫЙ МАТЕРИАЛ | 2009 |

|

RU2429307C2 |

| Сварочная проволока | 1991 |

|

SU1797546A3 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ | 2012 |

|

RU2497647C1 |

| Состав стали | 1981 |

|

SU988502A1 |

| Состав сварочной проволоки | 1983 |

|

SU1139599A1 |

Изобретение может быть использовано для ручной сварки в среде защитных газов деталей и конструкций из немагнитных высокопрочных аустенитных сталей с высокими концентрациями азота, например в нефтегазовой, судостроительной или машиностроительной промышленности. Сварочная проволока содержит компоненты в следующем соотношении, мас.%: углерод 0,04-0,08, кремний не более 1,0, марганец 14,0-16,0, хром 19,0-23,0, никель 6,0-9,0, молибден 0,5-1,5, ванадий 0,10-0,50, азот 0,45-0,65, церий 0,05-0,2, лантан 0,03-0,1, сера 0,005-0,010, фосфор 0,010-0,015, железо - остальное, при этом суммарное содержание церия и лантана не должно превышать 0,25 мас.%. Техническим результатом изобретения является получение немагнитного металла шва и повышение механических и коррозионных свойств сварного соединения. 3 з.п. ф-лы, 1 ил., 1 табл.

1. Сварочная проволока с высоким содержанием азота, содержащая углерод, кремний, марганец, хром, никель, молибден, ванадий, азот, серу, фосфор и железо, отличающаяся тем, что она дополнительно содержит церий и лантан при следующем содержании компонентов, мас.%:

2. Сварочная проволока по п. 1, отличающаяся тем, что суммарное соотношение церия и лантана не превышает 0,25 мас. %.

3. Сварочная проволока по п. 1, отличающаяся тем, что она имеет аустенитную структуру после гомогенизирующего отжига, прокатки, ротационной ковки и волочения, причем для обеспечения ее аустенитной структуры выполняется условие: Δ=1,17·Cr'экв-Ni'экв≤11,16, где значения никелевого Ni'экв и хромового Cr'экв эквивалентов рассчитаны по формулам:

Ni'экв=[Ni]+0,1[Mn]-0,01[Mn]2+18[N]+30[С];

Cr'экв=[Cr]+1,5[Мо]+0,48[Si]+2,3[V];

где [Ni], [Mn], [N], [С], [Cr], [Mo], [Si], [V] - концентрация в стали никеля, марганца, азота, углерода, хрома, молибдена, кремния и ванадия (мас. %).

4. Сварочная проволока по п. 1, отличающаяся тем, что для обеспечения высокой коррозионной стойкости выполняется условие: %Cr+3,3·%Mo+16·%N≥31.

| CN 102962602 A1, 13.03.2013 | |||

| Сварочная проволока | 1991 |

|

SU1797546A3 |

| СОСТАВ ПРОВОЛОКИ ДЛЯ МЕХАНИЗИРОВАННОЙ СВАРКИ | 2010 |

|

RU2437746C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ РАЗНОРОДНЫХ СТАЛЕЙ | 2015 |

|

RU2595305C1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ ДЛЯ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ КОРРОЗИОННОСТОЙКИХ АУСТЕНИТНО-ФЕРРИТНЫХ СТАЛЕЙ | 1992 |

|

RU2014192C1 |

| Устройство для сбора краски | 1983 |

|

SU1118422A2 |

Авторы

Даты

2022-03-25—Публикация

2021-04-16—Подача