Изобретение относится к технологии получения легкоплавких металлов и сплавов, например,припоев с улучшенными свойствами, пригодных для создания электрического контакта, и может быть использовано в приборостроении, радиоэлектронной промышленности, технике средств связи и машиностроения.

Известен способ рафинирования легкоплавких металлов и сплавов, включающий фильтрацию расплава и вакуумную кристаллизацию tl.

Недостатком способа является неполное удаление примесей.

Наиболее близким по технической сути к предлагаемому является способ рафинирования легкоплавких металлов и сплавов вакуумной дистилляцией с наложением ультразвуковых колебаний в режиме кавитации.

Способ заключается в том, что перед Дистилляцией расплав насыщают инертным газом с одновременным наложением на него ультразвука в режиме кавитации.

При этом из атмосферы в расплав .захватываются пузырьки инертного газа, которые дробятся на мельчайшие.

ядра под воздействием акустической кавитации.

Продувка аргоном жидких сплавов способствует значительной интенсификации процесса удаления из металла преимущественно свинца и висмута 2.

Следовательно, при использовании известного способа для обеспечения сплава требуемого состава по свинцу

10 и висмуту потребуется большой расход этих металлов, что является сущест-а венным недостатком. Кроме того, содержание такой вредной примеси как мышьяк и никель независимо от мето15да плавки сохраняется .неизменным.

Цель изобретения - повышение качества легкоплавких припоев.

Поставленная цель достигается тем,

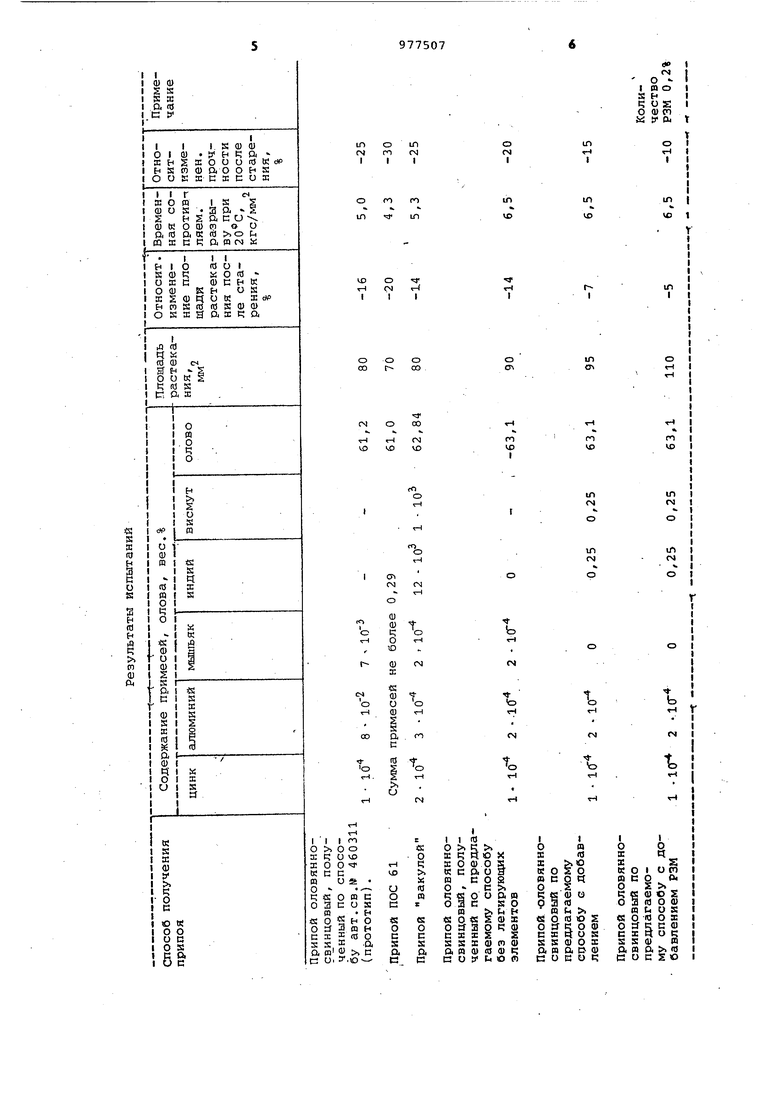

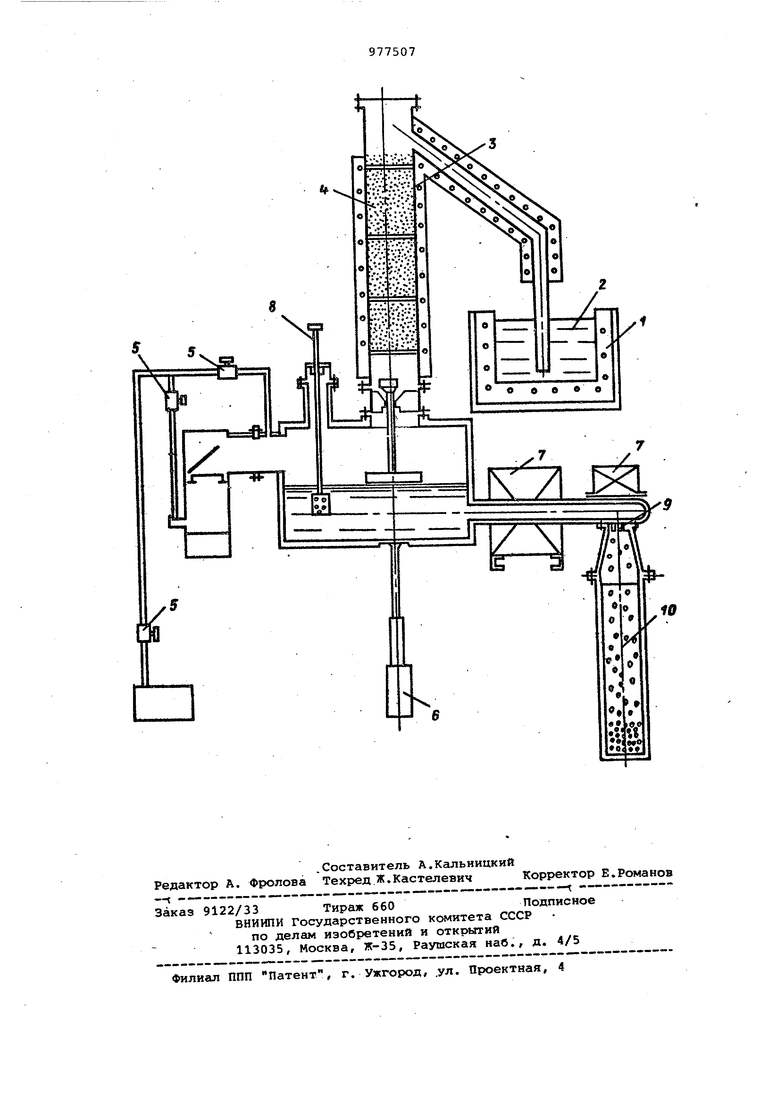

20 что согласно способу рафинирования легкоплавких металлов и сплавов вакуумной дистилляцией с наложением ультразвуковых колебаний в режиме ftaвитации, перед наложением улйтразву25ковых колебаний струю расплавленного металла пропускают через угольный фильтр, в момент наложения ультразвуковых колебаний в расплав вводят легируклцие элементы, после чего расп30лав гранулируют переменным магнитным; полем, охлаждают и кристаллизуют во флюсе в условиях вакуума. На чертеже представлена установка для осуществления способа и полу 1ения низкотемпературного припоя. Установка включает нагревательный элемент тигля 1 с расплавленным припоем 2, подогреваемый кожух фильтра 3 с набором угольных фильтров 4, (Вакуумную систему 5/ ультразвуковой концентратор б, магнитную (постоянную и импульсную) систему 7, устройство введения легирующих элементов 8, фильеру 9, сборник гранул с флюсом 10, Способ реализуют следующим образом. Перед процессом рафинирования в установке создают остаточное давлени равное рт.ст. Промышленно поставляемый припой 2, находящийся в тигле, расплавляют и нагревают до 600°С. Операция удаления нерастворимых в жидком расплаве припоя примесей более тугоплавких интерметаллических соединений, окислов, А также сульфидов производится на угольных фильтрах 4, нагретых в кожухе фильтра до . Применение активированного угля как материала фильтра при температурах до в условиях разрежения 5 10- 5 - рт.ст. обеспечивает условия восстановления окислов свинца и олова до металличес кого, состояния, что дает возможность экономии олова. Операция удаления примесей легколетучих металлов, а также растворенных газов (азот, кислород, водород, сероводород и др.) производится путем интенсивного перемешивания расп лава в вакууме 5 5 1СГ-%шрт. при температурах ЗОО-бОО С с наложением ультразвуковых колебаний в ульт развуковом концентраторе б. В этих условиях парциальное давление летучих металлов составляет 0,8-2 х X рт.ст. Подобная обработка производится в течение 0,5-1 ч. После прохождения очистки на угольных фильтрах 4 и интенсивного перемешивания в ультразвуковом концентраторе 6, в течение 0,5 - одного часа вводят легирующие элементы, например висмут, индий и редкоземельн,ые металлы, цирконий, осмий, гафний и т.п. через устройство введения легирующих элементов 8, не прекращая перемешивания сплава в ультразвуковом концентраторе б в течение 1020 мин. Затем струя расплавленного припоя гранулируется через фильеру 10 под действием магнитной системы 7 в гран1 лы и последние кристаллизуются во флюсе. Благодаря этому предотвращается дальнейший контакт металла с атмосферой и припой сохраняется в высокочиотом состоянии до.момента использования. В результате осуществления способа получен припой состава, вес.%: Олово 61,0-63,5 Висмут 0,15-0,25 Индий0,05-0,10 Редкоземельные металлы 0,2-0,3 Примеси (алю-, миний,мышьяк. Не более 2-10 цинк)каждого Свинец Остальное Количество кислорода не более 1 -10 вес.%. П р и м е. р. Предлагаемым способом изготовляют опытные партии припоев. Качество припоев оценивают по прочностным характеристикам припоя и паяных соединений. . Параллельно проводят изготовление припоя известным способом. Составы, припоев и результаты испытаний сведены в таблице.

Как показали испытания, наилучшим способом очистки припоя ПОС-в1 от окислов, интерметаллидов, сульфидов является метол вакуумной дистилляции с фильтрацией через угольный фильтр, добавки индия при содержании до ОД вес.% способствуют замедлению естественного старения) совместное действие висмута и сурьмы способствует увеличению прочности и улучшению смачивающих свойств припоя до 20%} площадь растекания и прочностные характеристики полученных припоев улучшаются на 20%J прочность паяцых соединений, выполненных припоями с.улучшенными свойствами/на.20% превышает аналогичные значения для соединений, полученных с применением промышленно-поставляемого припоя ПОС 61.

Таким образом, предлагаемый способ позволит получить экономический эффект за счет увеличения производительности процесса пайки, снижения трудоемкости изготовления и повыше- ния качества выпускаемой продукции.

Формула изобретения

Способ рафинирования легкоплавких металлов и сплавов вакуумной дистилляцией с нгшожением ультразвуковых колебаний в режиме кавитации, о т лИ чающийся тем, что, с целью повышения качества легкоплавких припоев, перед наложением ультразвуковых колебаний струю расплавленного металла пропускают через угольный фильтр, в момент наложения ультразвуковых колебаний в расплав вводят легирующие элементы, после чего расплав гранулируют переменным магнитным полем, охлаждают и кристаллизуюТ во флюсе в условиях вакуума. /

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 308Х)79, кл. С 22 В 9/02, 1969.

2.Авторское свидетельство СССР 460311, кл. С 22 В 9/02, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ бесфлюсовой низкотемпературной пайки микрополосковых устройств | 1981 |

|

SU965656A1 |

| УСОВЕРШЕНСТВОВАННЫЙ СПОСОБ ПОЛУЧЕНИЯ ЧЕРНОВОГО ПРИПОЯ | 2018 |

|

RU2764071C2 |

| СПОСОБ СБОРКИ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1999 |

|

RU2171520C2 |

| УСОВЕРШЕНСТВОВАННОЕ ПРОИЗВОДСТВО ОЛОВА, ВКЛЮЧАЮЩЕГО КОМПОЗИЦИЮ, СОДЕРЖАЩУЮ ОЛОВО, СВИНЕЦ, СЕРЕБРО И СУРЬМУ | 2020 |

|

RU2780328C1 |

| СПОСОБ УВЕЛИЧЕНИЯ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ ИЗДЕЛИЙ АВИОНИКИ | 1995 |

|

RU2116172C1 |

| СПОСОБ ПОЛУЧЕНИЯ АВТОМАТНОГО АЛЮМИНИЕВОГО СПЛАВА, СОДЕРЖАЩЕГО МАГНИЙ И СВИНЕЦ | 2013 |

|

RU2564643C2 |

| ВАКУУМНЫЙ АППАРАТ ДЛЯ ВЫДЕЛЕНИЯ ВИСМУТА ИЗ ОЛОВЯННЫХ СПЛАВОВ | 1995 |

|

RU2107104C1 |

| УЛУЧШЕННЫЙ ПРИПОЙ И СПОСОБ ПРОИЗВОДСТВА СВИНЦА ВЫСОКОЙ ЧИСТОТЫ | 2017 |

|

RU2753365C2 |

| ПРИПОЙ НА ОСНОВЕ СВИНЦА | 2013 |

|

RU2547979C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ НИКЕЛЬ-РЕДКОЗЕМЕЛЬНЫЙ МЕТАЛЛ | 2014 |

|

RU2556176C1 |

Авторы

Даты

1982-11-30—Публикация

1981-06-22—Подача