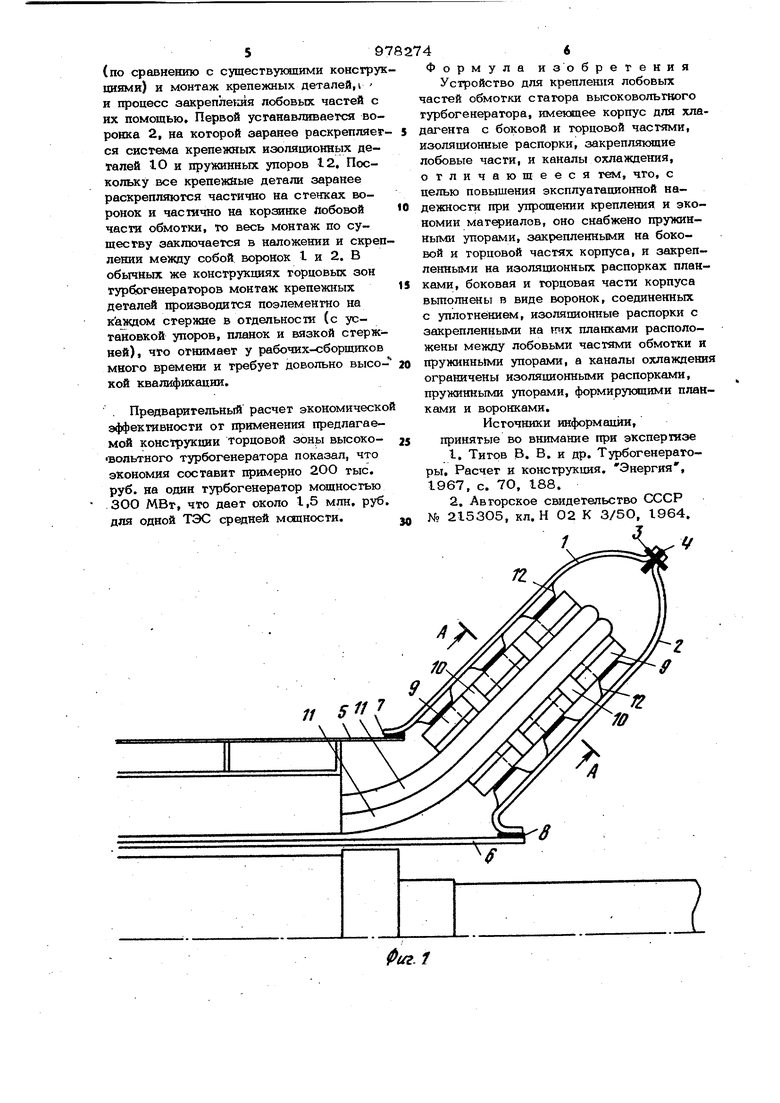

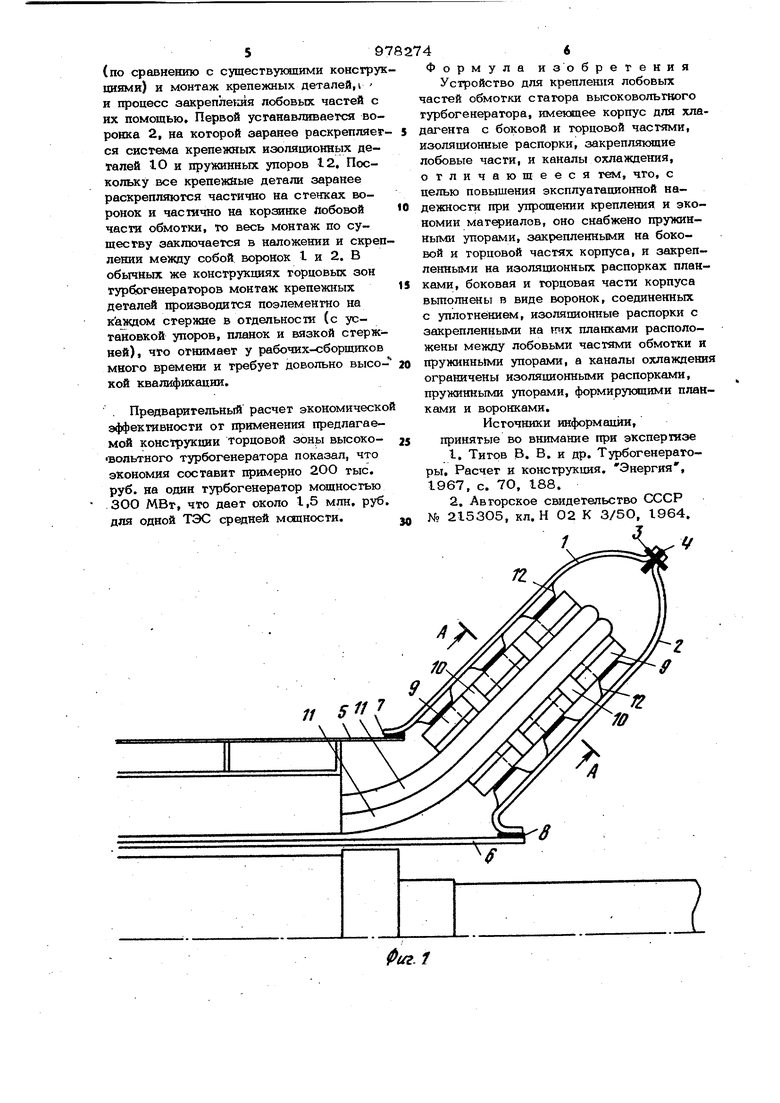

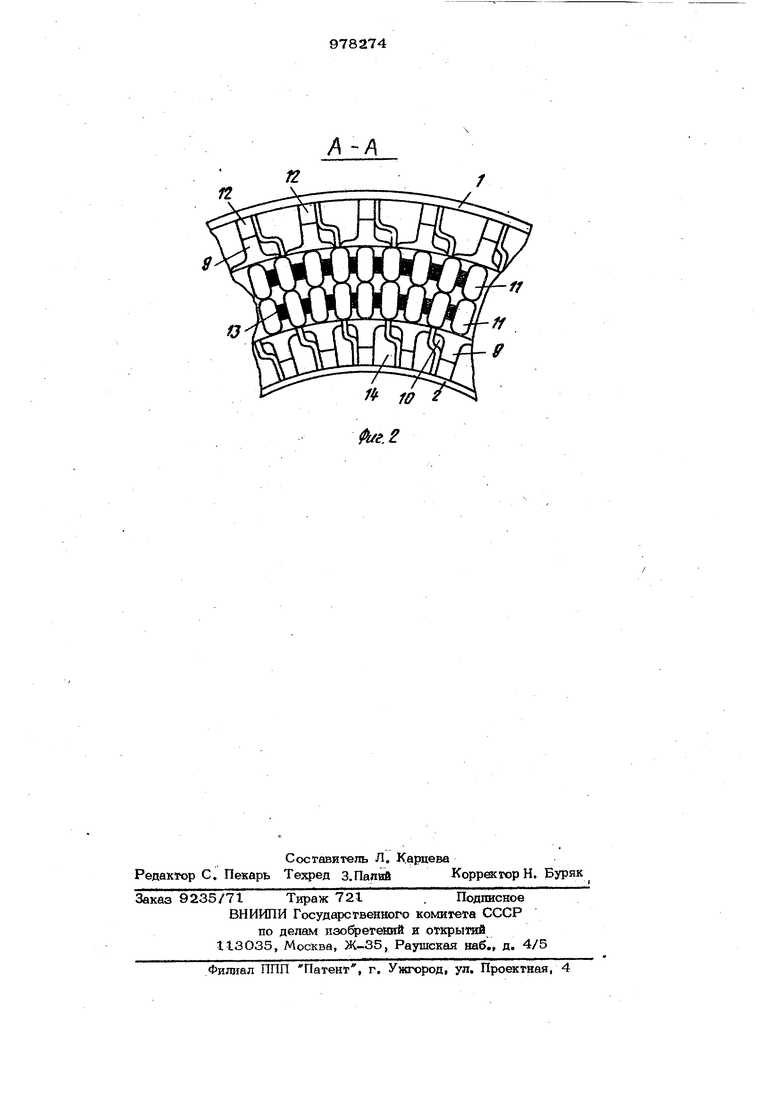

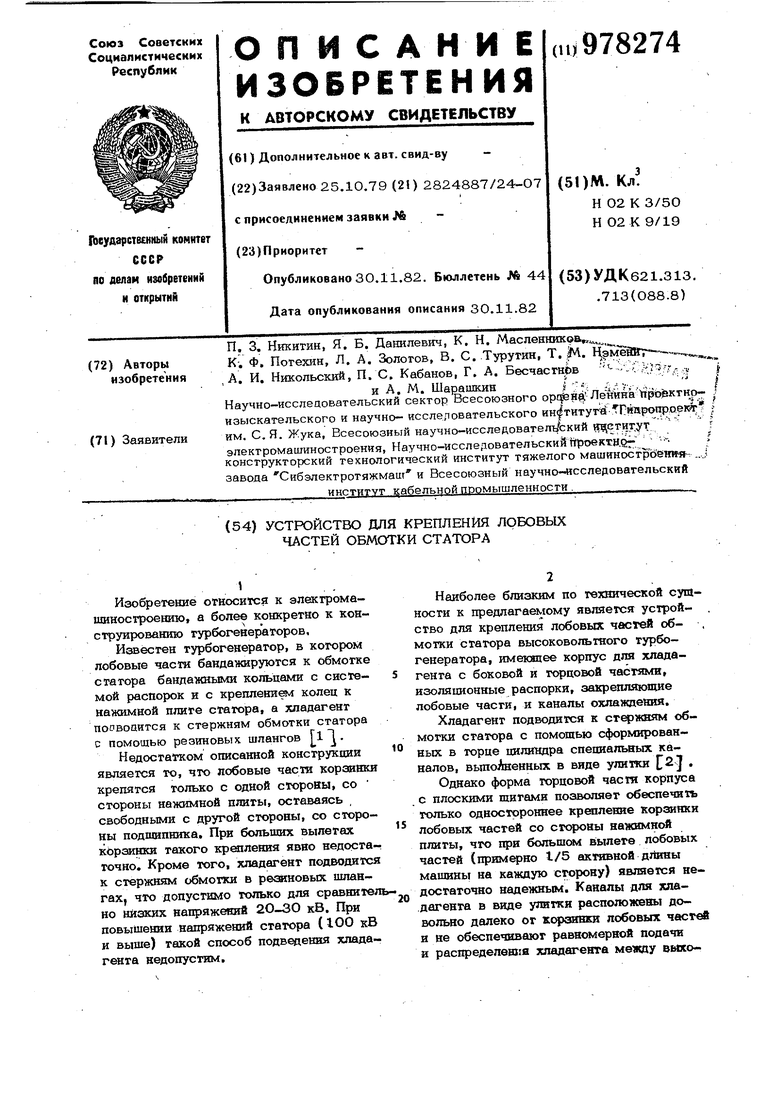

дами из улитки и входами в стержни, ос тается довольно значительный буферный объем. Вся эта конструкш1Я создает: довольно большие трудности при сборке торцовой зоны турбогенератрра, Цилиндрический корпус для хладагента имеет довольно большие размеры и металлоемкость, а также отличается наличием рез ких изломов и углов на поверхности, что ослабляет конструкцию при больших давлениях хладагента изнутри. Целью изобретения является повышение надежности работы турбогенератора упрощение крепления лобовых частей обмотки статора и экономия материалов Указанная цель достигается тем, что устройство снабжено пружинными упорам закрепленными на стенках боковой и тор цовой частей корпуса для хладагента, выполненных в виде двух воронок, соединенных между собой с уплотнением, и закрепленными на изоляционных распорках планками, причем изоляционные распорки с закрепленными на них форми ющими планками расположены между лобовыми частями стержней обмотки статора и пружинными упорами, а каналы охлаждения ограничены изоляционными распорками, пружинными упорами, формируюшими планками и воронками. На фиг, I изображено предлагаемое устройство, продольное сечение; на фиго 2 - сечение А-А на фиг. I. Устройство содержит корпус для хла дагента, состоящий из двух воронок 1 и 2, состыкованных между собой стыковочными узлами 3, с уплотняющей прокладкой 4, Воронка 1 опирается на трубу корпуса генератора 5, а воронка 2 - на разделительный цилиндр 6, В местах крепления воронок I и 2 к трубе корпуса турбогенератора 5 к разделительному цилиндру 6 установлены соответствующие уплотнения 7 и 8. Изоляционные распорки 9, например из бакелита, и прикрепленные к ним фор мирующие планки Ю крепятся временным креплением, например лентой, к ко зинке лобовых частей, образованных стержнями 11, На внутренних стенках воронок 1 и 2 крепятся .пружинные упо ры 12. Между стержнями II раскреплены дополнительные распорки 13, увеличивающие прочность корзинки лобовых частей в тангенциальном направлении. При монтаже воронок 1 и 2 стержни II корзинки лобовых частей оказываются закрепленными с помощью распорок 9 И пружинных упоров 12у формирукяцие планки 10 служат для перекрытия зазоров между изоляционными распорками 9 и создания каналов 14 охлаждения. Стержни II обмотки статора ра;креплены по диаметру, сверху и снизу (т.е. снаружи и изнутри) изоляционными распорками 9, сбоку которых укреплены форма рующие планки Ю, в результате чего образуются каналы 14 для хладагента. Конс1рукция работает следукяцим образом. Воронки 1 и 2 и разделительный цилиндр 6 образуют герметичную емкость, в которую под давлением подается хладагент. От точек подачи хладагента по системе каналов 14 охлаждения протекает в аксиальном направлении, подводится к местам ввода в аксиальные каналы в стержнях обмотки статора, по . которым, в свою очередь, хладагент протекает в торцовую зону.низкого давления. Циркуляция хладагента по торцовой зоне обеспечивает охлаждение статора турбогенератора. Емкость для хладагента, вьшолненная в форме двух воронок, и система распреаеленных по всей окружности торцовой зовы изоляционных распорок и формирукших планок позволяют получить оптимальную с точки зрения охлаждения торцовой зоны турбогенератора и минимума турбулентных завихрений при вводе хладагента в статор систему каналов охлаждения, равномерно распределенных по окружности корзинки лобовых частей, что позвволяет значительно повысить эффективность работы системы охлаждения и снизить нагрев торцовых зон, что в значительной мере повышает надежность работы машины. Наличие системы пружинных упоров, изоляционных распорок и формирующих планок, а также фигурная форма емкости для хладагента в вид воронок и повторяющая форму корзинки лобовых частей позволяет обеспечить надежное закрепление лобовых частей снаружи и изнутри, что при большой их длине, характерной для высоковольтных турбогенераторов (1/5-1/4 от активной длины машины), значительно повышает надежность работы турбогенератора. Кроме того,, воронкообразная форма торцового бака является оптимальной с точки зрения реакции на внутреннее давление хладагента на его стенки, что позволяет значительно увеличить межремонгаый период. Значительно упрощается

(по сравнегапо с существуиляими консгрукциями) и монтаж крепежных деталей, k и процесс эакреплегая лобовых частей с их помощью. Первой усганавливаегся ворокка 2, на которой заранее раскрепляется система крепежных изоляционных деталей Ю и пружинных упоров 12, Поскольку все крепежйые детали заранее раскрепляются частично на стенках воронок и частично на корзинке Лобовой части обмотки, то весь монтаж по существу заключается в наложении и скреплении между собой воронок I и 2. В обычных же конструкциях торцовых зон турбюгенераторов монтаж крепенсных

деталей производится поэлементно на стержне в отдельности (с установкой упоров, планок и вязкой стержней), что отнимает у рабочих-сборщиков много времени и требует довольно высо- кой квалификации.

. Предварительный расчет экономической эффективности от применения предлагаемой конструкции торцовой зоны высоковольтного турбогенератора показал, что экономия составит гфимерно 20О тыс. руб. на один турбогенератор мощностью ЗОО МВт, что дает около 1,5 млн. руб. для одной ТЭС средйей мстаности.

Формула и 30 бретения

Устройство для крепления лобовых частей обмотки статора высоковольтного турбогенератора, имеющее корпус для хладагента с боковой и торцовой частями, изоляционные распорки, закрепляющие лобовые части, и каналы охлаждения, отличающееся тем, что, с целью повышения эксплуатационной надежности при упрощении крепления и экономии материалов, оно снабжено пружинными упорами, закрепленными на боковой и торцовой частях корпуса, и закрепленными на изоляционных распорках планками, боковая и торцовая части корпуса вьшоянены в виде воронок, соединенных с уплотне:нием, изоляционные распорки с закрепленными на tratx планками расположены между лобовьми частями обмотки и пружиннь1ми упорами, а каналы охлаждени ограничены изоляционными распорками, пружинными упорами, формирукяцими планками и воронками.

Источники информации, принятые во внимание при экспертизе

1.Титов В. В, и др. Турбогенераторы, Расчет и конструкция. Энергия , 1967, с. 7О, 188.

2.Авторское свидетельство СХЗСР № 2153О5, кл. Н 02 К 3/5О, 1964.

п.

Фиг.

А-А

г.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для крепления лобовой части обмотки ротора | 1981 |

|

SU1065970A1 |

| Статор электрической машины | 1981 |

|

SU1035727A1 |

| Устройство для крепления лобовых частей обмотки статора электрической машины | 1984 |

|

SU1312684A1 |

| Способ изготовления стержня обмотки статора | 1990 |

|

SU1787306A3 |

| Электрическая машина | 1982 |

|

SU1056377A1 |

| Статор электрической машины | 1983 |

|

SU1119125A1 |

| Устройство для крепления лобовых частей обмотки статора | 1991 |

|

SU1831749A3 |

| Двухмашинный агрегат транспортного средства | 1990 |

|

SU1823081A1 |

| Статор высоковольтной электрической машины | 1989 |

|

SU1781779A1 |

| Магнитопровод электрической машины | 1983 |

|

SU1247986A1 |

Авторы

Даты

1982-11-30—Публикация

1979-10-25—Подача