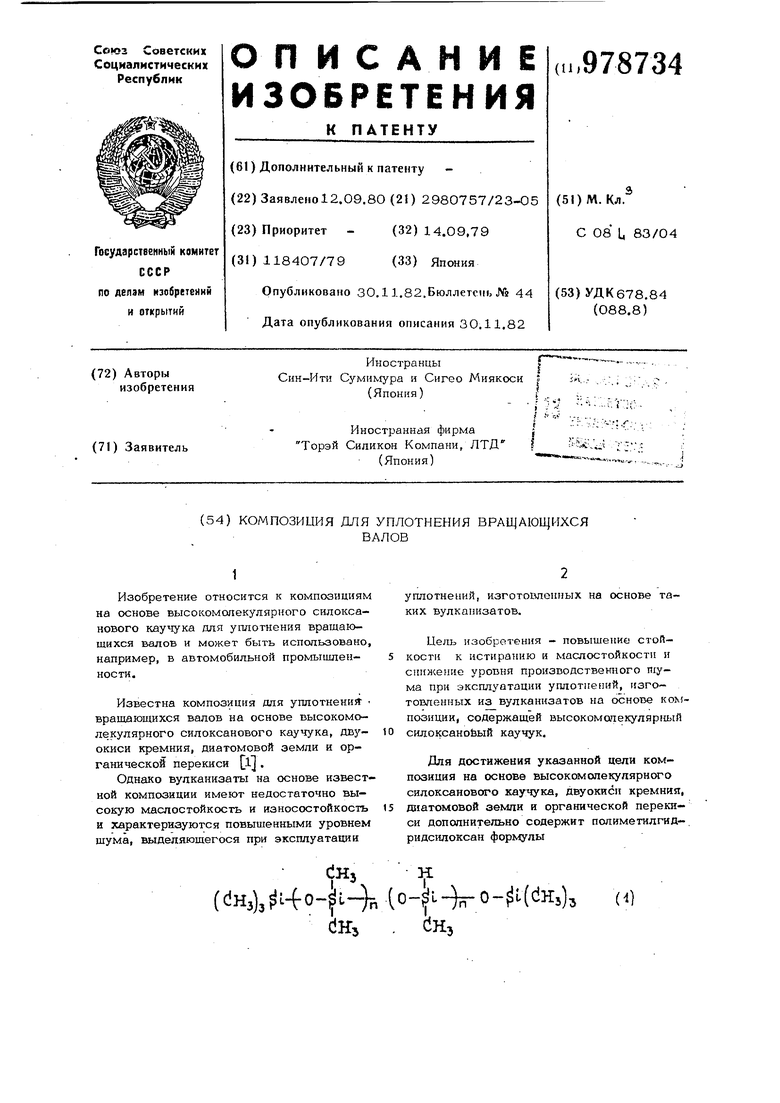

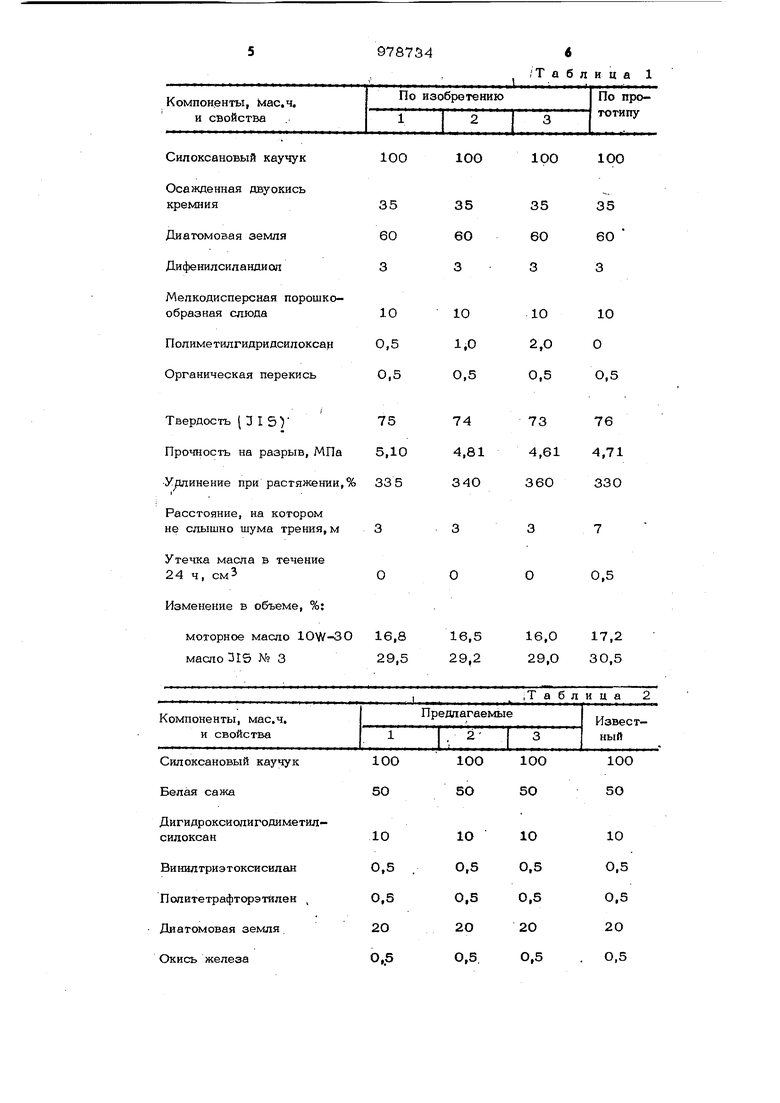

где П 14-16, или (2) при следующем соотношении компонентов, {мае. ч.): СилоксановыЙ каучук 100 Двуокись кремния35-50 Диатомовая земля20-60 Органи ческая перекись0,5-0,6 Полиме тилгидри дсилоксан0,5-2,5 В качестве высокомолекулярного силоксанового каучука композиция содержит полидиметилметилвинилсилоксановый каучук или попидиметилметилвинилметилфенилсилоксановый каучук, в качестве органической перекиси - 2,5-бис трет-бу тилп§рокси-2,5-диметилгексан, перекись 2,4-дихлорбензоила, а- также может содержать перекись бензоила, трет-бутилпербенаоат, перекись дикумила, перекись монохлорбеизоила. Усиливающий наполни- тень - двуокись кремния предствапяет со бой белую сажу, осажденную двуокись кремния или дегидрированную форму этой двуокиси кремния. Кроме того, композиция может содержать целевые добавки, такие как дифенилсиландиол, дифенилметилсиланол, ди гидроксиопигодиметилсилоксан, политетра фторэтилен в виде порошка, графит, окись магния, окись цинка, порошкообразную слюду, термос та билизируюшие добавки. Пример 1.В смеситель загружают 10О мае.ч. полидиметилметилвинил силоксанового каучука содержащего 0,16 мол.% метилви1шсилоксановых, групп (молекулярная масса 25900О), 35 мае, ч. осажденной двуокиси кремния с удельной поверхностью 24О , 6О мае, ч. диатомовой .земли и 3 мае.ч. дифенилсиландиола, тщательно перемешивают в течение 2 ч с повышением температуры от комнатной до 170 С. После охлаждения смеси до температуры не вы 60 С в нее добавляют 10 мас.ч. мел ше ьи с в кодисперсной порошкообразной слюды, по лиметилгидридсилоксак формулы (1) (мол масс 22ОО) в количестве, указанном в табл. 1, и 0,5 мас.ч. пасты, содержащей 50 мас.% силиконового масла и 50 мас.% 2,5-бис(трет-бутилперокси)-2,5-диметил гексана. Полученную композицию гомогенизируют путем перемешивания в двухвалко- Эом смесителе и отверждают в прессе при в течение Ю мин, а затем в термостате при 200с в течение 4 ч. Физико-механические характеристики вул канизованных образцов (твердость, прочность на разрыв, удлинение при растяжении) определяют по общепринятым методикам. Уровень производственного шума определяют следующим образом. Образец отвержденный в форме для масляных уплотнений, помещают в испытательное устройство (тестер). В тестере вращается вал со скоростью 3000 об/мин, 5 наблюдателей медленно отходят от тестера с тем, чтобы определить расстояние, на котором не слышно шума, возникающего за счет трения при вращении вала. В этих же условиях для оценки уплотняющей способности определяют объем утечек масла после непрерывного вращения вала в течение 24 ч, Маслостойкость вулканизатов определяют по изменению объема образцов после их прогрева в течение 70 ч при150с в моторном масле 10W- 30 и в мабле 5 № 3 (кинематическая вязкость 31,96-34,18 сСт при 37, ,анилиновое число 69,5 1,температура вспышки 1 62,7 С), В табл. 1 приведены состав компози-, ций и свойства вулканизатов (пример 1). Пример 2. В смеситель загружают 100 мае.ч. полидиметилметилвинилметилфенилсилоксанового каучука, содержащего 0,2 мол.% метилвинилсилоксановых групп и 4,8 мол.% метилфенилсилоксановых групп (мол. масса 210000), 50 мае. ч. белой сажи с удельной поверхностью 2ОО м /г, 10 мае.ч. дигидроксиолигодиметилсилоксана (мол. масса890), 0,5 мае. ч. винилтриэтоксисилана и 0,5 мае.ч. порошка политетрафторэтилена, тщательно перемещивают в течение 2 ч при . После охлаждения в смесь добавляют 2О мае ч. диатомовой земли, 0,5 мас.ч, окиси железа, метилгидридциклотетрасилоксан формулы 2 в количестве, указанном в табл. 2, и 0,6 мас.ч. перекиси 2.,4-дихлорбензош1а. Полученную смесь гомогенизируют в валковом смесителе и вулканизуют в течение 10 мин при 12О С в прессе, а затем в термостате при 250 С в течение 4 ч. Свойства вулканизатов определяют по методикам, изложеннътм выше. В табл, 2 приведены состав композиций и свойства вулканизатов (пример 2). Таким образом, композиция для уплотнения вращающихся валов содержащая в своем составе полиметилгидридсилоксан, позволяет получать уплотнения с высокими показателями по маслостойкости, износостойкости, обеспечивающие низкий уровень производственного шума.

/Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМООБРАЗУЮЩАЯ РЕЗИНОВАЯ СМЕСЬ (ВАРИАНТЫ) | 2012 |

|

RU2519379C2 |

| Резиновая смесь на основе винилсодержащего силиксанового каучука | 1979 |

|

SU857190A1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2013 |

|

RU2516500C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2004 |

|

RU2285703C2 |

| Вулканизуемая смесь на основе силоксанового каучука | 1971 |

|

SU429075A1 |

| Резиновая смесь на основе винилсилоксанового каучука | 1980 |

|

SU887599A1 |

| Резиновая смесь | 1984 |

|

SU1573022A1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ | 2005 |

|

RU2293095C1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ ФТОРСИЛОКСАНОВОГО КАУЧУКА | 2005 |

|

RU2271375C1 |

| Резиновая смесь на основе высокомолекулярного метилвинилсилоксанового каучука | 2002 |

|

RU2224774C1 |

Авторы

Даты

1982-11-30—Публикация

1980-09-12—Подача