(54) АППАРАТ ДЛЯ МОКРОЙ ОЧИСТКИ ГАЗА

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ МИКРОБИОЛОГИЧЕСКОЙ ОЧИСТКИ ВОЗДУХА | 2012 |

|

RU2494145C1 |

| Центробежный скруббер | 1982 |

|

SU1194468A1 |

| Центробежный скруббер | 1990 |

|

SU1797964A1 |

| Устройство для мокрой очистки газов | 1990 |

|

SU1733058A1 |

| МОКРЫЙ СКРУББЕР | 2012 |

|

RU2490055C1 |

| Устройство для очистки газа | 1985 |

|

SU1331543A1 |

| Устройство для мокрой очистки газа | 1990 |

|

SU1757720A1 |

| АППАРАТ ДЛЯ МОКРОЙ ОЧИСТКИ ГАЗА | 1996 |

|

RU2106182C1 |

| Устройство для мокрого пылеулавливания | 2016 |

|

RU2618566C1 |

| Газопромыватель | 1978 |

|

SU736995A1 |

1

Изобретение относится к области очистки газа от пыли мокрыми пылеуловителями и может быть использованов различных отраслях промышленности, например для очистки газового потока от дрожжевой пыли при производстве кормовых дрожжей.

Известен аппарат для мокрой очистки газа, включающий частично заполненный жидкостью корпус, внутри которого расположено разбрызгивающее устройство, выполненное в виде ротора, снабжено приводом Г 1 .

Недостаток аппарата заключается в том, что возможен унос с потоком час- .тиц пыли достаточно малых размеров, отделение которых с помощью инерционного осаждения на поверхностях без предварительного смачивания частиц в зо.не промывки недостаточно эффективно.20

Наиболее близким к, изобретению по технической сущности и достигаемому результату является аппарат для мокрой очистки газа, содержащий корпус

с крышкой, частично заполненный кйдкостью, включающий рабочую и отстойную камеры, инерционный,влагоотделитель, в рабочей камере установлен разбрызгиватель в виде барабана с упругими нитями, снабженный приводом 2.

Промывка запыленного газового потока осуществляется при его контакте с брь1згами жидкости, образующимися при срыве пленок лопаток вращающегося колеса за счет центробежных сил. Однако при этом не обеспечивается высокой плотности орошения и дисперсности распыливаемой жидкости, и следовательно высокого качества промывки газового потока.

Целью изобретения является повышение качества промывки запыленного газового потока.

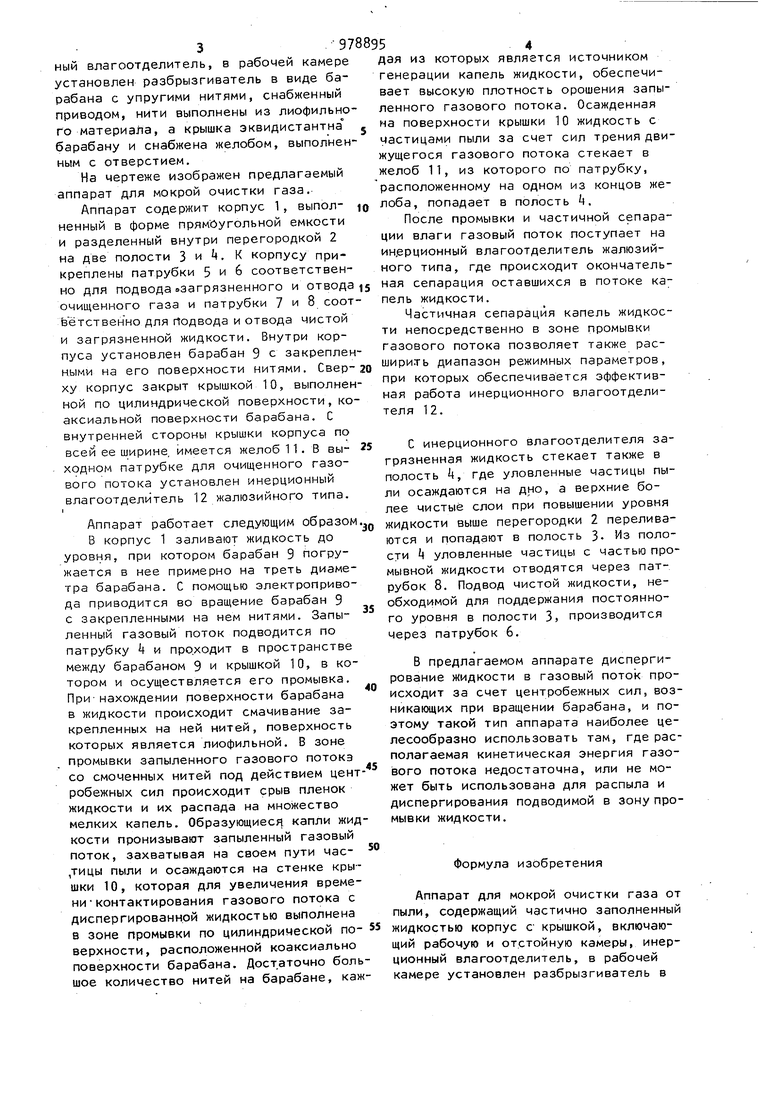

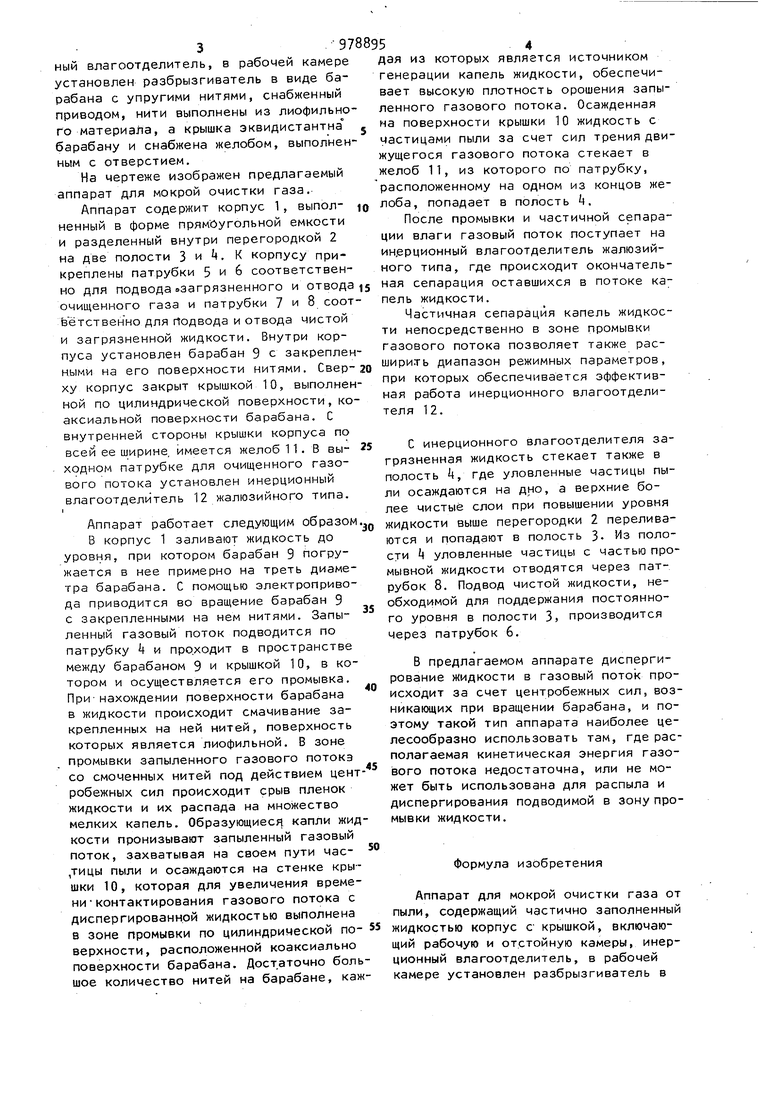

Цель достигается тем, что в аппарате для мокрой очистки газа от пыли, содержащем Частично заполненнь1й жидкостью корпус с крышкой, включающий рабочую и отстойную камеры, инерционный влагоотделитель, в рабочей камере установлен разбрызгиватель в виде барабана с упругими нитями, снабженный приводом, нити выполнены из лиофильно го материала, а крышка эквидистантна барабану и снабжена желобом, выполнен ным с отверстием. На чертеже изображен предлагаемый аппарат для мокрой очистки газа. Аппарат содержит корпус 1, выполненный в форме прямоугольной емкости и разделенный внутри перегородкой 2 на две полости 3 и . К корпусу прикреплены патрубки 5 и 6 соответственно для подвода загрязненного и отвода очищенного газа и патрубки 7 и 8 соот ветственно для Подвода и отвода чистой и загрязненной жидкости. Внутри корпуса установлен барабан 9 с закреплен ными на его поверхности нитями. Сверху корпус закрыт крышкой 10, выполнен ной по цилиндрической поверхности, ко аксиальной поверхности барабана. С внутренней стороны крышки корпуса по всей ее ширине, имеется желоб 11. В выходном патрубке для очищенного газового потока установлен инерционный влагоотделитель 12 жалюзийного типа. Аппарат работает следующим образом В корпус 1 заливают жидкость до уровня, при котором барабан 9 погружается в нее примерно на треть диаметра барабана. С помощью электропривода приводится во вращение барабан 9 с закрепленными на нем нитями. Запыленный газовый поток подводится по патрубку k и проходит в пространстве между барабаном 9 и крышкой 10, в котором и осуществляется его промывка. При-нахождении поверхности барабана в жидкости происходит смачивание закрепленных на ней нитей, поверхность которых является лиофильной. В зоне промывки запыленного газового потока со смоченных нитей под действием цент робежных сил происходит срыв пленок жидкости и их распада на множество мелких капель. Образующиеся капли жид кости пронизывают запыленный газовый ПОТОК, захватывая на своем пути час,тицы пыли и осаждаются на стенке крышки 10, которая для увеличения времени контактирования газового потока с диспергированной жидкостью выполнена а зоне промывки по цилиндрической поверхности, расположенной коаксиально поверхности барабана. Дост аточно боль шое количество нитей на барабане, каж дая из которых является источником генерации капель жидкости, обеспечивает высокую плотность орошения запыленного газового потока. Осажденная на поверхности крышки 10 жидкость с частицами пыли за счет сил трения движущегося газового потока стекает в желоб 11, из которого по патрубку, расположенному на одном из концов желоба, попадает в полость k, После промывки и частичной сепарации влаги газовый поток поступает на ин.ерционный влагоотделитель жалюзийного типа, где происходит окончатель сепарация оставшихся в потоке капель жидкости. Частичная сепарация капель жидкос непосредственно в зоне промывки газового потока позволяет также расширить диапазон режимных параметров, Р которых обеспечивается эффективная работа инерционного влагоотделителя 12. С инерционного влагоотделителя загрязненная жидкость стекает также в полость k, где уловленные частицы пыли осаждаются на дно, а верхние более чистые слои при повышении уровня жидкости выше перегородки 2 переливаются и попадают в полость 3- Из полости 4 уловленные частицы с частью промывной жидкости отводятся через патрубок 8. Подвод чистой жидкости, необходимой для поддержания постоянного уровня в полости 3) производится через патрубок 6. В предлагаемом аппарате диспергирование жидкости в газовый поток происходит за счет центробежных сил, возникающих при вращении барабана, и поэтому такой тип аппарата наиболее целесообразно использовать там, где располагаемая кинетическая энергия газового потока недостаточна, или не может быть использована для распыла и диспергирования подводимой в зону промывки жидкости. Формула изобретения Аппарат для мокрой очистки газа от пыли, содержащий частично заполненный жидкостью корпус с крышкой, включающий рабочую и отстойную камеры, инерционный влагоотделитель, в рабочей камере установлен разбрызгиватель в

5578895«

виде барабана с упругими нитями, сиаб- Источники информации,

женный приводом, отличающий-принятые во внимание при экспертизе с я тем, что, с целью повышения качес- 1. Авторское свидетельство СССР

тва промывки, нити выполнены из лио-fF 69188, кл. В 01 D 45/10, IS. фильного материала, а крышка эквидис- 5 2. Патент Японии Vf 52-33827,

тантна барабану и снабжена желобом,кл. 72 С 53, опублик. 31«08.77, Н Ц

выполненным с отверстием..

Авторы

Даты

1982-12-07—Публикация

1980-04-28—Подача