Изобретение относится к получению искусственной кожи, в частности к композициям для изготовления технической искусственной кожи, применяемой, например, для обивки салонов транспортных средств .(самолетов, автомобилей и т.д.)

Для изготовления технической искусственной кожи.используются композиции на основе поливинилхлорида ПВХ в качестве пленкообразователя.

Известна композиция 1 для изготовления обивочной искусственной кожи (винилискожа), содержащая, мае.ч.:

ПВХ100

Дибутилфталат15

Диоктилфталат35

Масло веретенное 10 Пигменты

и наполнители 13-15 На основе данной- композиции получают искусственную кожу (с использованием технической ткани), предназначенную для обивки мягких сидений автомобилей и других видов транспорта.

Недостатками указанной композиции являются низкая морозостойкость 1 получаемой кожи (), что затрудняет ее использование в средствах транспорта в условиях Сибири и Крайrfero Севера; довольно значительная жесткость (15-17 г)i наличие большого количества (до 50%) пластификаторов , которые с течением времени мигрируют на поверхность, в результате чего материал стареет, становится еще более жестким, ломким, хрупким; значительная горючесть. Предел горения составляет 20% (кислородный индекс - 28%) 2j. Введение антипире нрв позволяет лишь несколько улучшить этот показатель. Так, при содержании трехокиси сурьмы () в количестве 10% предел горения равен 25% (кислородный индекс - 33%) f2j. Даже использование дефицитных хлорированных пластификаторов не позволяет получить искусственную кожу с пределом горения выше 35% 3j.Наиболее. близкой к предлагаемой по достигаемому эффекту является композиция 4 на основе полиуретанов (ПУ), включакиая, мас.ч.:

Полиуретановый

эластомер на

основе полиэтиленадипинатгли30 коля, дифенилметан-4,4 -диизоцианата, 1,4-бутандиола (с 4,2% азота) Двуокись титана Ди(етилформамид Ацетон I Циклогёксанон Кожу из композиции 4j получают следующим образом. Нетканую основу из нейлонового волокна пропитывают 20%-ным раство ром указанного выше полиуретановог эластомера вдиметилформамиде, затем этот же раствор наносят до массы мате риала 120 г/м, после чего на 30 мин опускают в водный раствор с 50% диметилформамида при и сушат до полного удаления растворителя. Сверху наносят приведенный выше состав массой 2 г/м и сушат до уд ления растворителей. . Искусственная кожа на основе ПУ более эластична (жесткость 3-6 г), чем искусственная кожа на основе ПВХ, дольше сохраняет физико-механ ческие свойства, т.е. не стареет (пример 7). Она может применяться в качестве заменителя натуральной кожи как обивочный материал, im« изготовления спортивных мячей и т. Однако получаемый материал имеет невысокую морозостойкость (-45 и он горюч (кислородный индекс сос тавляет 21%), что затрудняет его использование в средствах транспор Целью изобретения является снижение горючести и повышение морозо стойкости искусственной кожи. Поставленная цель достигается тем, что композиция для получения технической искусственной кожи, вк чающая полимерный пленкообразователь, пигмент и органический растворитель, в качестве полимерного пленкообразователя содержит смесь сополимера 87-91 мол.% винилиденфторида с 9-13 мол.% гексафторпроп лена и сополимера 73-77 мол.% вини ленфторида 23-27 мол.% гексафторпропилена в массовом соотношении о 40; 60 до 60:40, в качестве раство рителя - метилэтилкетон или этилацетат и дополнительно тонкодиспер ный низкомолекулярный политетрафто этилен с молекулярной массой 30000 50000) при следующем соотнсмаении компонентов, мас.%: Сополимер винилиденфторида(87-91 мол.%) 7,2-14,4 с гексафторпроиленом(9-13 мол.%) Сополимер винилденфторида (7377 моль.%) с гексафторпропиленом (23-27 моль.%) 7,2-14,4 Пигмент 0,5-2,4 Тонкодисперсный низкомолекулярный политетрафторэтилен (молекулярная масса 3000050000) 1,8-4,8 Растворитель (метилэтикетон или этилацетат) Остальное При исследовании свойств растворов указанных сополимеров установлено, что сополимер винилиденфторида (ВДФ) с гексафторпроп иленом (ГФП) с содержанием ВДФ 87-91 мол.% (термопласт) образует пленку, которая, однако, является жесткой, неэластичной, с большим остаточным удлинением. Из раствора сополимера БДФ с ГФП с 73-77 мол.% ВДФ (фторкаучук) получить бездефектную пленку практически невозможно, наблюдается пузырение, растрескивание, механическая прочность подобной крайне низка. Однако смесь этих сополимеров в массовом соотношении от 40:60 до 60:40 позволяет получить искусственную кожу, сочетающую высокую эластичность с большой прочностью при изгибе, невысокой жесткостью, а также с высокими показателями морозостойкости и предела горения. Без введения низкомолекулярного (молекулярная масса 3000050000-) тонкодисперсного политетрафторэтилена (ПТФЭ)адгезия пленки к дублируемой ткани низка, искусственная кожа легко расслаивается. Пример 1. В колбу, снабженную мешалкой и обратным холодильником, загружают 72 г сополимера ВДФ (87 мол.%) с ГФП (13моль.%), 108 г сополимера ВДФ (73 мол. ) с ГФП 7 мол. %). Массовое соотношение сополимеров 40:60. Затем загружают 797 г метилэтилкетона (МЭК), Растворение компонентов производят при перемешивании 4 ч при . Полученный раствор загружают в шаровую мельницу и в нее добавляют 18 г низкомолекулярного тонкодисперсного ПТФЭ (молекулярная масса 30000) 2,5 г окиси хрома (СглОд) и 2,5 г двуокиси титана (Т1р„). Диспергирование, ведут 6ч. Готовую композицию фильтруют. Пример 2. В соответствии с технологией примера 1 готовят композицию из 100 г сополимера ВДФ (89 мол.%)-С ГФП (11 мол.%), 100 г сополимера ВДФ (75 мол.%) с ГФП (25 мол.%), 754 г МЭК, 30 Г низкомолекулярного тонкодисперсного ПТФЭ (молекулярная масса 30000), 8 г и 8 г Т i 0 . Массовое соотношение сополимеров 50:50. Пример 3. В соответствии с технологией примера 1 готовят ком позицию из 144 г сополимера ВДФ (91 мол.%) с ГФП (9 мол.%), 96 г сополимера ВДФ (77 мол.%) с ГФП (23 мол.%), 688 г МЭК, 48 г низкомолекулярного тонкоднсперсного ПТФЭ (молекулярная масса 30000),.12 г С и 12 г TiOg. Массовое соотношение сополимеров 60:40. П р и м е р 4. На рифайнер-вальцах при 40-50 0 при зазоре 1,5-2 мм до образования однородной прозрачной пленки вальцуют 100 г сополимера ВДФ (75 мол.%) с ГФП (25 мол.%) небольшими порциями вводят 100 г сополимера ВДФ (89 м6л.%) с ГФП (11 мол.%), 30 г низкомолекулярного тонкодисперсного ПТФЭ (мoJ eкyляpнaя масса 30000), 7,8 г крона свинцового желтого, 0,2 г пигмента железоокисного красного, 8 г TiO-. Массовое соотношение сополимера 50:50 Вальцевание производят 30 мин при 70-80 С. Полученную пленку растворяют в 754 г метилэтилкетона в колбе при перемешивании 4 ч при 2025 С. Готовую композицию фильтруют П р им ер 5f. В соответствии с технологией примера 4 готовят ком позицию из 108 г сополимера ВДФ (89 мол.%) с ГФП (11 мол.%), 72 г сополимера ВДФ (75 мол.%) с ГФП (25 мол.%), 18. г низкомолекулярного тонкодисперсного ПТФЭ (молекулярная масса 50000), 2,5 г TiO, 2,5 г Сг-0 и 797 г этилацетата. Массовое соотношение сополимеров 60:40. Пример 6. В соответствии с технологией примера 4 готовят ком позицию из 96 г сополимера ВДФ (89 мол.%) с ГФП (11 мол.%), 144 г 9 . сополимера ВДФ (75 мол.%) с ГФП (25 мол.%), 48 г низкомолекулярного тонкодисперсного ПТФЭ (молекулярная масса 50000) , 12 г TIO, 11,6 г крона свинцового желтого, 0,4 г пигмента железоокисного красного и 688, г этилацетата. Массовое соотношение сополимеров 40:60. Пример 7 (контрольный по прототипу). В колбу, снабженную мешалкой, обратным холодильником, термометром, трубочкой для подачи азота, загружают 186 г этнленгликоля, включают мешалку, подают азот и небольшими порциями загружают 296 г адипиновой кислоты. Реакцион.ную массу нагревают до 170 С и вы- держивают при этой температуре 2 ч, после чего температуру снижают до 40с и выключают азот. В колбу добавляют 800 г хлорбензола, перемешивают 30 мин, затем вводят 500 г дифенилметан-4,4-диизоцианата. Реакционную смесь перемешивают 1 ч и вводят 90 г 1,4-бутандиола, после чего перемешивают 2ч, отгоняют хлорбензол и готовый продукт высушивсцот в вакуум-сушильном шкафу до постоянного веса. Для получения основной кслшози-, ции 200 г синтезированного полиуретанового эластомера растворяют в колбе при перемешиваний в 800 г диметилформамида. Для получения покрывной композиции в колбе при пере-, мешивании растворяют 10 г полиуретанового эластомера в смеси растворителей, г: диметилформамид 56} .ацетон 62; циклогексанон 64. Полученный раствор загружают в шаровую мельницу, добавляют 6 г двуокиси титана. Диспергирование ведут 6 ч, готовую композицию фильтруют. Кожу из полученных композиций готовят в соответствии технологии, описанной в примере 5. Составы композиций, полученные по примерам 1-6, приведены в табл. 1. Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЭЛАСТИЧНОГО СОПОЛИМЕРА ВИНИЛИДЕНФТОРИДА С 25-30 МОЛ.% ГЕКСАФТОРПРОПИЛЕНА | 1999 |

|

RU2158274C1 |

| НИЗКОМОЛЕКУЛЯРНЫЕ ТРОЙНЫЕ СОПОЛИМЕРЫ ВИНИЛИДЕНФТОРИДА, ОТВЕРЖДАЕМЫЕ ПРИ НИЗКОЙ ТЕМПЕРАТУРЕ, В КАЧЕСТВЕ ОСНОВЫ ТЕРМОАГРЕССИВОСТОЙКИХ ГЕРМЕТИКОВ И ЗАЩИТНЫХ ПОКРЫТИЙ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1994 |

|

RU2074199C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ВИНИЛИДЕНФТОРИДА С 5-12 МОЛ.% ГЕКСАФТОРПРОПИЛЕНА | 1999 |

|

RU2164922C2 |

| ПОРОШКОВЫЕ КОМПОЗИЦИИ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ С ВЫСОКИМ ГЛЯНЦЕМ И ПРИМЕНЕНИЕ ДЛЯ ИХ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ВИНИЛИДЕНФТОРИДА | 1994 |

|

RU2140429C1 |

| ЛАТЕКС ФТОРПОЛИМЕРА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ФТОРПОЛИМЕР | 2005 |

|

RU2376332C2 |

| НИЗКОМОЛЕКУЛЯРНЫЕ ТРОЙНЫЕ СОПОЛИМЕРЫ ВИНИЛИДЕНФТОРИДА И МОНОМЕРА, СОДЕРЖАЩЕГО ФТОРСУЛЬФАТНУЮ ГРУППУ | 2010 |

|

RU2432366C1 |

| СПОСОБ ХИМИЧЕСКОЙ МОДИФИКАЦИИ СОПОЛИМЕРОВ ВИНИЛИДЕНФТОРИДА | 2010 |

|

RU2452746C2 |

| 4-(2,2,3,3-Тетрафторпропилоксисульфонил)-4 @ -/N-(2-ацетоксиэтил)-N-этиламино/азобензол в качестве красителя для гомо- или сополимеров винилиденфторида и окрашенная композиция на его основе | 1989 |

|

SU1818330A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ НА ОСНОВЕ ВИНИЛИДЕНФТОРИДА | 2001 |

|

RU2200167C1 |

| СОПОЛИМЕРЫ НА ОСНОВЕ ВИНИЛИДЕНФТОРИДА ДЛЯ ТЕРМОАГРЕССИВОСТОЙКИХ МАТЕРИАЛОВ | 2013 |

|

RU2522590C1 |

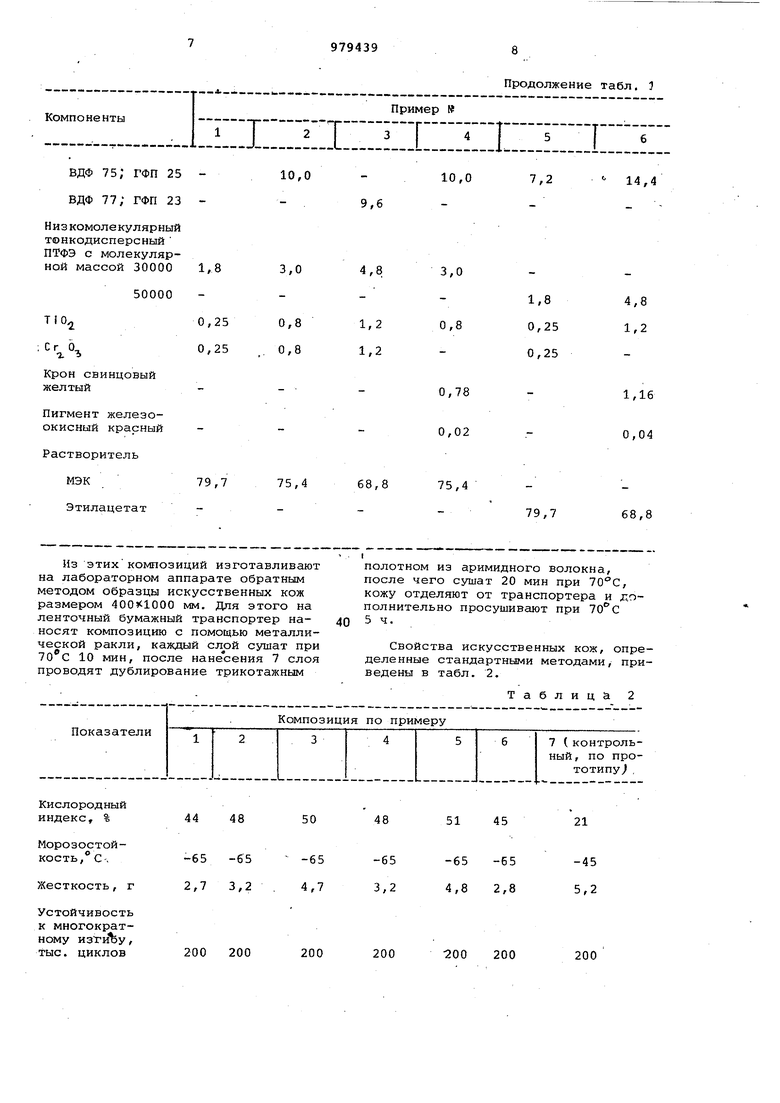

Сополимер I мол.%:

ВДФ 87f ГФП 13 7,20

ВДФ 89} ГФП 11 10,0 ВДФ 91; ГФП 9

Сополимер 11 состава, мол.%:

ВДФ-73; ГФП 27 10,8

9,6

10;8

10,0 14,4

ВДФ 75; ГФП 25 ВДФ 77; ГФП 23 Низкомолекулярный тонкодисперсный ПТФЭ с молекулярной массой 30000

50000

; Сг 0,

Крон свинцовый желтый

Пигмент желеэоокисный красный Растворитель

МЭК

Этилацетат Нз этих композиций изготавливают на лабораторном аппарате обратным методом образцы искусственных кож размером мм. Для этого на ленточный бумажный транспортер наносят композицию с помощью металлической ракли, каждый сушат при 10 мин, после нанесения 7 слоя проводят дублирование трикотажным

200

200 200

Продолжение табл. 5

10,0

7,2

14,4

3,0

1,8

4,8

0,8

0,25 1,2

0,25

0,78

1,16 0,02 0,04

75,4

79,7

68,8

200

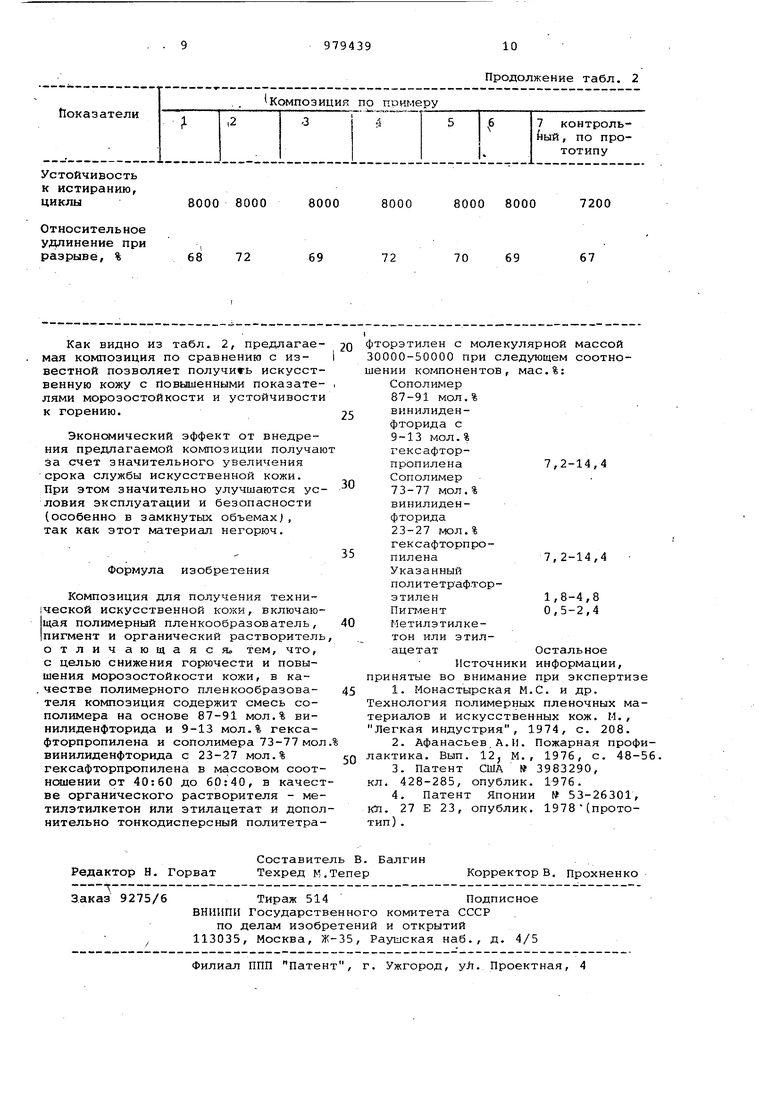

-200 200 полотном из аримидного волокна, после чего сушат 20 мин при 70С, кожу отделяют от транспортера и дополнительно просушивают при 5 ч. Свойства искусственных кож, определенные стандартными методами, приведены в табл. 2. Таблица 2 Устойчивость к истиранию, 8000 8000 8000 циклы Относительное удлинение при разрыве, % 68 72

Продолжение табл. 2 8000 8000 8000 7200 70 69

Авторы

Даты

1982-12-07—Публикация

1981-01-04—Подача