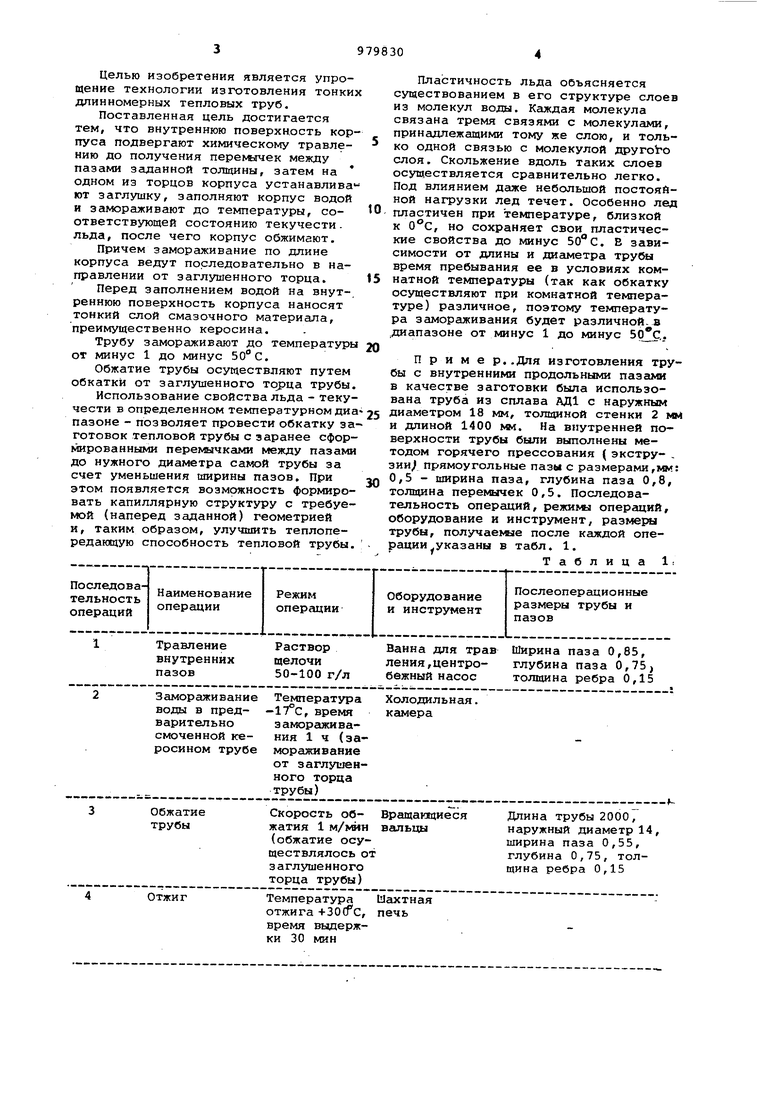

Целью изобретения является упрощение технологии изготовления тонких длинномерных тепловых труб. Поставленная цель достигается тем, что внутреннюю поверхность корпуса подвергают химическому травлению до получения перекычек между пазами заданной толщины, затем на одном из торцов корпуса устанавливав ют заглушку, заполняют корпус водой и замораживают до температуры, соответствующей состоянию текучести льда, после чего корпус обжимают. Причем замораживание по длине корпуса ведут последовательно в направлении от заглушенного торца. Перед заполнением водой на внутреннюю поверхность корпуса наносят тонкий слой смазочного материала, преимущественно керосина. Трубу замораживают до температуры от минус 1 до минус 50°С. Обжатие трубы осуществляют путем обкатки от заглушенного торца трубы Использование свойства льда - теку чести в определенном температурном ди пазоне - позволяет провести обкатку за готовок тепловой трубы с заранее сфор мированными пере1и&|ЧКс1МИ между пазами до нужного диаметра самой трубы за счет уменьшения ширины пазов. При этом появляется возможность формировать капиллярную структуру с требуемой (наперед заданной) геометрией и, таким образом, улучшить теплопереданвдую способность тепловой трубы Пластичность льда объясняется существованием в его структуре слоев из молекул воды. Каждая молекула связана тремя связями с молекулами, принадлежащими тому же слою, и только одной связью с молекулой друго о слоя. Скольжение вдоль таких слоев осуществляется сравнительно легко. Под влиянием даже небольшой постояйной нагрузки лед течет. Особенно лед пластичен при температуре, близкой к 0°С, но сохраняет свои пластические свойства до минус . В зависимости от длины и диг1метра трубы время пребывания ее в условиях комнатной температуры (так как обкатку осуществляют при комнатной температуре) различное, поэтому температура заморсокивания будет различной-в ,диапазоне от минус 1 до минус 50.. Пример..Для изготовления трубы с внутренними продольными пазами в качестве заготовки была использована труба из сплава АД1 с наружным диаметром 18 мм, толщиной стенки 2 мм и длиной 1400 мм. На внутренней поверхности трубы были выполнены методом горячего прессования ( экстру- . зии/ прямоугольные пазы с размерами,мм: 0,5 - ширина паза, глубина паза 0,8, толщина перемычек 0,5. Последовательность операций, режимы операций, оборудование и инструмент, размеры трубы, получаемые после кгикдой операции указаны в табл. 1. Таблица 1:

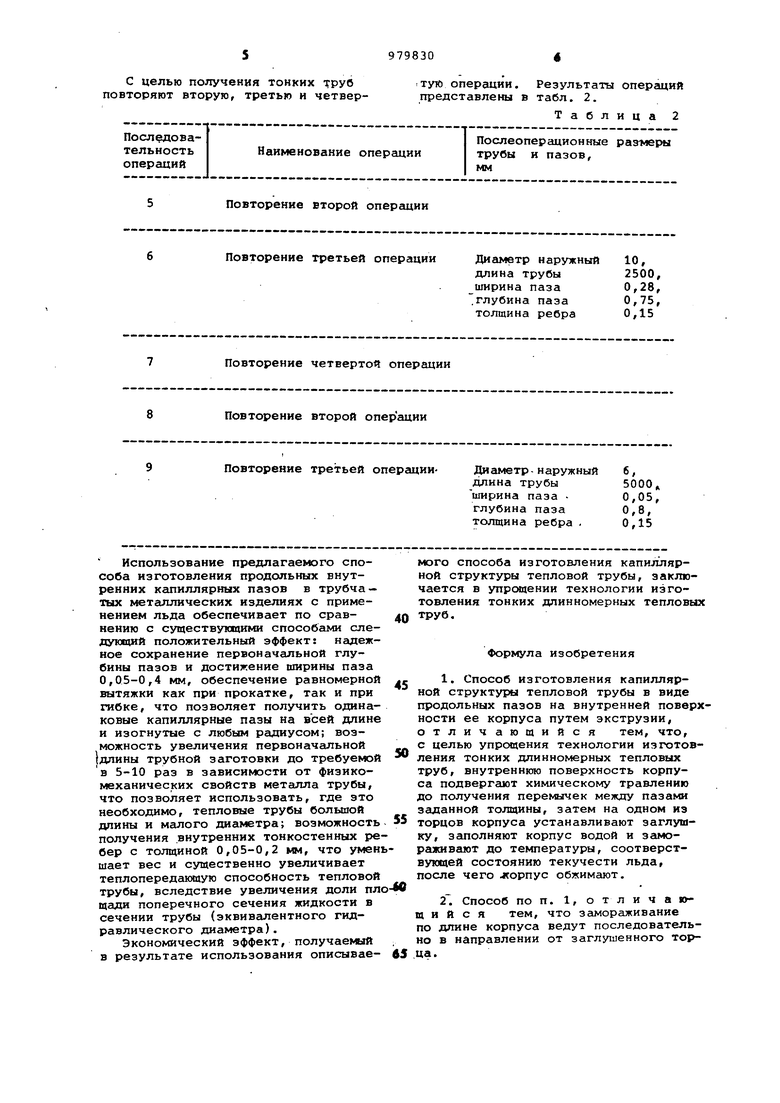

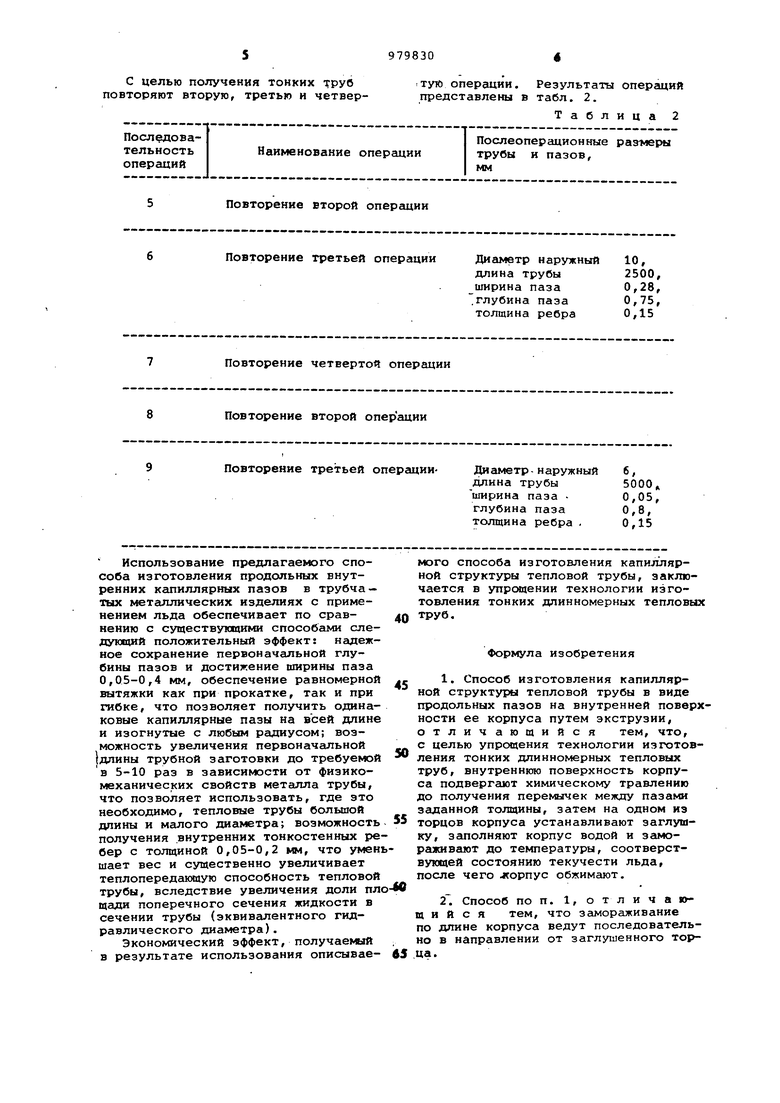

С целью получения тонких тРУб повторяют вторую, третью и четверПосл доваНаименование операции

тельиость

операций

Повторение второй операции

тую операции. Результаты операций представлены в табл. 2.

Таблица 2

Послеоперационные размеры

трубы и пазов,

мм

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полых изделий, преимущественно шаров | 1990 |

|

SU1779456A1 |

| СПОСОБ И УСТРОЙСТВО НИЗКОТЕМПЕРАТУРНОЙ ЭКСТРУЗИИ ДЛЯ ЭНЕРГООПТИМИЗИРОВАННОГО И АДАПТИРОВАННОГО ПО ВЯЗКОСТИ МИКРОСТРУКТУРИРОВАНИЯ ЗАМОРОЖЕННЫХ АЭРИРОВАННЫХ МАСС | 2005 |

|

RU2358434C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУЛУЧЕПРЕЛОМЛЯЮЩЕГО МИКРОСТРУКТУРНОГО ОПТИЧЕСКОГО ВОЛОКНА | 2010 |

|

RU2437129C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ДЛИННОМЕРНЫХ МНОГОСЛОЙНЫХ БИМЕТАЛЛИЧЕСКИХ ТРУБ БОЛЬШОГО ДИАМЕТРА ДЛЯ ТРАНСПОРТИРОВКИ УГЛЕВОДОРОДОВ С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ СЕРЫ | 2013 |

|

RU2547361C2 |

| СПОСОБ ПРОИЗВОДСТВА ДЛИННОМЕРНЫХ МНОГОСЛОЙНЫХ БИМЕТАЛЛИЧЕСКИХ ТРУБ БОЛЬШОГО ДИАМЕТРА С ПОВЫШЕННЫМ РЕСУРСОМ ЭКСПЛУАТАЦИИ В АГРЕССИВНЫХ СРЕДАХ ДЛЯ ТРАНСПОРТИРОВКИ УГЛЕВОДОРОДОВ С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ СЕРЫ | 2012 |

|

RU2523407C1 |

| Способ изготовления фитиля тепловой трубы | 1980 |

|

SU975158A1 |

| Тепловая труба | 1981 |

|

SU983430A1 |

| Способ получения порошковой капиллярной структуры в длинномерных трубчатых элементах тепловых труб | 2017 |

|

RU2653392C1 |

| КОНДЕНСАТОР КОНТУРНОЙ ТЕПЛОВОЙ ТРУБЫ | 2005 |

|

RU2290585C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ВОЛНОВОДОВ ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ | 2017 |

|

RU2663921C1 |

Повторение четвертой операции

Повторение второй операции

Повторение третьей опергщииИспользование предлагаемого способа изготовления продольных внутренних капиллярных пазов в трубчатых метешлических изделиях с примеиеиием льда обеспечивает по сравнению с существующими способами следующий положительный эффект: нгщежиое сохранение первоначальной глубины пазов и достижение ширины паза 0,05-0,4 мм, обеспечение равномерной вытяжки как при прокатке, так и при гибке, что позволяет получить одинаковые капиллярные пазы на всей длине и изогнутые с любым радиусом; возможность увеличения первоначальной }длины трубной заготовки до требуемой в 5-10 раз в зависимости от физикомеханических свойств металла трубы, что позволяет использовать, где это необходимо, тепловые трубы большой длины и малого диаметра; возможность получения внутренних тонкостенных ре бер с толщиной 0,05-0,2 мм, что умен шает вес и существенно увеличивает теплопередгиощую способность тепловой трубы, вследствие увеличения доли пл щади поперечного сечения жидкости в сечении трубы (эквивалентного гидравлического диаметра). Экономический эффект, получаемый в результате использования описываеДиаметр-наруждлина трубы ширина паза глубина паза толщина ребра мого способа изготовления капиллярной структуры тепловой трубы, заключается в упрощении технологии изготовления тонких длинномерных тепловых труб. Формула изобретения 1. Способ изготовления капиллярной структуры тепловой трубы в виде продольных пазов на внутренней поверхности ее корпуса путем экструзии, отличающийся тем, что, с целью упрощения технологии изготовления тонких длинномерных тепловых труб, внутреннюю поверхность корпуса подверггиот химическому травлению до получения перемычек между пазами заданной толщины, затем на одном из торцов корпуса устанавливают заглушку, зсшолняют корпус водой и замораживают до температуры, соотверствующей состоянию текучести льда, после чего Jtopnyc обжимают, 2, Способ по п, 1, отличающий с я тем, что Зс1мораживание по длине корпуса ведут последовательно в направлении от заглушенного .

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-12-07—Публикация

1981-05-28—Подача