Изобретение относится к обработке металлов давлением и может быть использовано для изготовления полых деталей механизмов, а именно опорных и регулировочных элементов механических узлов машин и агрегатов.

Известен спосо-б изготовления полых шаров для подшпиников качения, заключающийся -в том, что формируют две полусферы, соединяют их поторцевым поверхностям и сваривают по окружности.

Однако операция сварки каждого изделия, носящая индивидуальный характер, ограничивает производительность способа при организации поточной технологии массового производства таких шаров. Кроме того, при реализации этого способа предполагается выполнение финишных операций по удалению сварочных наплывов и грата, по упрочнению сварочного шва и т.п. - все это приводит к усложнению технологии, к повышению себестоимости изделия.

Известен также способ реализованный, в частности, в калибровке валка для поперечной прокатки колец из полой цилиндрической гильзы, включающий обжатие гильзы и формовку колец на жесткой оправке винтовой ребордой калибра, а также отделение этой же ребордой кольца от раската.

Однако при съеме кольца, жесткая оправка удаляется как жесткое тело, что исключает сколько-нибудь значительное уменьшение диаметра торцов кольца, тем более изготовление полых замкнутых изделий по этому способу.

Наиболее близким по технической сущности к изобретению является способ деформирования (гибки) трубы, при котором полую цилиндрическую заготовку заполняют водой, замораживают и формообразу- ют.

В связи с тем, что этот способ может быть использован для гибки труб, его технологические возможности очень ограничены и получить качественные полые изделия, например шары, не представляется возможным.

Целью изобретения является повышение качества получаемых изделий.

te

VI

х| Ю

Јь

сл о

Поставленная цель достигается тем, что в способе изготовления полых изделий, при котором полую цилиндрическую заготовку заполняют водой, замораживают и формо- образуют, формообразование заготовки осуществляют в валках с винтовыми калибрами до получения штучных заготовок с диаметрально расположенными отверстиями со скоростью осевой, подачи V, определяемой из соотношения

V К

JL г2

где К-(1,0-1,7) 10 6м2/с:

L - длина бочки валка ;

г - внутренний радиус полой исходной заготовки,

а после формообразования из сформованной заготовки выпаривают воду. Кроме того, после процесса выпаривания осуществляют обкатку заготовок до заваль- цовки их диаметрально расположенных отверстий.

При деформировании винтовыми ребордами валков происходит осесимметрич- ный локальный изгиб стенки, при этом лед, оттесняемый из-под реборд в месте пережима, смещается в полость формируемого тела вращения, где предотвращает нежелательное смятие оболочки. В конце прокатки в месте пережима происходит отделение сформованного тела вращения от остальной заготовки.

Очевидно, что объем льда в полости должен быть равен объему этой полости на про- тяжении всего цикла формовки, иначе произойдет либо разрыв оболочки при избытке льда, либо ее смятие при его недостатке.

Сформулированное условие может быть выполнено, если избыточный объем льда, равный разности объемов полости тела вращения в начале цикла прокатки и в конце его (представляется очевидным, что объем полости заготовки из-за пережимов будет уменьшаться по ходу прокатки), будет удаляться из полости заготовки по мере углубления пережимов.

Для этого скорость осевой подачи заготовки выбирается такой, чтобы за время формовки изделия-регулировалось необходимое количество льда, равное избыточному объему. Этот объем в виде воды выйдет из полости деформируемой оболочки через малое отверстие, постоянно образующееся на месте пережима при отделении готового тела вращения.

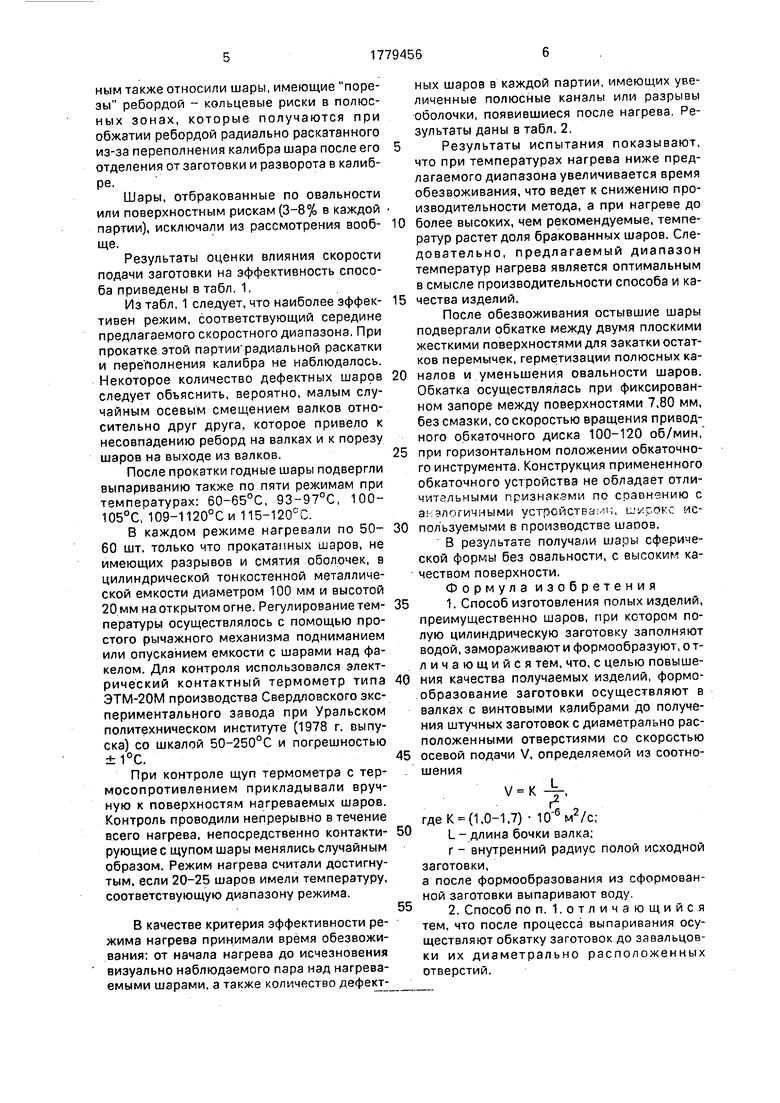

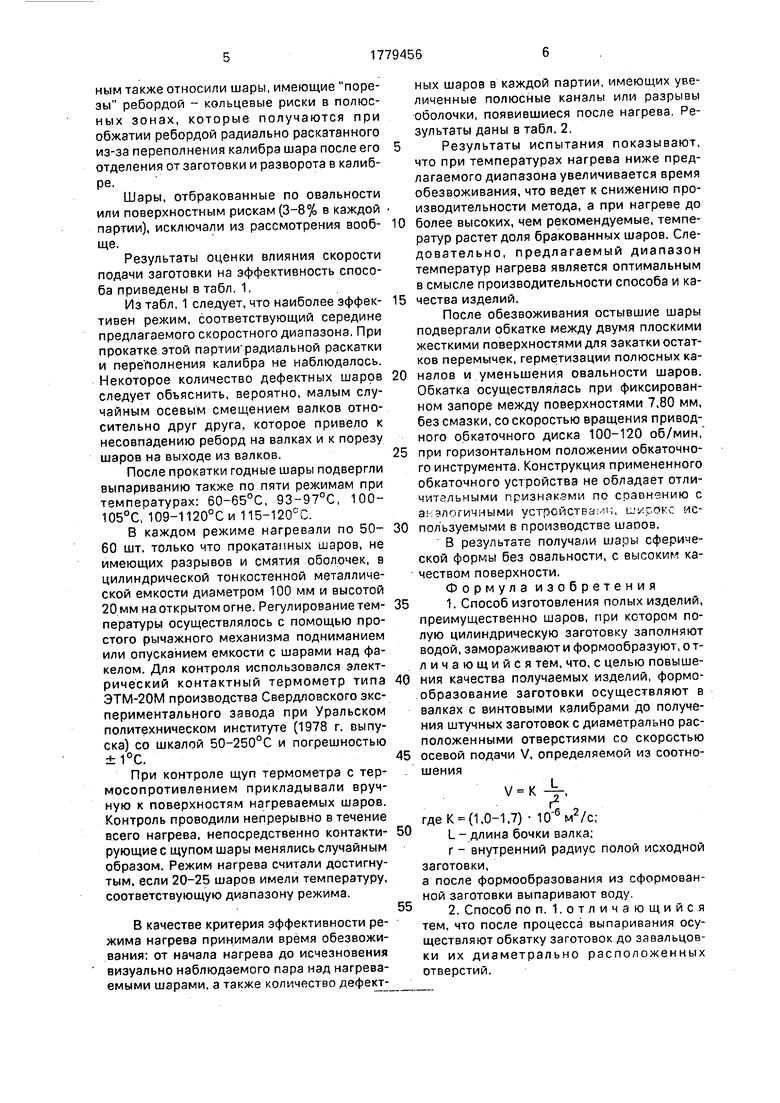

На чертеже дано графическое изображение предлагаемого способа.

Заготовка 1 в виде заполненной льдом 2 трубы задается в валки 3 с винтовыми

калибрами. Ребордами 4 калибров участок заготовки последовательно формуется вначале в эллипсоидоподобное тело (позиция а), а затем в шар (поз. б), который в заданной точке калибра отделяется от заго0 товки и обкатывается ребордами (позиция в), при этом устраняются остатки перемычки, но отверстия 5 не глушатся, наконец, на выходе из калибра шар выталкивается из валков (позиция г). После прокатки воду и лед 2 из шаров удаляют вып ариванием, а полюсные отверстия завальцовываются при последующей обкатке.

Пример. Рассмотрим процесс прокатки тонкостенных шаров диаметром 7,8 мм с толщиной стенки 0,3 мм в вапках с винтовыми калибрами.

Исходным материалом служили отрезки трубки из технического алюминия А8, наружным диаметром 8 мм, толщиной стенки 0,3 мм, длиной 0,4-0,5 м. Один из концов каждого отрезка глушили, полость заполняли водой и замораживали. Полученную заготовку термостатировали в заполненной льдом емкости и прокатывали в валках с о днозаходным винтовым калибром, длина бочки которых составляла 53 мм, с пятью различными скоростями осевой подачи заготовки V: одно значение(5,5 мм/м) соответствует середине предлагаемого интервала,

5 два значения (3,9 мм/с и 6,56 мм/с) - границы интервала и два значения (1,5 мм/с и 9,8 мм/с) взяты из внеграничных областей значении скорости подачи. Величину скорости

подачи определяли по формуле V К -.

Изменение величины скорости подачи осуществляли ступенчатой регулировкой скорости вращения валков: от 9,8 до 3,9 мм/с за счет изменения суммарного передаточного числа привода, значение V 1,5 мм/с обеспечивали ручным вращением ведущего вала редуктора, что оказалось возможным благодаря малым технологическим усилиям. В последнем случае полученное значение скорости является средним арифметическим из 54 единичных значений.

В каждом режиме было прокатано по две заготовки (настроечная и контрольная) и получено по 80-100 шаров. В качестве критерия адекватности предлагаемого способа поставленной цели выбрали количество дефектных шаров в каждой партии по разрывам или смятию оболочки. К дефект5

0

5

0

0

5

0

5

ным также относили шары, имеющие порезы ребордой - кольцевые риски в полюсных зонах, которые получаются при обжатии ребордой радиально раскатанного из-за переполнения калибра шара после его отделения от заготовки и разворота в калибре.

Шары, отбракованные по овальности или поверхностным рискам (3-8% в каждой партии), исключали из рассмотрения вообще.

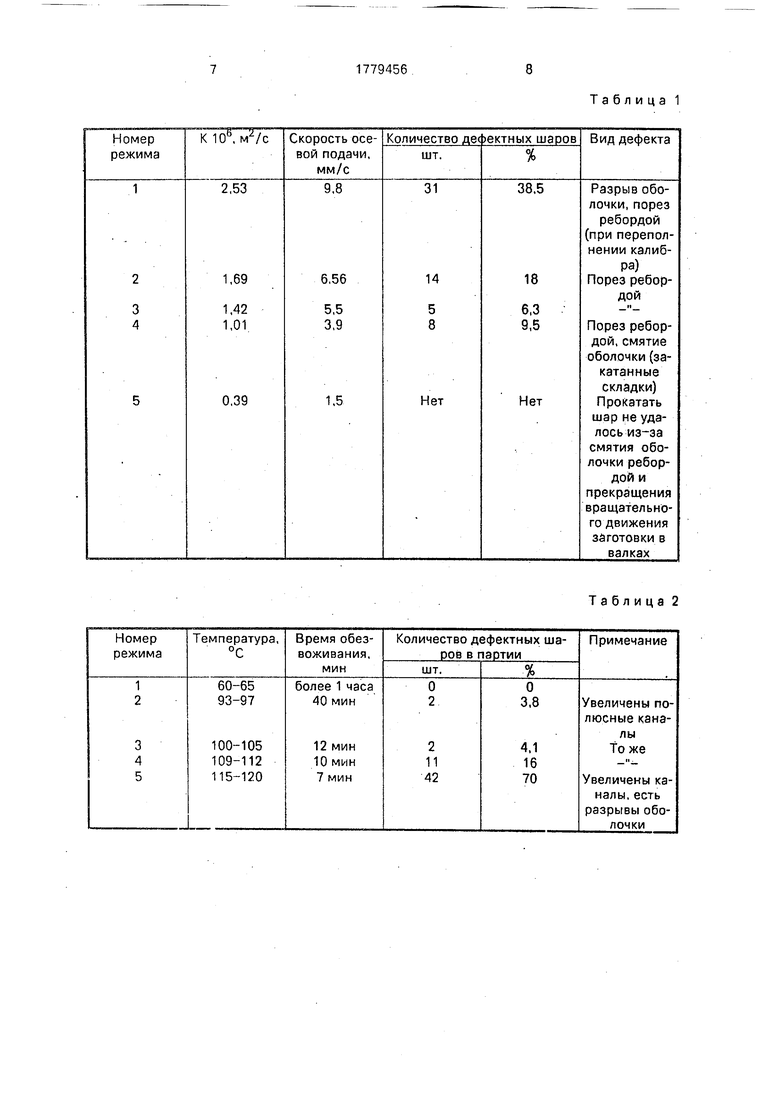

Результаты оценки влияния скорости подачи заготовки на эффективность способа приведены в табл. 1.

Из табл. 1 следует, что наиболее эффективен режим, соответствующий середине предлагаемого скоростного диапазона. При прокатке этой партии радиальной раскатки и переполнения калибра не наблюдалось. Некоторое количество дефектных шаров следует объяснить, вероятно, малым случайным осевым смещением валков относительно друг друга, которое привело к несовпадению реборд на валках и к порезу шаров на выходе из валков.

После прокатки годные шары подвергли выпариванию также по пяти режимам при температурах: 60-65°С, 93-97°С, 100- 105°С. 109-1120°Си 115-120сС.

В каждом режиме нагревали по 50- 60 шт. только что прокатанных шаров, не имеющих разрывов и смятия оболочек, в цилиндрической тонкостенной металлической емкости диаметром 100 мм и высотой 20 мм на открытом огне. Регулирование температуры осуществлялось с помощью простого рычажного механизма подниманием или опусканием емкости с шарами над факелом. Для контроля использовался электрический контактный термометр типа ЭТМ-20М производства Свердловского экспериментального завода при Уральском политехническом институте (1978 г. выпуска) со шкалой 50-250°С и погрешностью ±1°С.

При контроле щуп термометра с термосопротивлением прикладывали вручную к поверхностям нагреваемых шаров. Контроль проводили непрерывно в течение всего нагрева, непосредственно контактирующие с щупом шары менялись случайным образом. Режим нагрева считали достигнутым, если 20-25 шаров имели температуру, соответствующую диапазону режима.

В качестве критерия эффективности режима нагрева принимали время обезвоживания: от начала нагрева до исчезновения визуально наблюдаемого пара над нагреваемыми шарами, а также количество дефектных шаров в каждой партии, имеющих увеличенные полюсные каналы или разрывы оболочки, появившиеся после нагрева. Результаты даны в табл. 2, 5Результаты испытания показывают,

что при температурах нагрева ниже предлагаемого диапазона увеличивается время обезвоживания, что ведет к снижению производительности метода, а при нагреве до

0 более высоких, чем рекомендуемые, температур растет доля бракованных шаров. Следовательно, предлагаемый диапазон температур нагрева является оптимальным в смысле производительности способа и ка5 чества изделий.

После обезвоживания остывшие шары подвергали обкатке между двумя плоскими жесткими поверхностями для закатки остатков перемычек, герметизации полюсных ка0 налов и уменьшения овальности шаров. Обкатка осуществлялась при фиксированном запоре между поверхностями 7,80 мм, без смазки, со скоростью вращения приводного обкаточного диска 100-120 об/мин,

5 при горизонтальном положении обкаточного инструмента. Конструкция примененного обкаточного устройства не обладает отличительными признаками по сравнению с а; элегичными устройства -ч, игроке ис0 пользуемыми в производстве шаоов.

В результате получали шары сферической формы без овальности, с высоким качеством поверхности.

Формула изобретения

51. Способ изготовления полых изделий,

преимущественно шаров, при котором полую цилиндрическую заготовку заполняют водой, замораживают и формообразуют, о т- личающийся тем, что, с целью повыше0 ния качества получаемых изделий, формообразование заготовки осуществляют в валках с винтовыми калибрами до получения штучных заготовок с диаметрально расположенными отверстиями со скоростью

5 осевой подачи V, определяемой из соотношения

.

где К (1,0-1,7) 10 6м2/с;

L - длина бочки валка;

г - внутренний радиус полой исходной заготовки,

а после формообразования из сформованной заготовки выпаривают воду.

$ 2. Способ по п. 1.отличающийся тем, что после процесса выпаривания осуществляют обкатку заготовок до завальцов- ки их диаметрально расположенных отверстий.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления тел вращения, преимущественно шаров | 1990 |

|

SU1754300A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕЛ КАЧЕНИЯ | 1993 |

|

RU2048230C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШТУЧНЫХ ПОЛЫХ ПРОФИЛИРОВАННЫХ ЗАГОТОВОК | 1990 |

|

RU2039622C1 |

| Способ получения коротких тел вращения и валки для его осуществления | 1978 |

|

SU759186A1 |

| Устройство для получения цилиндрических заготовок | 1985 |

|

SU1243871A1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ МЕХАНИЧЕСКИ ОБРАБОТАННЫХ ТРУБ РАЗМЕРОМ 530Х16 ММ ПОВЫШЕННОЙ ТОЧНОСТИ ИЗ СТАЛИ МАРКИ 08Х18Н10Т ДЛЯ ОБЪЕКТОВ АТОМНОЙ ЭНЕРГЕТИКИ | 2013 |

|

RU2553729C1 |

| Инструмент для поперечно-винтовой прокатки штучных коротких полых тел вращения | 1978 |

|

SU768526A1 |

| Способ получения цилиндрических заготовок и устройство для его осуществления | 1984 |

|

SU1256839A1 |

| Способ ремонта прокатных валков | 1990 |

|

SU1722762A1 |

| Способ изготовления прокатных валков | 1980 |

|

SU876222A1 |

Использование: для изготовления полых деталей механизмов, а именно опорных и регулировочных элементов механических узлов машин и агрегатов. Сущность изобретения: заготовка в виде заполненной льдом трубы задается в валки с винтовыми калибрами. Осуществляется деформирование заготовки до получения штучных заготовок с диаметрально расположенными отверстиями со скоростью осевой подачи V, равной V К . L/r, где К - (1,0-1,7) м2/с; L - длина бочки валка; г - внутренний радиус полой исходной заготовки. После формооб- разопания из сформованной заготовки выпаривают воду, после чего осуществляют ее обкатку до завальцовки отверстий 1 з.п. ф-лы, 1 ил.

Таблица 2

1 2

k-

Й€

a)

5)

«)

| Способ изготовления шаров и устройство для его осуществления | 1974 |

|

SU609583A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-12-07—Публикация

1990-03-11—Подача