Изобретение относится к металлургии и может быть использовано для очистки жидкого металла от неметаллических включений при его разливке.

Известно устройство , представляющее собой фильтр из огнеупорных материалов, через который пропускают металл при разливке в какую-либо емкость , позволяющее очищать металл от неметаллических включений 1.

Недостатком этого устройства является то, что при рафинировании металлов на поверхности фильтров появляются плены, которые не только затрудняют разливку, но и снижают степень очистки металлов от включений. Кроме того, эффект рафинирования металла к концу разливки резко снижа-, ется.

Наиболее близким техническим решением к изобретению является устройство для рафинирования металла, состоящее из двух отделений с перегородкой, не доходящей до дна. В аппарат загружают гранулированный фильтр, а второе отделение перекрывают решеткой, удерживающей гранулы внутри аппарата 2 .

Недостатком указанноГ-о устройства является то, что в процессе разливки

адсорбционные свойства фильтра снижаются вследствие насыцения адсорбированными им неметаллическими включениями, что приводит к снижению степени очистки жидкого металла.

Цель изобретения - повышение степени разработки очистки металла.

Указанная цель достигается тем, что в устройстве для фильтрации жид10кого металла, содержащем разливочную емкость, установленный в ней фильтр и электромагниты, устанавливаются валки с внешней стороны емкости, а фильтр выполнен в виде огнеупорной

15 ленты из волокон углерода с нанесенным слоем нитрида бора, концы которой пропущены через валки.

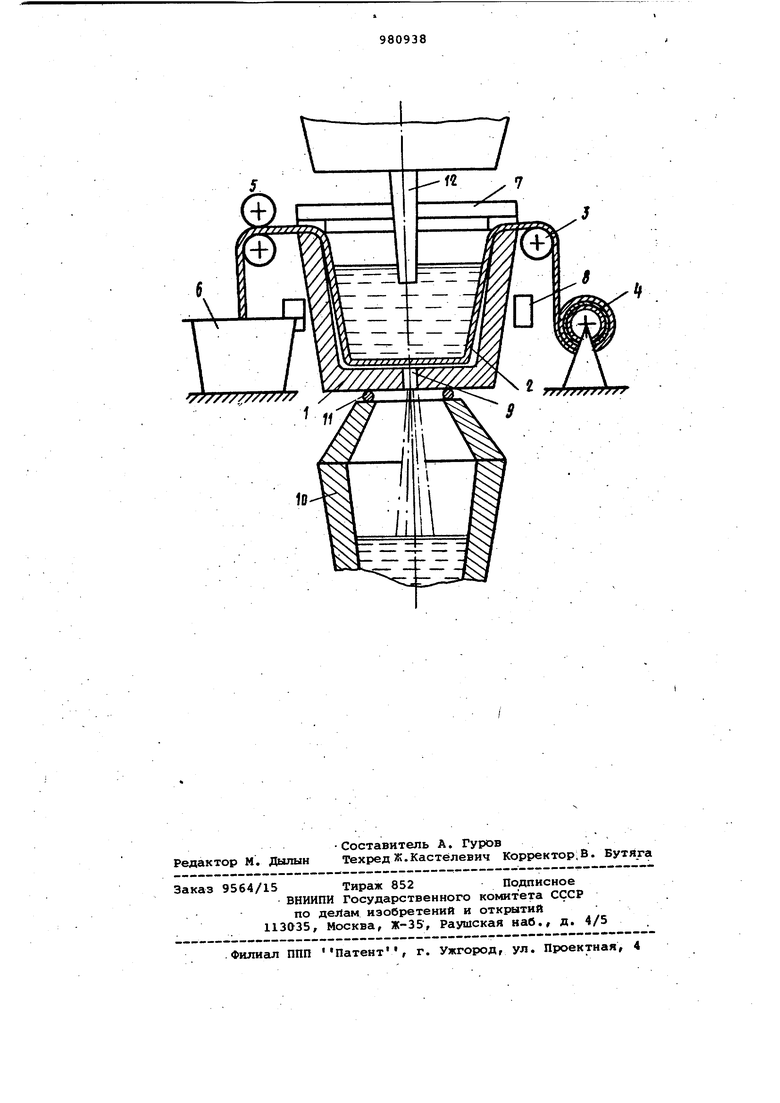

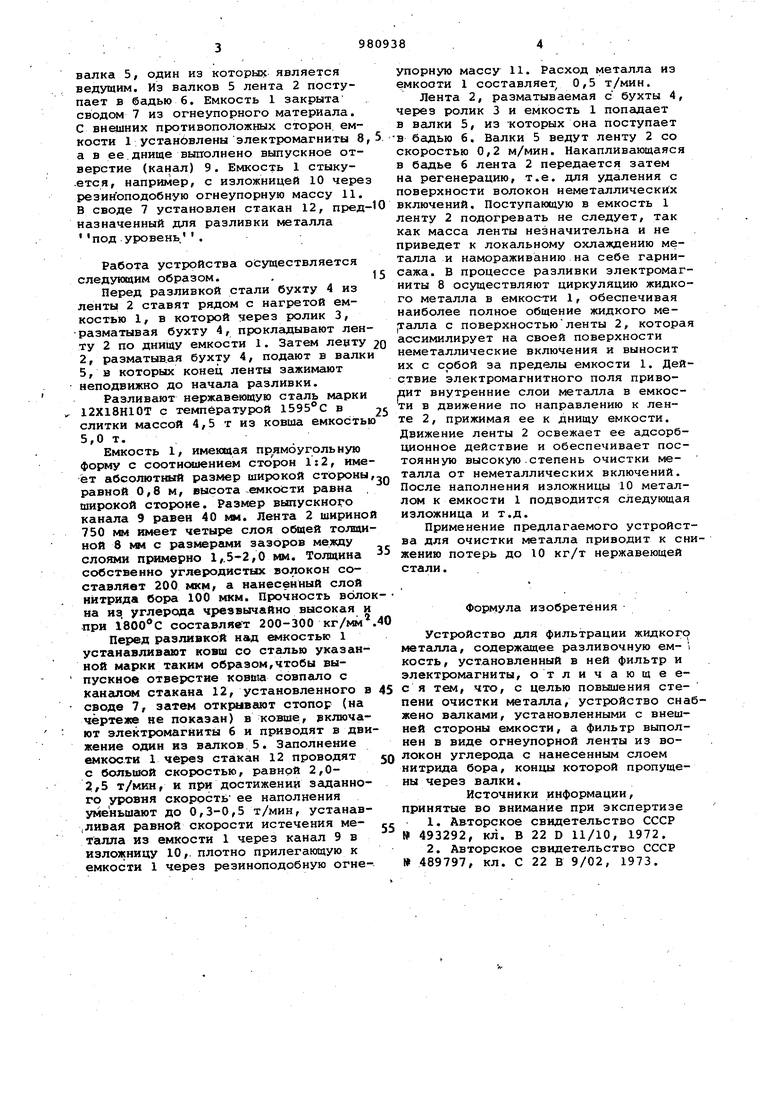

На чертеже представлено устройство, общий вид.

20

Устройство состоит из емкости 1, по внутренней поверхности которой проложена огнеупорная лента 2, сотканная из волокон углерода с поверхностным покрытием из нитрида бора. 25 Лента 2 шириной, практически равной одной из внутренних сторон емкости 1, выведена за ее пределы одним концом на .направляющий ролик 3, на который лента 2 подается из бухты 4, а дру30гой конец ленты 2 подается на два

валка 5, один из которых является ведущим. Из валков 5 лента 2 поступает в бадью 6. Емкость 1 закрыта сводом 7 из огнеупорного материала, С внешних противоположных сторон емкости 1 устанбвленыэлектромагниты 8 а в ее днище выполнено выпускное отверстие (канал) 9. Емкость 1 стыку.ется, например, с изложницей 10 чере резиноподобную огнеупорную массу 11. В своде 7 установлен стакан 12, пред назначенный для разливки металла под уровень/.

Работа устройства осуществляется следующим образом. .

Перед разливкой стали бухту 4 из ленты 2 ставят рядом с нагретой емкостью 1/ в которой через ролик 3, разматывая бухту 4, проклащывают ленту 2 по днищу емкости 1. Затем левту 2, разматыв.ая бухту 4, подают в валк 5, в которых конец ленты зажимают неподвижно до начала разливки.

Разливают нержавеющую сталь марки 12Х18Н10Т с температурой 1595с в слитки массой 4,5 т из ковша емкость 5,0 т.

Емкость 1, имеющая прямоугольную форму с соотисмиением сторон 1:2, имеет абсолют ый размер широкой стороны равной 0,8 м, высота ,емкости равна . широкой стороне. Размер выпускного канала 9 равен 40 мм. Лента 2 ширино 750 мм имеет четыре слоя общей толциной 8 км с размерами зазоров между слоями щжмерно 1,.5-2,0 мм, Тохвдина собственно углеродистых волокон составляет 200 MKitt а нанесенный слой нитрида бора 100 мкм. Прочность воло на из. углерода чрезвычайно высокая и при 1800®С составляет 200-300 кг/мм

Перед разливкой над емкостью 1 устаиавливгшт ковш со сталью указанной марки таким образом,чтобы выпускное отверстие ковита совпало с канёшсж стакана 12, установленного в своде Т, затем открывают стопор (на чертеже не показан) в ковше, рключают электромагниты 6 и приводят в движение один на валков 5. Заполнение емкости 1 стакан 12 проводят с большой скоростью, равной 2,02,5 т/мкн, и при достижении заданного уровня скорость ее наполнения уменьшают до 0,3-0,5 т/мин, устанав,ливая равной скорости истечения металла из емкости 1 через канал 9 в изложницу 10,. плотно прилегающую к емкости 1 через резиноподобную огнеупорную массу 11. Расход металла из емкости 1 составляет, 0,5 т/мин.

Лента 2, разматываемая с бухты 4, через ролик 3 и емкость 1 попадает в валки 5, из которых она поступает В бадью 6. Валки 5 ведут ленту 2 со скоростью 0,2 м/мин. Накапливающаяся в бадье 6 лента 2 передается затем на регенерацию, т.е. для удаления с поверхности волокон неметаллических включений. Поступающую в емкость 1 ленту 2 подогревать не следует, так как масса ленты незначительна и не приведет к локальному охлаждению металла и намораживанию на себе гарнисажа. В процессе разливки электромагниты 8 осуществляют циркуляцию жидкого металла в емкос-ти 1, обеспечивая наиболее полное общение жидкого ме галла с поверхностьюленты 2, котора ассимилирует на своей поверхности неметаллические включения и выносит их с собой за пределы емкости 1. Действие электромагнитного поля приводит внутренние слои металла в емкости в движение по направлению к ленте 2, прижимая ее к днищу емкости. Движение ленты 2 освежает ее адсорбционное действие и обеспечивает постоянную высокую.степень очистки металла от неметаллических включений. После наполнения изложницы 10 металлом к емкости 1 подводится следующая изложница и т.д.

Применение предлагаемого устройства для очистки металла приводит к снжению потерь до 10 кг/т нержавеющей стали.

Формула изобретения

Устройство для фильтрации жидкогсэ металла, содержащее разливочную ем- кость, установленный в ней фильтр и электромагниты, отличающееся тем, что, с целью повышения степени очистки металла, устройство снабжено валками, установленными с внешней стороны емкости, а фильтр выполнен в виде огнеупорной ленты из волокон углерода с нанесенным слоем нитрида бора, концы которой пропущены через ВсШКИ.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 493292, кл. В 22 D 11/10, 1972.

2.Авторское свидетельство СССР 489797, кл. С 22 В 9/02, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывного литья заготовок | 1978 |

|

SU770650A1 |

| Металлопровод | 1980 |

|

SU929314A2 |

| Способ рафинирования стали и сплавов | 1981 |

|

SU986939A1 |

| Способ разливки цветных металлов и сплавов | 1979 |

|

SU857272A1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛИЧЕСКИХ ОТХОДОВ ПРОИЗВОДСТВА ЛИТЫХ ПОСТОЯННЫХ МАГНИТОВ | 2005 |

|

RU2323268C2 |

| Установка для внепечной обработки жидкого металла | 1976 |

|

SU603673A1 |

| ГИБКАЯ СИСТЕМА ЭЛЕКТРИЧЕСКОЙ ДУГОВОЙ ПЕЧИ С МИНИМАЛЬНЫМ ПОТРЕБЛЕНИЕМ ЭНЕРГИИ И СПОСОБЫ ПОЛУЧЕНИЯ СТАЛЬНЫХ ПРОДУКТОВ | 2012 |

|

RU2530578C2 |

| Чугун | 1987 |

|

SU1425244A1 |

| ПРОМЕЖУТОЧНЫЙ КОВШ ДЛЯ РАЗЛИВКИ МЕТАЛЛА | 1972 |

|

SU343759A1 |

| ТЕПЛОИЗОЛИРУЮЩАЯ СМЕСЬ ДЛЯ ЗАЩИТЫ И ТЕПЛОИЗОЛЯЦИИ МЕТАЛЛА В ПРОМЕЖУТОЧНОМ И СТАЛЕРАЗЛИВОЧНОМ КОВШАХ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ СТАЛИ | 2005 |

|

RU2308350C2 |

Авторы

Даты

1982-12-15—Публикация

1981-03-05—Подача