( 5 ) МЕТАЛЛОПРОВОД

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлопровод | 1978 |

|

SU737107A1 |

| Устройство для непрерывного литья заготовок | 1978 |

|

SU770650A1 |

| Устройство для непрерывного литья заготовок | 1980 |

|

SU876272A2 |

| Кристаллизатор для непрерывной разливки металлов и сплавов | 1980 |

|

SU929312A1 |

| Способ запуска тепловой трубы | 1980 |

|

SU901802A1 |

| Промежуточное устройство для непрерывной разливки стали | 1982 |

|

SU1118478A1 |

| Металлопровод горизонтальной установки непрерывного литья | 1982 |

|

SU1077141A1 |

| Установка для горизонтальной непрерывной разливки металлов | 1977 |

|

SU753529A1 |

| Огнеупорная шихта | 1979 |

|

SU903357A1 |

| Способ многоручьевой непрерывной разливки металлов и сплавов | 1986 |

|

SU1326391A1 |

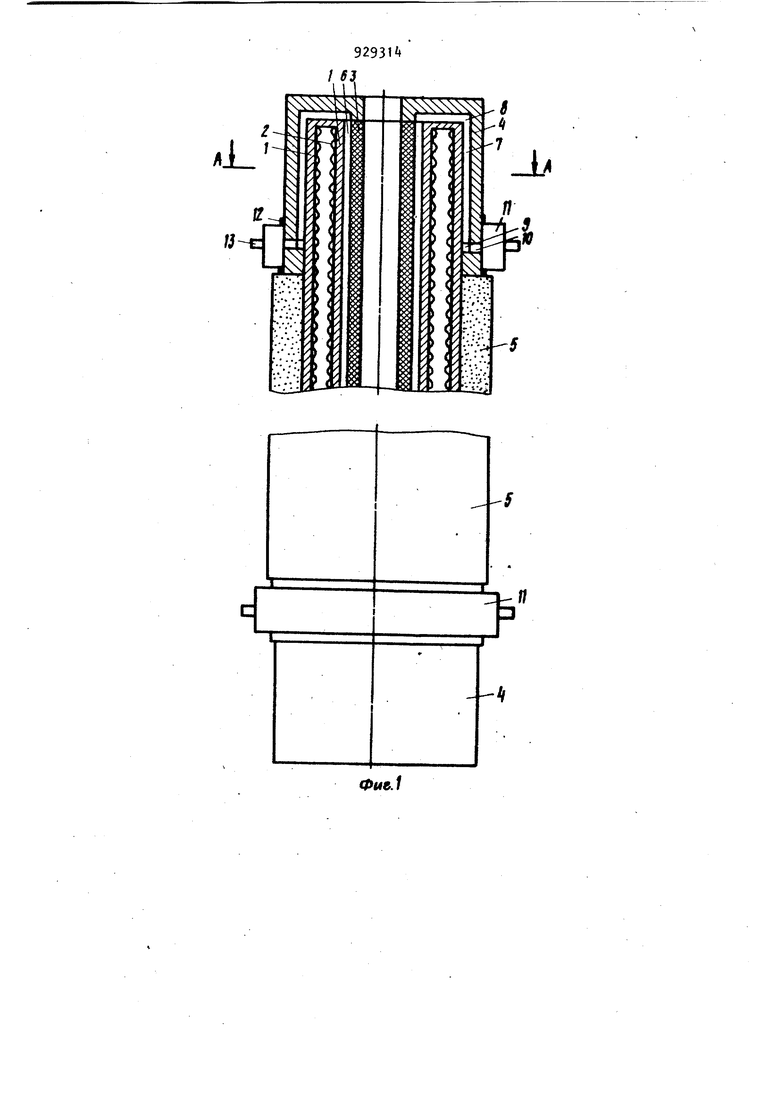

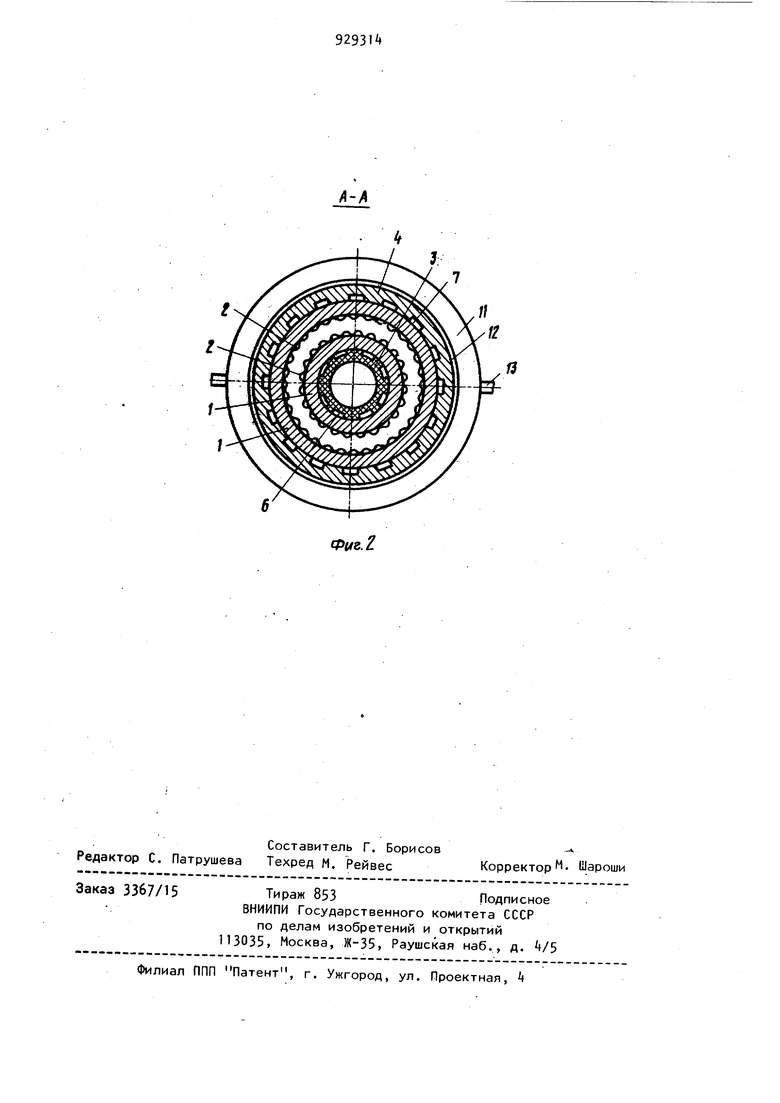

Изобретение относится к металлургии и может быть использовано в уст.ройствах при комплексной обработке жидкой стали, а также в различных устройствах, применяемых при непреры ной разливке стали, металлов и сплавов, в частности для непрерывной дегазации металла в процессе поточной разливки. По основному авт. св. № 737107 из вестен металлопровод, состоящий из полой тепловой трубы, в центральном канале которой неподвижно установлена огнеупорная трубка, а на концы надеты сменные огнеупорные втулки, изготовленные из нитрида бора, связанного окисью кремния, а с наружной стороны ее между втулками нанесен теплоизолирующий огнеупорный слой l j Недостатком известного металлопровода является то, что в разливаемом через него металле содержится по вышенное количество газов, вследстви невозможности удаления их во время разливки. Цель изобретения - обеспечение непрерывной дегазации металла в процессе его разливки. Указанная цель достигается тем, что металлопровод, содержащий полую тепловую трубу,надетые на конце тепловой трубы сменные огнеупорные втулки, в центральном канале тепловой трубы установлена огнеупорная трубка, огнеупорная трубка и сменные огнеупорные втулки выполнены из нитрида бора, связанного окисью кремния, наружная ча.сть тепловой трубы, находящаяся между orнeyпopны 4И втулками, покрыта слоем огнеупорного материала, огнеупорная трубка выполнена пористой, причем на втулках и огнеупорной трубке по всей их длине со стороны тепловой трубы выполнены пазы, сое/(иненные торцовой полостью, а каждая втул ка снабжена кольцевым коллектором с 3 9 патрубками, соединенными с дегазирующей системой. На фиг. 1 изображен металлопровод, общий вид; на фиг. 2 - сечение А-А на фиг. 1. Металлопровод состоит из металлического корпуса тепловой трубы 1, выполненного в виде двух металлических цилиндров разных диаметров, раз.мещенных коаксиально с герметичными торцами. При этом полость между указанными металлическими цилиндрами соответствующим образом обработана и заполнена теплоносителем (не показан) , а для диффузии конденсата на внутренней стенке тепловой трубы рас положена диффузионная сетка 2. В центральном канале тепловой трубы установлена пористая огнеупорная трубка 3 выполненная из нитрида бора, связанного окисью кремния. Торцы тепловой трубы 1 закрыты огнеупорными втулками Ц, выполненными из сплошного (плотного) нитрида бора, связанного окисью кремния. Втулки 4 предназначены, с одной стороны, для защиты от воздействия жидкого метал ла корпуса тепловой трубы в местах ввода в футеровку емкости для отбора металла и ввода металла в форму или кристаллизатор, а с другой стороны, для отвода газов, извлекаемых из жид кого металла, протекающего по огнеупорной трубке 3. Средняя часть внеш ней поверхности тепловой трубы, заключенная между втулками k, покрыта теплоизолирующим слоем 5 из обычных огнеупорных материалов в зависимости от предстоящих условий работы трубы в отдельных случаях и из нитрида бора, связанного окисью кремния. На внешней поверхности огнеупорной труб ки 3 на всю ее длину выполнены продольные пазы 6 с глубиной 0,2-0,3 от толщины стенки трубки и шириной 1,01,2 от толщины стенки трубки 3. При этом шаг пазов составляет 1,0-1,5 от толщины стенки трубки 3. На внут ренних поверхностях втулок А также выполнены пазы 7 с параметрами, аналогичными указанным выше - глубина 0,2-0,3, а ширина 1,0-1,2 от толщин стенки втулки Ц. На внутренних торцах втулок также выполнены торцовые полости 8 глубиной 0,,6 толщины стенки втулки k, соединяющие продольные пазы 6 с пазами 7, а на противоположных концах каждой втуп 4ки ч на их внутренней поверхности выполнены кольцевые каналы 9 глубиной и шириной 0,3-0,6 от толщины стенки втулки. При этом из каналов 9 выведены по крайней мере по два отверстия 10 наружу втулок 4. Глубина пазов меньше нижнего предела (менее 0,2 толщины стенки огнеупорной трубки или втулки) приводит к большому гидравлическому сопротивлению для движения откачиваемых газов и снижению эффекта дегазации металла. Глубина пазов больше верхнего предела (более 0,3 толщины стенки огнеупорной трубки или втулки) снижает прочность трубы и увеличивает частоту ее смены. Ширина пазов меньше нижнего предела (менее 1,0 толщины стенки огнеупорной трубки или втулки) снижает эффект дегазации. Ширина пазов больше верхнего предела (более 1,2 толщины стенки огнеупорной трубки или втулки) снижает эффект работы тепловой трубы и искажает ее геометрические размеры. Глубина торцовой полости и кольцевого канала, меньше нижнего предела (менее 0,3 толщины стенки втулки) приводит к уменьшению эффекта дегазации из-за повышенного гидравлического сопротивления для отсасываемых газов. Глубина торцовой полости и кольцевого канала больше верхнего предела (более 0,6 толщины стенки втулки) приводит к ослаблению прочности втулки. Ширина кольцевого канала меньше нижнего предела (менее 0,3 толщины стенки втулки) повышает гидравлическое сопротивление и снижает эффект дегазации. Ширина кольцевого канала больше верхнего предела (более 0,6 толщины стенки втулки) понижает прочность концевой части втулки. Шаг пазов меньше нижнего предела (менее 1 ,0 толщины стенки струбки снижает эффект дегазации стали). Шаг пазов больше верхнего предела (более 1,5 толщины стенки трубы) приводит к снижению ее прочности. Втулки Ц с внешней стороны охвачены полными металлическими хомутами 11, в полость KOTopbix выходят отверстия 10 каналов 9. Хомуты 11 гер5 9метично присоединяются к поверхности втулок k с помощью уплотнителей 12. Для подключения дегазационной системы в хомутах 11 выполнены патрубки 13. Таким образом, в предлага емом металлопроводе подготовлен пут для прохода газа - пористая огнеупор ная трубка 3, пазы 6, торцовые полости 8, пазы 7, кольцевые каналы 9 отверстия 10, полость хомутов 11 и патрубки 13. Работает металлопровод следующим образом. Один из концов металлопровода огнеупорной втулки 4 вводится в емкость, из которой следует транспортировать жидкий металл, а другой конец металлопровода вводится в емкость (форму, кристаллизатор и пр.) При необходимости осуществляется уплотнеиие в местах ввода концов металлопровода. При обычном разогреве разливочного устройства, в котором закрепляется на длину втулки k один конец металлопровода, тепловая труба 1 при необходимой температуре нагревателя например пламени горелки,начинает действовать. Процесс транспортировки металла по металлопроводу осуществляется обычными средствами - за счет гравитационных сил, подъема вакуумом, сил давления, электромагнитных сил и др. После того, как тепловая труба 1 с диффузионной сеткой 2 запущена и огнеупорная трубка 3, изготовленная из пористого нитрида бора, связанного окисью кремния,разогрета, через патрубки 13 подключают ее к дегазирующей системе (вакуумной системе) . К этому времени тепловой режим металлопровода стабилизируется благодаря теплоизоляции 5. Разливаемый металл, идущий по пористой огнеупорной трубке 3 под воздействием разрежения, равном мм ртутного столба, созданного в пазах 6, подвергается вакуумной обработке газы проходят через пористую стенку трубки 3, эвакуируются из металлопро вода по пазам 6, 7, полости 8, кольцевыми каналам 9, через отверстие 10 и полость хомута 11. При этом хомут 11 уплотнен уплотнителем 12. Необходимо отметить, что специфика функционирования тепловой трубы 1 46 обеспечивает нормальную работу металлопровода ь условиях дегазации, для этого необходимо температуру подаваемого металла в разливочном ковше держать выше на 20-25 С обычной температуры. Применяют следующие теплоносители (рабочие жидкости): для разливки высокоуглеродистых сталей, в том числе чугуна, - литий (интервал рабочих температур 1 1 50-1бООС) ; для разливки низкоуглеродистых сталей - барий (интервал рабочих температур 1(501900 С); для разливки цветных металлов и их сплавов применяют цезий или калий (интервал рабочих температур их близок друг к другу и находится в пределах600-11ОО С). Материал для корпуса тепловой трубы и материал для диффузии конденсата выбирается в соответствии с примененным теплоносителем (рабочей жидкостью) . Работа предлагаемого металлопровода может быть продемонстрирована на конкретном примере следующим образом. При непрерывной отливке биметаллических листовых заготовок сечением мм из двух сталей: в центре заготовки сталь марки Ст. 3, а в наружных слоях - сталь марки Х18Н10Т. Сталь подают в кристаллизатор из отдельных разливочных устройств. При этом одно из них отстоит от кристаллизатора сравнительно на большом расстоянии, равном 3,0-3,5 м. На этом участке установлен металлопровод, один конец которого вмонтирован в разливочное устройство, другой - выведен в кристаллизатор. Температура разливаемого металла для внутреннего слоя (сталь марки ст.З) равна , температура металла (сталь марки Х18Н10Т) для внешнего слоя и подаваемого с помощью тепловой трубы равна 1580°С. После запуска с помощью газовой горелки тепловой трубы 1 (которой разогревалось и разливочное устройство), а следовательно, и разогрева пористой огнеупорной трубки 3 начинается разливка металла с одновременным включением вакуума через патрубки 13. К этому времени в кристаллизатор уже подается слиток для Центральнего слоя, отливаемый в другом, верхнем кристаллизаторе. Таким образом, из металлопровода поступает дегазированный металл, которым заливают кругом центральный слиток, создавая внешний слой готовой биметаллической заготовки. Величина разрежения, создаваемого вакуумной системой составляет 5-15 мм ртутного столба. Скорость вытягивания биметаллической непрерывной заготовки составляет 0,50-0,55 м/мин, при этом расход металла , проходящего под воздействием гравитационных сил через металлопровод в два раза больше, чем расход металла для центрального слоя потому, что во столько же. раз больше металла во внешних слоях готовой биметаллической заготовки. Завершается разливка отключением вакуума и остановкой вытягивания заготовки, К этому времени верхний слиток,образующий центральный слой заготовки, уже вьииел из своего кристаллизатора.

Целесообразно после разливки металла с вакуумированием двух-трех плавок продувать металяопровод инертным газов через патрубки 13 с целью огнеупорной трубки от загря нений, что обеспечит более эффективную Нрслёдующую дегазацию металла с лучшим удалением неметаллических включений.

Реализация предлагаемого изобретения наряду с высокой стабильностью поддержания температуры металла на выходе из металлопровода, исключением н еобходймости подвода энергии, исключением необходимости в охладителе, высокой термической и механической стойкостью огнеупорной трубки и втулки, большой протяженностью металлопровода, не влияющей на ее работоспособность, обеспечивает непрерывную дегазацию металла в потоке при длительной непрерывной разливке стали и сплавов по методу плавка на плавку, при этом резко сокращается содерк{ание газов и неметаллических включений в разливаемом металле.

Ожидаемый эргономический эффект от использования предлагаемого металлопровода обеспечивается за счет снижения брака готовой продукции.

Брак из-за несвариваемости внутреннего и внешнего слоев биметаллической заготовки снижается с 10% до 2%.

Формула изобретения

Металлопроаод по авт. св.№ 737107, отличающийся тем, что, с целью обеспечения непрерывной дегазации .металла в процессе его разливки, огнеупорная трубка выполнена пористой, причем на втулках и огнеупорной трубке по всей их длине со стороны тепловой трубы выполнены пазы, соединенные торцовой полостью, а каждая втулка снабжена кольцевым коллектором с патрубками, соединенными с дегазирующей системой.

Источники информации, принятые во внимание.при экспертизе

Фие.1

Фvг.Z

/f

К

Авторы

Даты

1982-05-23—Публикация

1980-10-10—Подача