1C 01

ю

4

4

Изобретение относится к металлургии, в частности к термостойким чугунам для изготовления кокилей, изложниц и других металлических форм, работающих, в условиях теплосмен.

Цель изобретения - повышение тре- щиностойкости и теплостойкости чугуна. Предлагаемый чугун содержит углерод, кремний, марганец, титан, алюминий, кальций, медь, редкоземельные металлы, бор, сурьму, нитриды циркония и железо при следующем соотношении компонентов, мас.%;

Углерод3,3-4,3

Кремний0,9-2,1

Марганец0,6-1,5

Титан0,03-0,4

Фосфор0,2-0,9

Алюминий0,05-0,7

Кальций0,03-0,1

Медь0,005-0,04

Бор0,05-0,3

Сурьма0,04-0,2

Нитриды циркония0,02-0,08

Редкоземельные металлы0,02-0,12

ЖелезоОстальное

Введение в чугун 0,05-0,3 мас.% бора, 0,04-0,2 мас.% сурьмы и 0,02-0,08 мас.% нитридов циркония в совокупности обеспечивает снижение склонности чугуна к образованию трещин и повыщение теплостойкости. Отсутствие одного из дополнительно введенных компонентов или содержание их в неоптимальных пределах не позволяет достичь снижения склонности чугуна к образованию трещин и повышения теплостойкости.

Дополнительное введение сурьмы в количестве 0,04-0,2 мас.% микролегирует матрицу и очищает границы зерен от неметаллических включений, что повышает прочностные свойства и трещиностойкость чугуна. При концентрации сурьмы до 0,04 мас.% в отливках кокилей обнаруживаются трещины, снижается термическая стойкость, а при увеличении содержания сурьмы (более 0,2 мас.%) она полностью не растворяется в матрице, что снижает теплостойкость.

Бор в количестве 0,05-гО,3 мас.% является поверхностно-активным элементом, улуч-- шающим форму неметаллических включений, монолитность графита, упрочняет матрицу тугоплавкими боридами, повыщая теплостойкость и прочность чугуна в отливках. При концентрации бора до 0,05 мас.% его влияние сказывается недостаточно, а при концентрации более 0,3 мас.% снижаются трещиностойкость и пластические свойства.

Нитриды циркония в количестве 0,02- 0,08 мас.% вводятся как эффективные модифицирующие добавки, измельчающие структуру чугуна, повыщающие треш.иностойкость и стойкость изложниц и кокилей. Пределы содержания нитридов циркония определяют экспериментально. При увеличении их содержания (более 0,08 мас.%)

снижаются термическая стойкость и пластические свойства.

Содержание основных (углерод 3,3- 4,3 мас.%, кремний 0,9-2,1 мас.%, марганец 0,6-1,5 мас.%) и легирующих компонентов (титан 0,03-0,4 мас.%, алюминий

0 0,05-0,7 мас.%, медь 0,005-0,04 мас.%, РЗМ 0,02-0,12 мас.%) принято, исходя из опыта производства чугунов, работающих в- условиях теплосмен.

, Пример. Чугун выплавляют в печи Петра- шевского с использованием литейных чугунов, чугунного ло.ма, стального лома и ферросплавов. Для рафинирования чугуна используют известняк и плавиковый щпат. Ферроцерий, сурьму, азотированные комп0 лексные лигатуры, буру вводят в раздаточ- Ht)ie ковщи при выпуске чугуна из печи. Расчет необходимого количества модификаторов в комплексной присадке производят с учетом угара, %: церий 24; кальций 16; сурьма 15 и нитриды циркония 10. Модифицирующая смесь, измельченная до фракции менее 15 мм, подогревается в изложницах газовой горелкой до 150-200°С и вводится в ковши, наполненные на 1/3 объема чугуном. После введения микродобавок

Q ковш дополняется расплавом и направляется на разливку по литейным форм.ам Для предупреждения повышенного угара миь родобавок и получения стабильных свойств в отливках разливку производят не позд нее 10 мин после введения модифици

5 руюш,ей смеси.

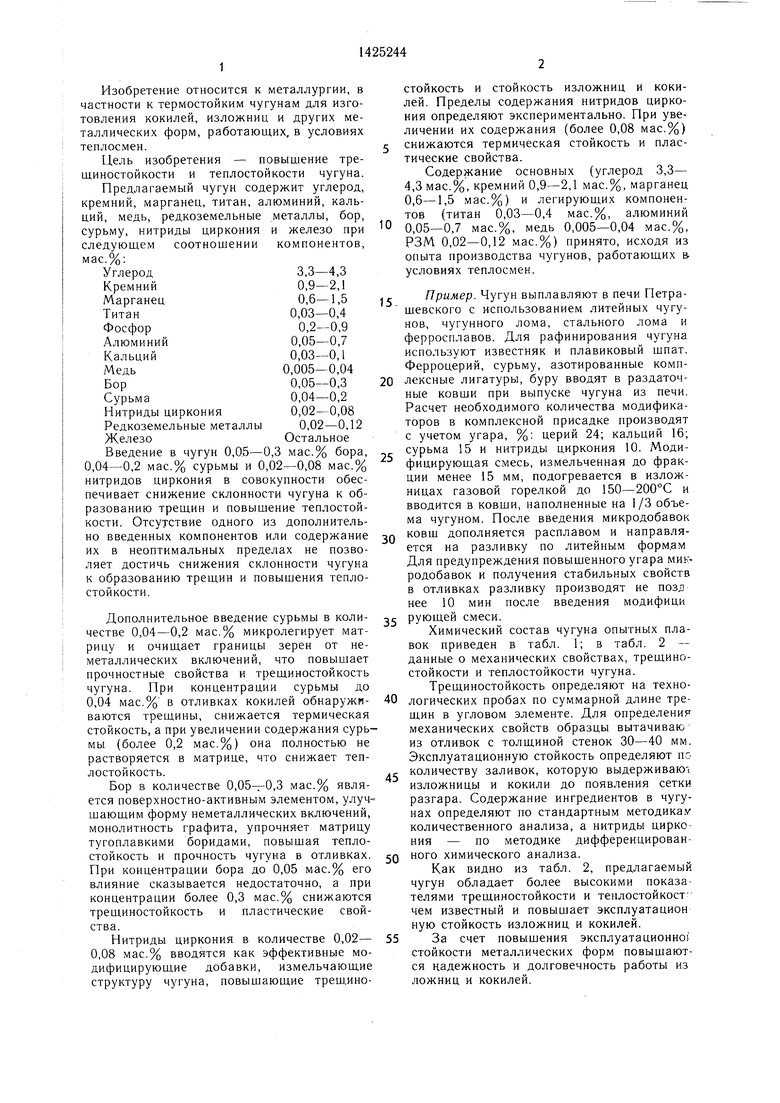

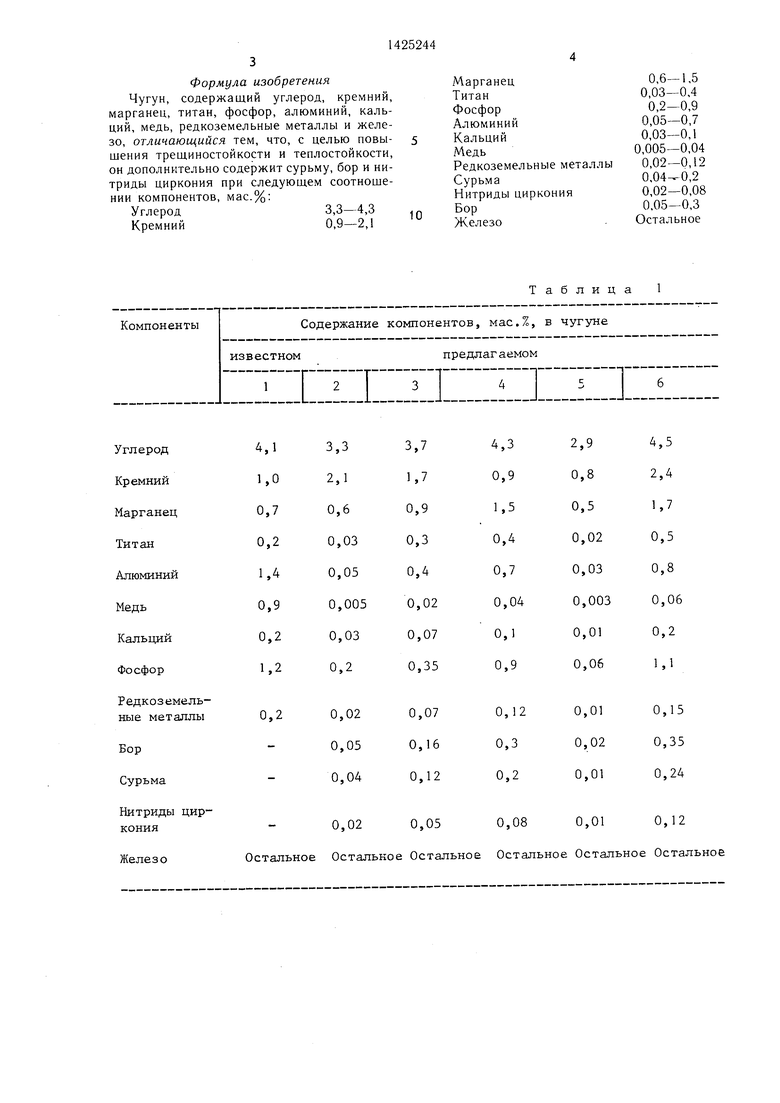

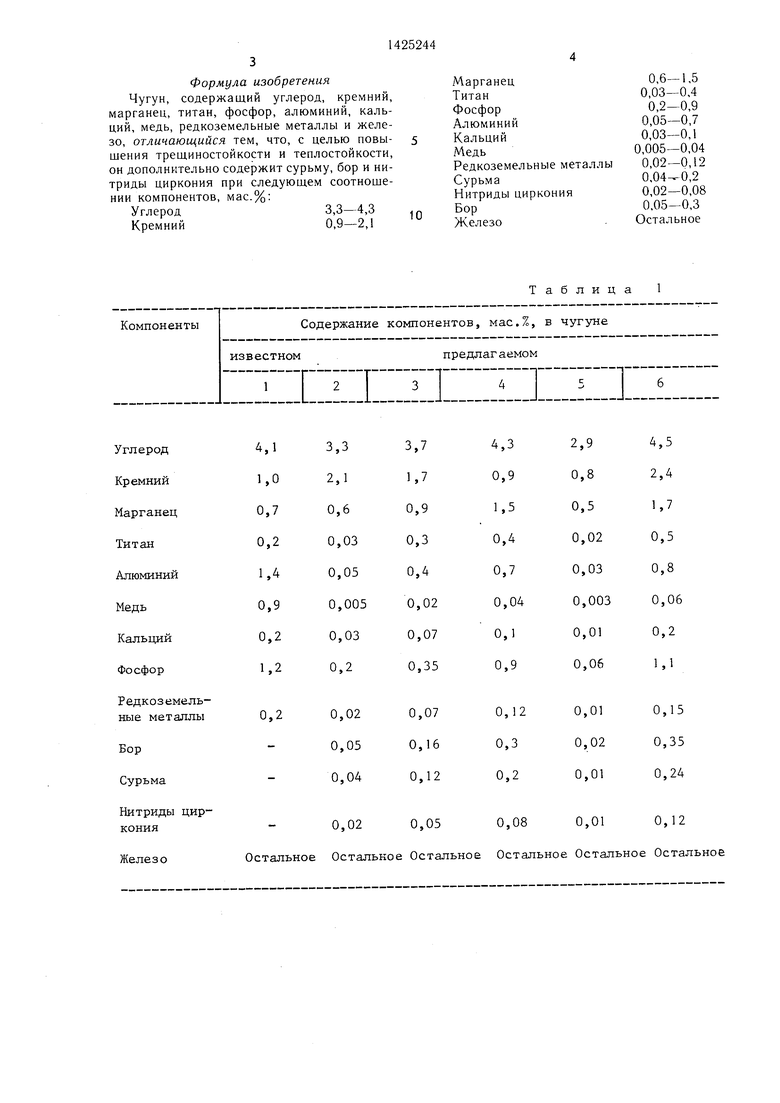

Химический состав чугуна опытных плавок приведен в табл. 1; в табл. 2 - данные о механических свойствах, трещино- стойкости и теплостойкости чугуна.

Трещиностойкость определяют на техно0 логических пробах по суммарной длине трещин в угловом элементе. Для определения механических свойств образцы вытачиваю из отливок с толщиной стенок 30-40 мм. Эксплуатационную стойкость определяют по

с количеству заливок, которую выдерживаю 1 изложницы и кокили до появления сетки разгара. Содержание ингредиентов в чугу- нах определяют по стандартным методика / количественного анализа, а нитриды цирко ния - по методике дифференцирован0 ного химического анализа.

Как видно из табл. 2, предлагаемый чугун обладает более высокими показателями трещиностойкости и теплостойкост чем известный и повышает эксплуатацион ную стойкость изложниц и кокилей.

5 За счет повышения эксплуатационно стойкости металлических форм повышаются надежность и долговечность работы из ложниц и кокилей.

Нитриды циркония

Железо

0,02 0,05 0,08 0,01 0,12 Остальное Остальное Остальное Остальное Остальное Остальное

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1986 |

|

SU1341235A1 |

| Чугун | 1987 |

|

SU1406202A1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| Чугун для металлоформ | 1987 |

|

SU1444387A1 |

| Серый чугун | 1983 |

|

SU1164301A1 |

| Высокопрочный чугун для массивных отливок | 1987 |

|

SU1446188A1 |

| Высокопрочный чугун | 1988 |

|

SU1581770A1 |

| Чугун | 1987 |

|

SU1407988A1 |

| СЕРЫЙ ЧУГУН ДЛЯ МЕТАЛЛИЧЕСКОЙ ЛИТЕЙНОЙ ОСНАСТКИ | 2011 |

|

RU2449041C1 |

| Высокопрочный чугун | 1990 |

|

SU1742348A1 |

Изобретение относится к металлургии, в частности к термостойким чугунам для изготовления кокилей изложниц и других металлических форм, работающих в условиях теплосмен. Целью изобретения является повышение трещиностойкости и теплостойкости. Чугун содержит, мас.%: углерод 3,3- 4,3; кремний 0,9-2,1; марганец 0,6-1,5; титан 0,03-0,4; фосфор 0,2-0,9; алюминий 0,05-0,7; кальций 0,03-0,1; медь 0,005- 0,04; редкоземельные металлы 0,02-0,08; сурьму 0,04-0,2; бор 0,05-0,3; нитриды циркония 0,02-0,08; железо остальное. Использование чугуна позволяет повысить надежность и долговечность работы изложниц и кокилей. 2 табл. с S

Ьвест № 1

1Й

едла- 1аемый . 2

3

i 5

6

247

362 386 398 255 317

117

298 319 327 130 267

68

270 288 299 78 165

15,4

3,52 2,24 1,45 14,82 6,25

700

3180 3670 3860 726 2112

380

780 826 954 396 686

100

138 142 148 103 118

| Чугун | 1977 |

|

SU619537A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Высокофосфористый чугун | 1977 |

|

SU735652A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-09-23—Публикация

1987-02-11—Подача