( СПОСОБ ВЫСОКОТЕМПЕРАТУРНОЙ ОБРАБОТКИ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Обжиговая конвейерная машина | 1989 |

|

SU1759919A1 |

| КОМПЛЕКС ДЛЯ ТЕРМИЧЕСКОЙ МЕТАЛЛИЗАЦИИ ЖЕЛЕЗОСОДЕРЖАЩЕГО СЫРЬЯ В ВИДЕ ОКАТЫШЕЙ ИЛИ БРИКЕТОВ | 2011 |

|

RU2489495C2 |

| Способ термообработки кусковых материалов с получением горючего газа | 1982 |

|

SU1041592A1 |

| Способ получения металлизованных окатышей | 2017 |

|

RU2688765C1 |

| Конвейерная машина для обжига кусковых материалов | 1979 |

|

SU855368A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ МЕТАЛЛИЗАЦИИ ЖЕЛЕЗОСОДЕРЖАЩЕГО РУДОУГОЛЬНОГО СЫРЬЯ | 2011 |

|

RU2489493C2 |

| Способ и устройство для производства окатышей | 2017 |

|

RU2652684C1 |

| Устройство для термического упрочнения окатышей | 1978 |

|

SU1081224A1 |

| СПОСОБ ОТОПЛЕНИЯ ГОРНА ОБЖИГОВОЙ КОНВЕЙЕРНОЙ МАШИНЫ | 2000 |

|

RU2173719C1 |

| Способ обжига железорудных окатышей | 1981 |

|

SU1014944A1 |

Изобретение относится к окускованию железорудного сырья в черно металлургии. Известен способ обжига, включаю сушку, подогрев,обжи г и охлаждение материала и устройство для его осу ществления, содержащее подвижную к лосниковую решетку, вращающуюся пе и двухзонный колосниковый охладитель l . По этому способу высокотемпературный воздух из первой зоны охлаждения подается во вращающуюся печь а низкотемпературный воздух из второй зоны охладителя выбрасывается в атмосферу. Наиболее близким к предлагаемому по технической сущности и достигаeMONiy результату является способ, включающий сушку и подогрев окатышей на конвейерной решетке, обжиг во вращающейся печи и охлаждение воздухом в охладителе конвейерного типа и утилизацию тепла, отходящего из охладителя. Устройство для осуществления этого способа включает подв ижную колосниковую решетку с секциями сушки и подогрева, вращающуюся печь и разделенный охладитель конвейерного типа 21. Недостатком известного способа и устройства является отсутствие оптимального решения по использованию тепла воздуха из охладителя. Разделение охладителя на две зоны - низкотемпературную, воздух из которой с температурой Ц00-500с используется для предварительной подготовки материала и высокотемпературную, откуда воздух с температурой 900-1000°С поступает во вращающуюся печь, позволяет по типу обжиговых конвейерных машин более полно, в соответствии с температурным режимом обработки материала, использовать тепло охлаждающего воздуха.Однако

3У8

подача высокотемпературного воздуха во враща0 дув)ся печь имеет отрицательные последствия.

При охлаждении железорудных окатышей количество получаемого высокотемпературног.о воздуха в +-5 раз превышает объем воздуха, необходимого для сжигания топлива с коэффициентом расхода as, равным единице. Но так как при сжигании топлива в всзздухе с температурой 1000С с коэффициентом расхода (Х 1 температура газов в печи значительно превышает допустимую для процесса обжигп окатышей температуру, что приводит к расплавлению материала и образованию спеков в зоне факела, то избыточный высокотемпературный воздух, разбавляя продукты горения, обеспечивает требуемый температурный режим в печи. Коэффициент расхода воздуха с температурой УОО-1050 С составляет Х,,0. В отличие от конвейерных машин, где теплообмен протекает в слое и определяется, в основном, температурой и скоростью фильтрации теплоносителя в слое, во вращающейся печи основная доля тепла (до ЗОс) передается излучением и поэтому интенсивность теплообмена определяется наряду с температурой , составом ,еч- ной атмосферы, т.е. содержанием в прО дуктах горения трехатомных газов С02 и .

Четырех-пятикратное разбавление воздухом продуктов горения во вращающейся печи, характерное для известного способа, в два раза снижает величину коэффициента теплообмена (по сравнению с сжиганием при ,0), что обуславливает необходимость соответствующего увеличения поверхности теплообмена за счет длины или диаметра печи. Это приводит к увеличению потерь тепла в окружающую среду, росту расхода электроэнергии и капитальных затрат.

Наряду с этим, нагрев в зоне горения значительных избыточных объемов воздуха до высоких температур (16001700,) в 4-5 раза увеличивает количество вредных окислов азота, выбрасываемых в атмосферу.

Температурный режим обжига при такой взаимосвязи печи и охладителя определяется не только требованиями технологии обжига, но и колебаниями режима работы охладителя, что связано с влияниембольших объемов

4

в(5здухи, поступающего из охладителя в печь, на тепловой режим.

Целью изобретения является повышение интенсивности теплообмена в зо|- е обжига, снижение выбросов в атмсх:феру окислов азота и стабилизация т е пл о в о г о режима.

Поставленная цель достигается тем, что согласно способу высокотемпературной обработки железорудных материалов, включающему сушку и подогрев о атышей на конвейерной решетке, обжиг во вращающейся печи, охлаждение воздухом в охладителе конЕзейерного типа, утилизацию отходящего из охладителя тепла, во вращающуюся печь для сжигания топлива подают Нс1гретый в сзх.лади1еле воздух до Р ОО-ЗОО С с коэф фициентом расхода

,20-1,80, а остальгюй нагретый в охла/,ителс воздух разделяют на 2 ntJTOKa; высокотекг1е|затурнь1й, который подают о годогрсва, и низкотемпературный, к(.)торь:й используют в

зоне сушки.

В устрс йстве для с;существлс1-:ия способа. содер чащем подвижную колосниковую peiueTKy с секциями сушки и гтодогрева, вра14аюи;уюся печь и разделенный на секции охладитель коиЕ5сйерно1 о типа охлади1;ель разделен -la 3 сск14ии; ьыс(отемпературную, сосдичен-iyio азох;)дом с секцией подогрева, секцию воздуха горения, со(здиненную с зра 1ающейся печью, и 1изксзтемпературну ю, соединенную с зоной сушки,

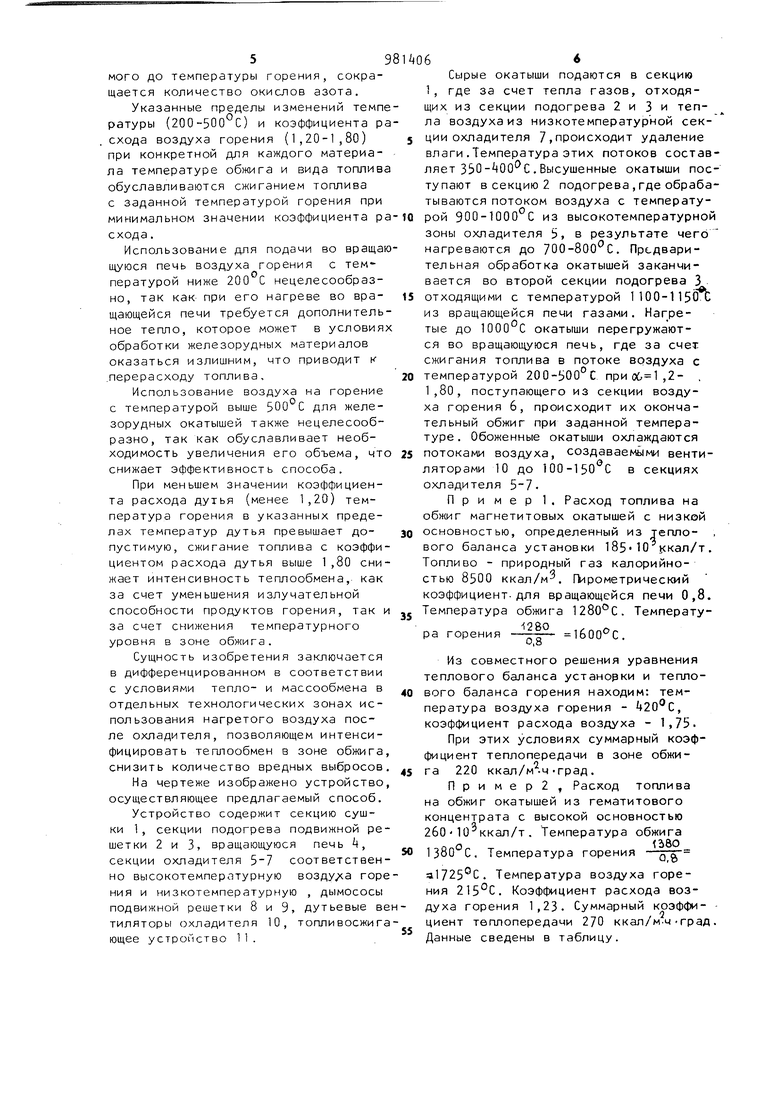

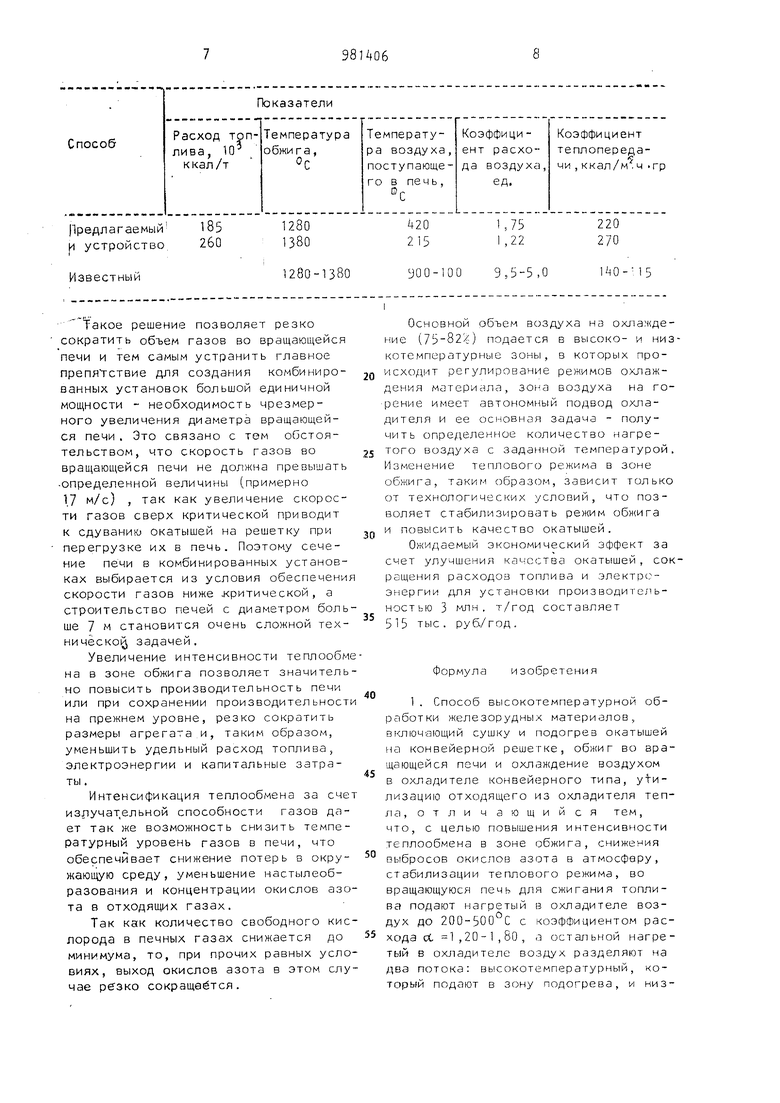

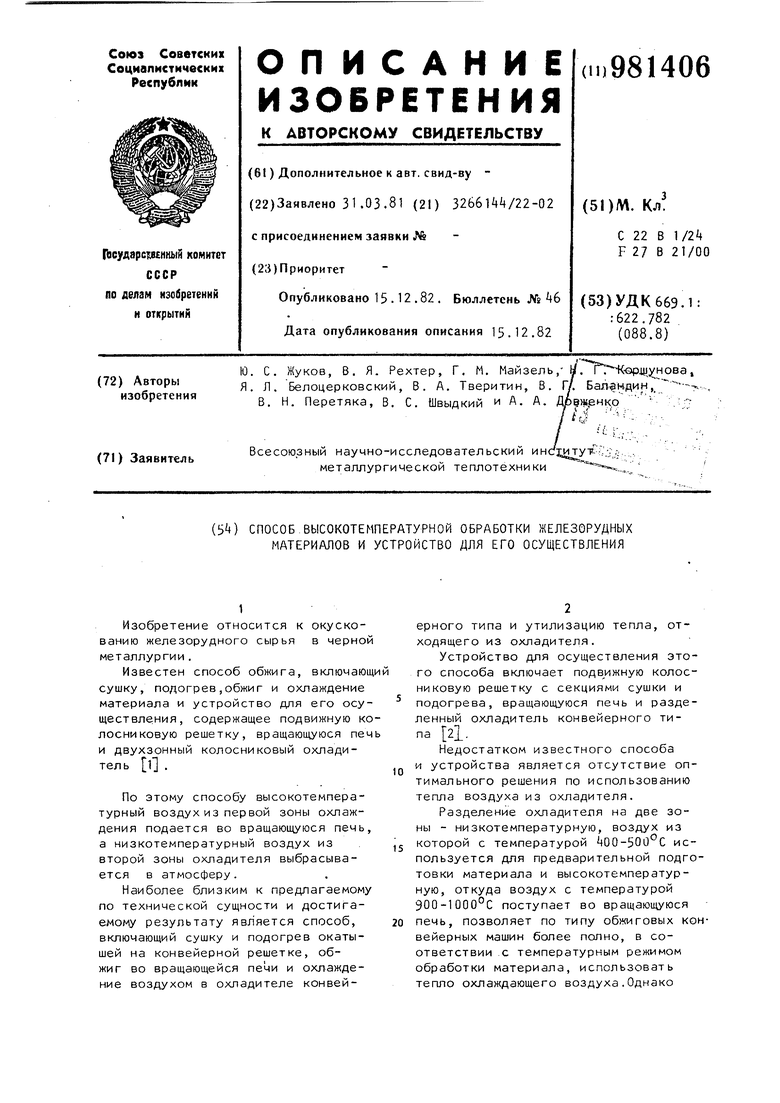

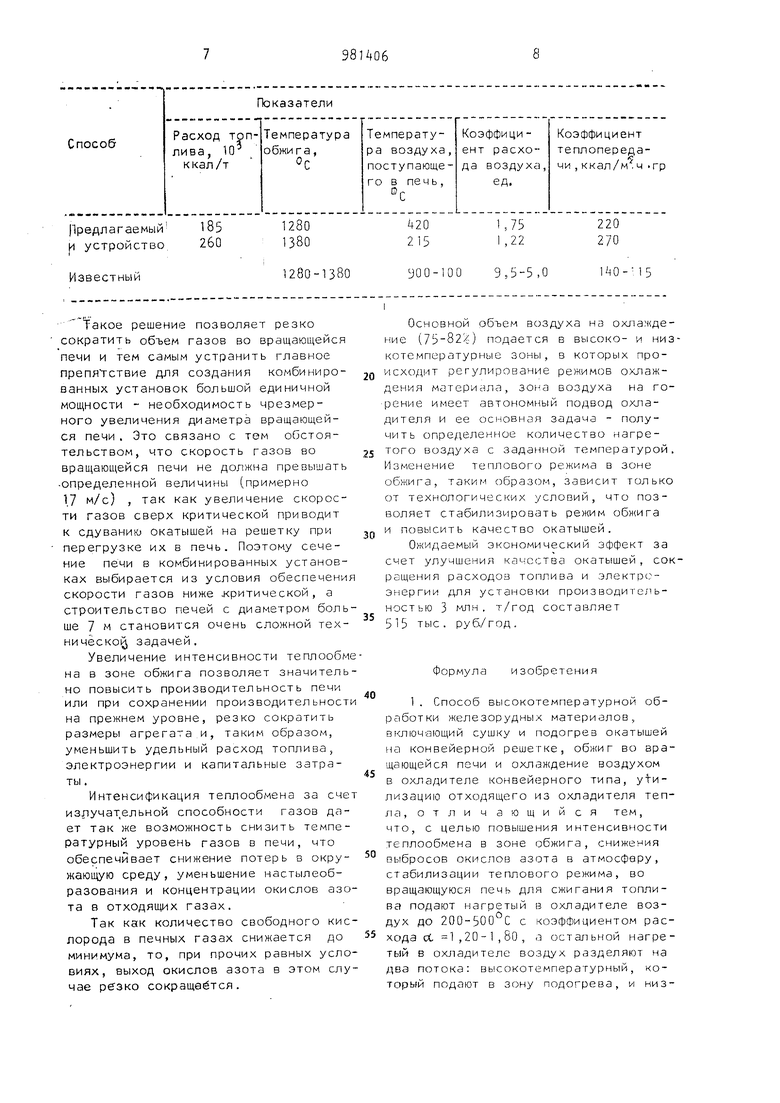

3 предлагаемом способе сжигание топлива во вращающейся печи происходит 3 потоке воздуха с низкой температурой, что позволяет при одинаковых с известным способом температурах горения топлива резко сократить о&ьем воздуха, подаваемого в зону обжига, и за счет уменьшения разбавления продуктов горения повь1сить концентрацию водяных пароз и двуокиси углерода в печной атмосфере, а значит и излучательную способность газов. В результате значительно интенсифицируется процесс теплопередачи от газов к материалу. Подача из первой зоььп охладителя высокотемпературного воздуха, минуя враи1аюш,уюся печь, в зону подогрева отдельным потоком интенсифицирует окисления и декарбонизации. За счет уменьшения объема воздуха, иагреваемого до температуры горения, сокращается количество окислов азота. Указанные пределы изменений темп ратуры (200-500 с) и коэффициента р схода воздуха горения (1,20-1,80) при конкретной для каждого материала температуре обжига и вида топлив обуславливаются сжиганием топлива с заданной температурой горения при минимальном значении коэффициента р схода . Использование для подачи во враща щуюся печь воздуха горения с температурой ниже 200 С нецелесообразно, так как при его нагреве во вращающейся печи требуется дополнитель ное тепло, которое может в условия обработки железорудных материалов оказаться излишним, что приводит к .перерасходу топлива. Использование воздуха на горение с температурой выше 500®С для железорудных окатышей также нецелесообразно, так как обуславливает необходимость увеличения его объема, что снижает эффективность способа. При меньшем значении коэффициента расхода дутья (менее 1,20) температура горения в указанных пределах температур дутья превышает допустимую, сжигание топлива с коэффи циентом расхода дутья выше 1,80 сни жает интенсивность теплообмена, как за счет уменьшения излучательной способности продуктов горения, так и за счет снижения температурного уровня в зоне обжига. Сущность изобретения заключается в дифференцированном в соответствии с условиями тепло- и массообмена в отдельных технологических зонах использования нагретого воздуха после охладителя, позволяющем интенсифицировать теплообмен в зоне обжига снизить количество вредных выбросов На чертеже изображено устройство осуществляющее предлагаемый способ. Устройство содержит секцию сушки 1, секции подогрева подвижной решетки 2 и 3, вращающуюся печь k, секции охладителя соответственно высокотемпературную возду са горе ния и низкотемпературную , дымососы подвижной решетки В и 9, дутьевые ве тиляторы охладителя 10, топливосжига ющее устройство 11. Сырые окатыши подаются в секцию 1, где за счет тепла газов, отходящих из секции подогрева 2 и 3 и тепла воздуха из низкотемпературной секции охладителя 7,происходит удаление влаги.Температура этих потоков составляет ЗЗО-АОО С . Высушенные окатыши поступают в секцию 2 подогрева , где обрабатываются потоком воздуха с температурой 900-1000 С из высокотемпературной зоны охладителя 5, в результате чего нагреваются до 700-800 0. Предварительная обработка окатышей заканчивается во второй секции подогрева 3 отходящими с температурой 1100-115бд из вращающейся печи газами. Нагретые до 1000 С окатыши перегружаются во вращающуюся печь, где за счет сжигания топлива в потоке воздуха с температурой прис6 1,2- . 1,80, поступающего из секции воздуха горения 6, происходит их окончательный обжиг при заданной температуре. Обоженные окатыши охлаждаются потоками воздуха, создаваемыми вентиляторами 10 до 100-150 0 в секциях охладителя 5-7Пример 1. Расход топлива на обжиг магнеТИТОВЫХ окатышей с низкой основностью, определенный из тепло- , вого баланса установки 185-10 ккал/т, Топливо - природный газ калорийностью 8500 ккал/м. Пирометрический коэффициент-для вращающейся печи 0,8. Температура обжига 1280°С. Температу ° 1600-0. ра горения Из совместного решения уравнения теплового баланса устанорки и теплового баланса горения находим: температура воздуха горения - С, коэффициент расхода воздуха - 1,75. При этих условиях суммарный коэффициент теплопередачи в зоне обжига 220 ккал/мЧ-град. П р и м е р 2 , топлива на обжиг окатышей из гематитового концентрата с высокой основностью 2бО 10 ккал/т. Температура обжига 1380°С. Температура горения -Q al725°C. Температура воздуха горения 215°С. Коэффициент расхода воздуха горения 1,23. Суммарный коэффи- циент теплопередачи 270 ккап/м-ч-град. Данные сведены в таблицу.

1280-1380

Известный

Такое решение позволяет резко сократить объем газов во вращающейся печи и тем самым устранить главное препятствие для создания комбинированных установок большой единичной мощности - необходимость чрезмерного увеличения диаметра вращающейся печи . Это связано с тем обстоятельством, что скорость газов во вращающейся печи не должна превышать определенной величины (примерно 7 м/с) , так как увеличение скорости газов сверх критической приводит к сдуванию окатышей на решетку при перегрузке их в печь. Поэтому сечение печи в комбинированных установках выбирается из условия обеспечения скорости газов ниже .критической, а строительство печей с диаметром больше 7 м становится очень сложной техническо задачей.

Увеличение интенсивности теплообме на в зоне обжига позволяет значительно повысить производительность печи или при сохранении производительности на прежнем уровне, резко сократить размеры агрегата и, таким образом, уменьшить удельный расход топлива, электроэнергии и капитальные затраты .

Интенсификация теплообмена за счет излучат ельной способности газов дает так же возможность снизить температурный уровень газов в печи, что обеспечивает снижение потерь в окружающую среду, уменьшение настылеобразования и концентрации окислов азота в отходящих газах.

Так как количество свободного кислорода в печных газах снижается до минимума, то, при прочих равных условиях, выход окислов азота в этом случае резко сокращается.

9,5-5,0

УОО-100

Основной объем воздуха на охла,ч дение (75-82) подается в высоко- и низкотемпературные зоны, в которых происходит регулирование режимов охлаждения материала, воздуха на горение имеет автономный подвод охладителя и ее основная задача - получить определенное количество нагретого воздуха с заданной температурой. Изменение теплового режима в зоне обжига, таким сзбразом, зависит только от технологических условий, что позволяет стабилизировать режим (ига и повысить качество окатышей.

Ожидаемый экономический эффект за счет улучшения ка|-.;сства окатышей , сокращения расходов топлива и электроэнергии для установки производительностью 3 млн. т/год составляет 5 1 5 тыс . руб/год .

Формула изобретения

котемпературный, который подают в зону сушки .

ходом с секцией подогрева, секцию воздуха горения, соединенную с вращающейся печью, и низкотемпературную, соединенную с секцией сушки.

5

Источники информации,

принятые во внимание При экспертизе

кл. С 22 В 1/02, опублик, 1973О О О

10

Авторы

Даты

1982-12-15—Публикация

1981-03-31—Подача