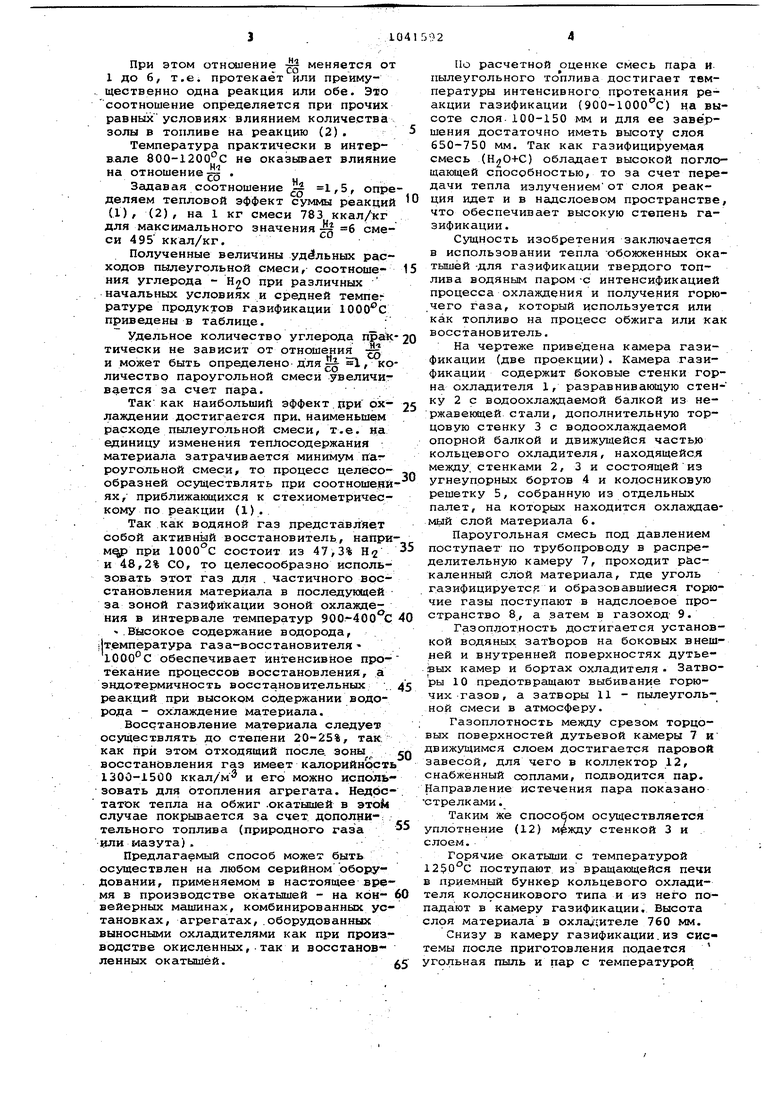

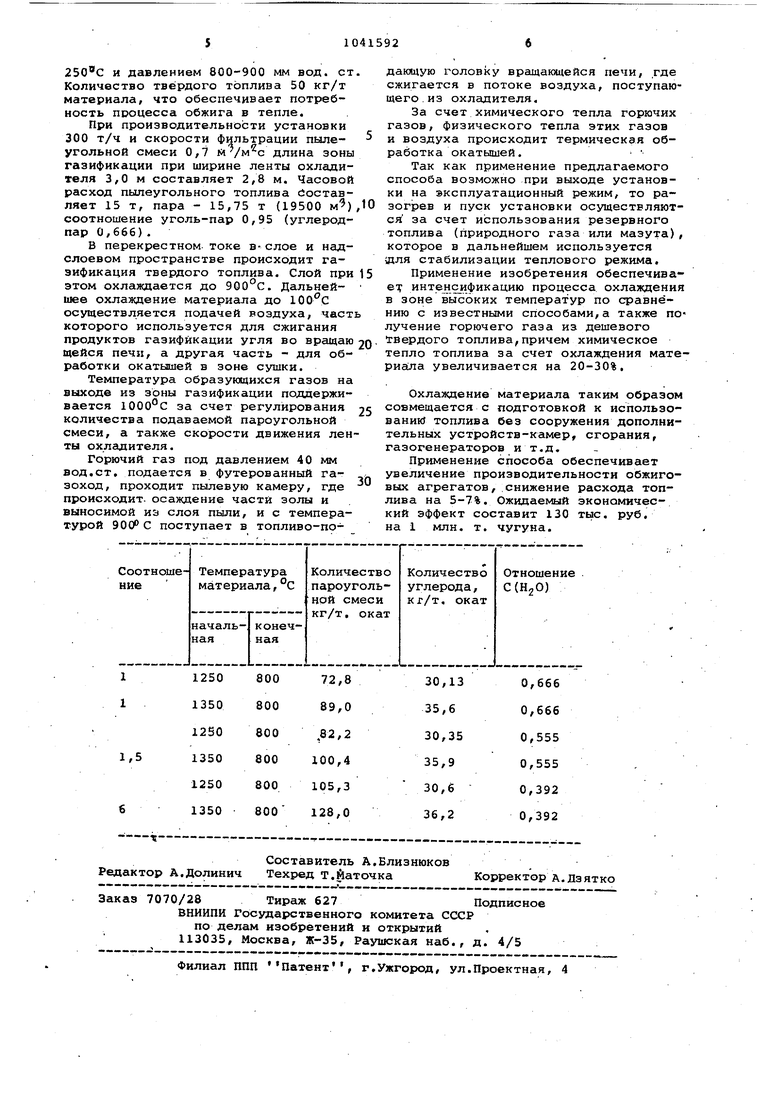

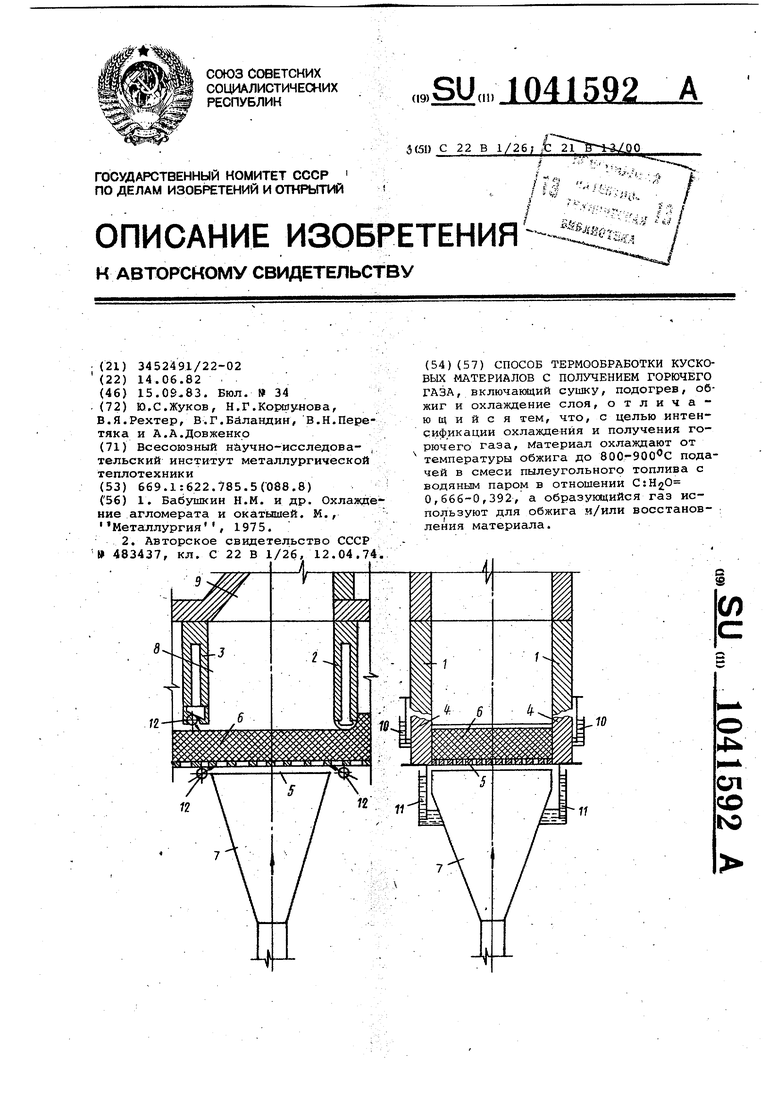

Изобретение относится к высокотем пературному обжигу железорудного сырья в черной металлургии, а именно производству окисленных или восстано ленных кусковых материалов. Известны способы охлаждения кусковых материалов в агрегатах различного типа тонкораспьшенной водой, ,где увеличение эффективности охлаждения достигается за счет использова ния тепла материала на испарение воды 1 . . Недостатком данных способов является отсутствие практической возможности использования тепла охлаждающе го агента, так как основная доля его теплрсодержания приходится.-на теплоту парообразования, которая может быть реализована только при температурах ниже 100°С. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ термообработки кусковых материалов, включающий сушку, подогрев, обжиг и охлаждение слоя материалов восстановительным газом. Физическое тепло ок.атышей используется для покрытия затрат тепла на эндотермический процесс восстановления окатышей и на .нагрев охлаждающего агента 2. Недостатками данного способа явля ются низкая эффективность использова ния эндотермического эффекта реакций восстановления материалов, обусловленная темучто восстановление в твер дом теле лимитируется скоростью диффузии, которая в твердом теле мала. Поэтому затраты тепла материала на эндотермический эффект незначительны и соизмеримы с физическим нагревом, газов. Ликвидация этбго недостатка возможна только за счет увеличения времени контакта газов и материгшов, что приведет к резкому снижению производительности. Кроме того, за счет увеличения потерь тепла материалом в окружающую среду (излучением и конвекцией) и, как следствие, снижения температуры окатышей процесс пойдет крайне-медленно. Недостатком способа охлаждения газом является низкая эффективность вследствие ограниченньах допустимых скоростей фильтрации. Цель изобретения - интенсификация процесса охлаждения и получение горючего газа. Поставленная цель достигается тем что согласно способу термообработки кусковых материйлов с получением гйрючего газа, включающем сушку, подог рев, обжиг и охлаждейие слоя, матери ал охлаждают от температуры обжига до 800-900 С подачей в слой смеси пылеугольного топлива с водяным паром в отношении С:Н2О 0,666-0,392, а образующий газ используют для обжига и/или восстановления материала потребность тепла в данной реакции газификации покрывается за счет теплопередачи от слоя нагретых окатышей пылегазовому потоку. Так как процесс теплообмена в слое при использовании среды, .активно- поглощающей излучение (пар и угольная пыль), протекает -с высокой интенсивностью, то скорость процесса газификации определя.ется кинетикой реакции взаимодействия углерода с водяным паром.Учитывая зависимость скорости реакции от температуры, газификацию твердого топлива следует проводить в зоне максимальных температур окатышей, ограничив эту минимальной температурой материала ВОО-ЭСО С. При таком ограничении средняя температура реакционной зоны при нагреве окатышей до 1250°С составляет 1100 С, что обеспечивает высокую скорость реакции. . Так как реакция газификации угля парами воды гетерогенна т.е. протекает на поверхности твердой фазы, то использование угольной пыли с размерами частиц с200 мкм с чрезвычайно развитой поверхностью является условием, обеспечивакяцим высокую скорость процесса. Кроме того, двигаясь внутри слоя, частицы- топлива тормозятся около поверхности материала, а часть оседает. Это обсто 1тельство приводит к резкому увеличению относительной скорости пара и частиц топлива. Таким образом, создаются условия для интенсивного протекания процессов тепло- и массообмена и, в итоге, интенсификации охлаждения. Количество газифицируемого топлива определяется температурой обжига окатышей. При температуре обжига 1250С тепла одной тонны материала При охлаждении его от до 900°С достаточно для газификации 50 кг угля. Теплота сгорания этого количества топлива составляет примерно 300 . Затраты тепла топлива на окислительный обжиг 1 т окатышей насовременных агрегатах составляют 200-300. тыс. ккал/т. Поэтому по предлагаемому способу можно осуществлять отопление обжиговых агрегатов на твердом топливе при производстве окисленных окатышей в зоне охлаждения пылеугольное топливо газифицируется в струе пара и полученный горючий газ . (смесь СО и Щ) .подается затем в зоны подогрева и обжига. По экспериментальным исследованиям в слое протекают, две реакции C4-HjO CQ-t-H2-.28380 кал/моль (i) COtH20 C02+H2- 04IO koiA/MOAb (2) При этом отнсхцение - меняется от 1 до 6, т.е. протекает или преиму. щественно одна реакция или обе. Это соотношение определяется при прочих равных условиях влиянием количества золы в топливе на реакцию (2). Температура практически в интервале 800-1200 С не оказывает влияние на отношение ;й . соU Задавая соотношение 1,5, опре деляем тепловой эффект суммы реакций (1), (2), на 1 кг смеси 783 ккал/кг для максимального значения ;- 6 смеси 495 ккал/кг.со . Полученные величины удёльных расходов пылеугольной смеси, соотношения углерода - Н2О при различньйх начальных условиях и средней темпег ратуре продуктов газификации приведены в таблице. Удельное количество углерода прак тически не зависит от отношения и может быть определено для 1, ко личество пароугольной смеси увеличиВс1.ется за счет пара. Таккак наибольший эффект.при охлаждении достигается при. наименьшем расходе пылеугольной смеси, т.е. ца единицу изменения теплосодержания материала затрачивается минимум па роугольной смеси, то процесс целесообразней осуществлять при соотношени ях, приближающихся к стехиометрическому по реакции (1). Так как водяной газ представляет собой активный восстановитель, напри Mqp при состоит из 47,3% Н и 48,2% СО, то целесообразно использовать этот газ для . частичного восстановления материала в последующей за зоной газификации зоной охлаждения в интервале температур 900-400с «.Высокое содержание водорода, ;1т.емпература газа-восстановителя 1000°С обеспечивает интенсивное протекание процессов восстановления, а эндотермичность восстановительных . реакций при высоком содержании водорода - охлаждение материала. Восстановление материала следует осуществлять до степени 20-25%, так как при этом отходящий после, зоны восстановления газ имеет калорийност 1300-1500 ккал/м и его можно использовать для отопления агрегата. Недос таток тепла на обжиг .окатышей в этой случае покрывается за счет дополни-: тельного топлива (природного газа или маэута). Предлагаемый способ может быть осуществлен на любом серийном оборудовании, применяемом в настоящее время в производстве окатышей - на конвейерных машинах, комбинированных установках, агрегатах,.оборудованных выносными охладителями как при производстве окисленных, так и восстановленных окатышей. По расчетной оценке смесь пара и пылеугольного топлива достигает температуры интенсивного протекания реакции газификации (ЭОО-ЮОО С) на высоте слоя.100-150 мм и для ее завершения достаточно иметь высоту слоя 650-750 мм. Так как газифицируемая смесь () обладает высокой поглощающей способностью, то за счет передачи тепла излучениемот слоя реакция идет и в надслоевом пространстве, что обеспечивает высокую степень газификации. Сущность изобретения заключается в использовании тепла -обожженных окатышей -для газификации твердого топлива водяным паром -с интенсификацией процесса охлаждения и получения горючего газа, который используется или как топливо на процесс обжига или как восстановитель. На чертеже приведена камера газификации (две проекции). Камера газификации содержит боковые стенки горна охладителя 1, разравнивающую стенку 2 с водоохлаждаемой балкой из нержавекяцей стали, дополнительную торцовую стенку 3 с водоохлаждаемой опорной балкой и движущейся частью кольцевого охладителя, находящейся между, стенками 2, 3 и состоящейиз угнеупорных бортов 4 и колосниковую решетку 5, собранную из отдельных палет, на которых находится охлаждаемый слой материала 6. Пароугольная смесь под давлением поступает по трубопроводу в распределительную камеру 7, проходит раскаленный слой материала, где уголь газифицируется и образовавшиеся горючие газы поступают в надслоевое пространство 8, а .затем в газоход 9. Газоплот.ность достигается установкой водяных затЬоров на боковых внешней и внутренней поверхностях дутьевых камер и бортах охладителя Затворы 10 предотвращают выбивание горючих газов , а затворы 11 - пылеугольной смеси в атмосферу. Газоплотность между срезом торцоых поверхностей дутьевой камеры 7 и вижущимся слоем достигается паровой завесой, для чего в коллектор 12, набжённый соплами, подводится пар. аправление истечения пара показано трелками. Таким Же способом осуществляется плотнение (12) мржду стенкой 3 и лоем. Горячие окатыши с температурой 250с поступают из вращакядейся печи приемный бункер кольцевого охладиеля колрсникового типа и из него поадают в камеру газификации. Высота лоя материала в охла/;ителе 760 мм. Снизу в камеру газификации.из сисемы после приготовления подается гольная пыль и пар с температурой и давлением 800-900 мм вод. ст Количество твёрдого топлива 50 кг/т материала, что обеспечивает потребность процесса обжига в тепле. При производительности установки 300 т/ч и скорости фильтрации пылеугольной смеси 0,7 длина зоны газификации при ширине ленты охладителя 3,0 м составляет 2,8 м. Часовой расход пылеугольного топлива Составляет 15 т, пара - 15,75 т (19500 м ) соотношение уголь-пар 0,95 (углеродпар 0,666). В перекрестном токе в-слое и надслоевом пространстве происходит газификация твердого топлива. Слой при этом охлаждается до 900°С. Дальнейшее охлаждение материала до осуществляется подачей воздуха, част которого используется для сжигания продуктов газификации угля во вращаю щейся печи, а другая часть - для обработки окатышей в зоне сушки. Температура образующихся газов на выходе из зоны газификации поддерживается за счет регулирования количества подаваемой пароугольной смеси, а также скорости движения лен ты охладителя. Горючий газ под давлением 40 мм вод,ст. подается в футерованный газоход, проходит пылевую камеру, где происходит, осаждение части золы и выносимой иэ слоя пыли, и с температурой 900 С поступает в топливо-подакяцую головку вращающейся печи, где сжигается в потоке воздуха, поступающего, из охладителя. За счет химического тепла горючих газов, физического тепла этих газов и воздуха происходит термическая обработка окатышей. Так как применение предлагаемого способа возможно при выходе установки на эксплуатационный режим, то разогрев и пуск установки осуществляются за счет использования резервного топлива (природного газа или мазута), которое в дальнейшем используется для стабилизации теплового режима. Применение изобретения обеспечивает интенсификацию процесса охлаждения в зоне высоких температур по сравнению с известными способами,а также получение горючего газа из дешевого вердого топлива, причем химическое тепло топлива за счет охлаждения материала увеличивается на 20-30%. Охлаждение материала таким образом совмещается с подготовкой к использований топлива без сооружения дополнительных устройств-камер, сгорания, газогенераторов и т.д. Применение способа обеспечивает увеличение производительности обжиговых агрегатов, снижение расхода топлива на 5-7%. Ожидаемый экономический эффект составит 130 тыс. руб. на 1 млн. т. чугуна.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ТЕРМОХИМИЧЕСКОЙ УТИЛИЗАЦИИ ГОРЮЧИХ ОТХОДОВ В ВЕРТИКАЛЬНОЙ ДВУХШАХТНОЙ ПЕЧИ ОБЖИГА КАРБОНАТНЫХ МАТЕРИАЛОВ | 2023 |

|

RU2815308C1 |

| Способ обжига железорудных окатышей | 1981 |

|

SU1014944A1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2668447C1 |

| Способ термообработки серосодержащих железорудных окатышей | 1986 |

|

SU1425233A1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2662440C1 |

| СПОСОБ ГАЗИФИКАЦИИ ТОПЛИВНОЙ БИОМАССЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2631812C2 |

| СПОСОБ ГАЗИФИКАЦИИ ТОПЛИВНОЙ БИОМАССЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2631811C2 |

| СПОСОБ ПЕРЕРАБОТКИ ФТОРУГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ АЛЮМИНИЕВОГО ПРОИЗВОДСТВА | 2015 |

|

RU2586389C1 |

| Способ высокотемпературной обработки железорудных материалов и устройство для его осуществления | 1981 |

|

SU981406A1 |

| СПОСОБ ОБРАБОТКИ ОТХОДЯЩИХ ГАЗОВ ИЗ УСТАНОВОК ДЛЯ ПРОИЗВОДСТВА ЧУГУНА И/ИЛИ СИНТЕЗ-ГАЗА | 2012 |

|

RU2618971C2 |

СПОСОБ ТЕРМООБРАБОТКИ КУСКОВЫХ МАТЕРИАЛОВ С ПОЛУЧЕНИЕМ ГОРЮЧЕГО ГАЗА, включающий сушку, подогрев, обжиг и охлаждение слоя, отличающийся тем, что, с целью интенсиф икации охлаждения и получения горючего газа. Материал охлаждают от температуры обжига до 800-900 с подачей в смеси пылеугольного топлива с водяным паром в отношении С;Н2О 0,666-0,392, а образующийся газ используют для обжига и/или восстанов- ; ления материала.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Бабушкин Н.М | |||

| и др | |||

| Охлажде ние агломерата и окатышей | |||

| М., Металлургия, 1975 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ охлаждения кусковых материалов в жалюзийном кольцевом охладителе | 1974 |

|

SU483437A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-09-15—Публикация

1982-06-14—Подача