(54) КОНВЕЙЕРНАЯ МАШИНА ДЛЯ ОБЖИГА КУСКОВЫХ /V ATEPИAЛOB

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБЖИГОВАЯ КОНВЕЙЕРНАЯ МАШИНА | 1992 |

|

RU2064639C1 |

| Способ регулирования температуры обжига окатышей на конвейерных машинах | 1979 |

|

SU855028A1 |

| Способ обжига окатышей на конвейерных машинах | 1979 |

|

SU855031A1 |

| Обжиговая конвейерная машина | 1990 |

|

SU1770706A1 |

| Способ регулирования газовой фазы в слое окатышей | 1979 |

|

SU855033A1 |

| Способ получения офлюсованных железорудных окатышей на конвейерной машине | 1978 |

|

SU697583A1 |

| СПОСОБ ОТОПЛЕНИЯ ГОРНА ОБЖИГОВОЙ КОНВЕЙЕРНОЙ МАШИНЫ | 2000 |

|

RU2173719C1 |

| Обжиговая конвейерная машина | 1981 |

|

SU1006901A1 |

| Способ и устройство для производства окатышей | 2017 |

|

RU2652684C1 |

| Устройство для сжигания топлива | 1982 |

|

SU1070411A1 |

1

Изобретение относится к подготовке железорудного сырья в черной металлургии, а именно к устройствам обжиговых машин конвейерного типа.

Наиболее близкой по технической сущности и достигаемому результату к предлагаемой является конвейерная машина для обжига кусковых материалов, содержащая спекательные тележки, горн с топливосжигающими устройствами, камеры сущки, подогрева, двухсекционную камеру обжига, камеры рекуперации и охлаждения 1.

Недостатки известного устройства - возможность работы агрегата только на одном виде топлива, необходимость полной или частичной замены сопла и других элементов горелки при переходе с одного вида топлива на другой, отсутствие возможности эксплуатации мащины на двух видах топлива, в результате чего расход дефицитных видов топлива на процесс увеличивается, а эффективность развития процессов тепло- и массопереноса падает, необходи.мость высокой степени герметизации горна при обжиге окатыщей в слабоокислительной и восстановительной газовых средах.

Цель изобретения - интенсификация процессов тепло- и массообмена в слое и снижение расходов дефицитных видов топлива.

Поставленная цель достигается тем, что соотношение выходных отверстий сопел для подачи в горн измельченного твердого топлива камеры подогрева и секций камеры обжига составляет 1:(0,7-0,8): (0,5-0,6).

Подача твердого топлива в горн зон подогрева и обжига предусмотрена через концентрические сопла, расположенные

10 внутри топливосжигающих устройств (по их оси, симметрично вокруг оси). Подача твердого топлива в зоны сушки (из-за налипания топлива на влажные частицы и увеличения газодинамического сопротив 5 ления слоя), рекуперации и охлаждения (т. е. в неотапливаемых зонах) нецелесообразна. Отопление зоны сутки производится в основном за счет тепла рециркулируемого потока отходящих газов.

Сопла для подачи твердого топлива рас20 положены внутри топливосжигающих устройств для ввода его непосредственно в цент ральные участки горящего факела. Поэтому частицы угля не успевают разогреться до

)| зажигания и, попадая в слои, отбирают у псго тепло, что снижает эффектизпость теплообмена в обжигаемом слое окатьапей. Изготовление сопел концент;::г-1ескимк способствует стабилизации факе.:;; : а заданном участке ropiia и увеличивает сгойлость его кладки. Твердое топливо через 1:;П;:а яду1;ается в гори скоростными воздушi:i,iH струями (вентиляторным, комнрессорiibivi воздухом).

-аибслюе перспективным является часГ:1ч;к)г сжигание топ,1пиа непосредственно ,: об:.| 1;г;;емом слие. Для этого часть непро)сагиро11авн1их частиц топлива вводит в окатьипей и дожпгают в нем. В предjaiat.MOK ко1 Сгрукции предусмотрено сжиra:iiic- :ч;лько --lacTii твердого топлива нспоc :)C.4CTijLi r:() в горне пад с.юем окатын ей {ii основном за счет мелких частиц, vietice 0,3 мм), остальная часть топлива попадает и, дсл-чпгается пегюсрсдственпо в слое окатыliicii. ilj); такой системе отоплепия бо,тьп1ую ч;--ст) |-о:;лпва цсмесообразно вводить в слой подогрева д.тя интенсификации нроцс-ссои теплее- и массопереноса во всех пос. ie;iV oniHX ,1огических зонах. В 1-ой ;i I-oii секциях ка.меры обжига подачу твер,1;:о топлива в слой иостепепно уменьп ают :. ;.; ixOiiiiy 3cii: ii П)екран1ают по;1постыо. В .тол ко1:струк и-1И задача penieiia ноередc :iiOM рег.чамептировапия величины выход:ioro ссчс;1ия сопел для каждой техпологиИской :к;.Ы li отде.чьяости. Количество твер.ч.т;; 1 ofi.iHBa, вводимого в с.юй материала, умепьп:а ог по сравнению с камерой ио.то :м:р1 па :() -И)/а в Ьой секции кг.меры об:;;;,i-;i п па 40 6()/и i«) 2-ой секции камеры . Hi):ncj;i eHHe этого уе.ловии обесие::1:и;стся niui соотношении выходного сече:nii; cone:i камеры подогрева, 1-ой и 2-ой секций :,;)пы с.|бжи1а равном 1:(0,7-0,8):

:(0,50,6). lipi; впутреьпшм сечепии сопла

i-ой секции камеры обжилч меньшем 0,7 F г;.е F.; - внутреннее сечеиие сопла в камере Г1одогрева, ко;1ичество твердого топ.Л1ПК1. сжигае.мого па средних горизонтах c.iioH оказыиается недостаточны.м и качест io готовой продукции надает. При внутрепяе;-/| сечепии 1-ой секции камеры обжига большем 0,8 на средние горизоиты слоя поизучает избыточиое количество твердого топлива и окатыши спекаются, что нел.ог.устимо. При внутреннем сечении сопла 2-()й секпии камеры обжига мепьшем 0,5 i ;ie удается подать требуе.мое количество тен.ла па пижпие горизонты с/юя и окатыши горизонтов недообжигаются. При внутреннем сечении сопла 2-ой секпии ка.меры обжнга бо.чыием 0,6 11овып1ается темперагу)а от( газов и, следовательно, расходы- тепла па процесс.

Система отопления зон подогрева, 1-ой и 2-ой секций обжига обуславливает необходимость корректировки соотношения нлоma;u i указанных зон.. Минимальный удель-

ный рас.ход топлива на процесс и высокое качество готовой продукции обеспечивается при следующем соотношении площадей камеры подогрева - 1-ой и 2-ой секций камеры обжига 1:(0,8-1,1):(0,4-0,5), при других соотношениях технические показате.1И процесса термообработки окатыщей ухудшаются.

Су1цность изобретения заключается в конструктивном оформлении обжиговой мащи0 ны конвейерного типа топливосжигающими устройствами, обеспечивающими одновремеппое и раздельное сжигание двух видов, топлива, включая дешевое недефицитное твердое тонливо, в оптимальном для обжи1-а окатыщей температурно-временном режиме.

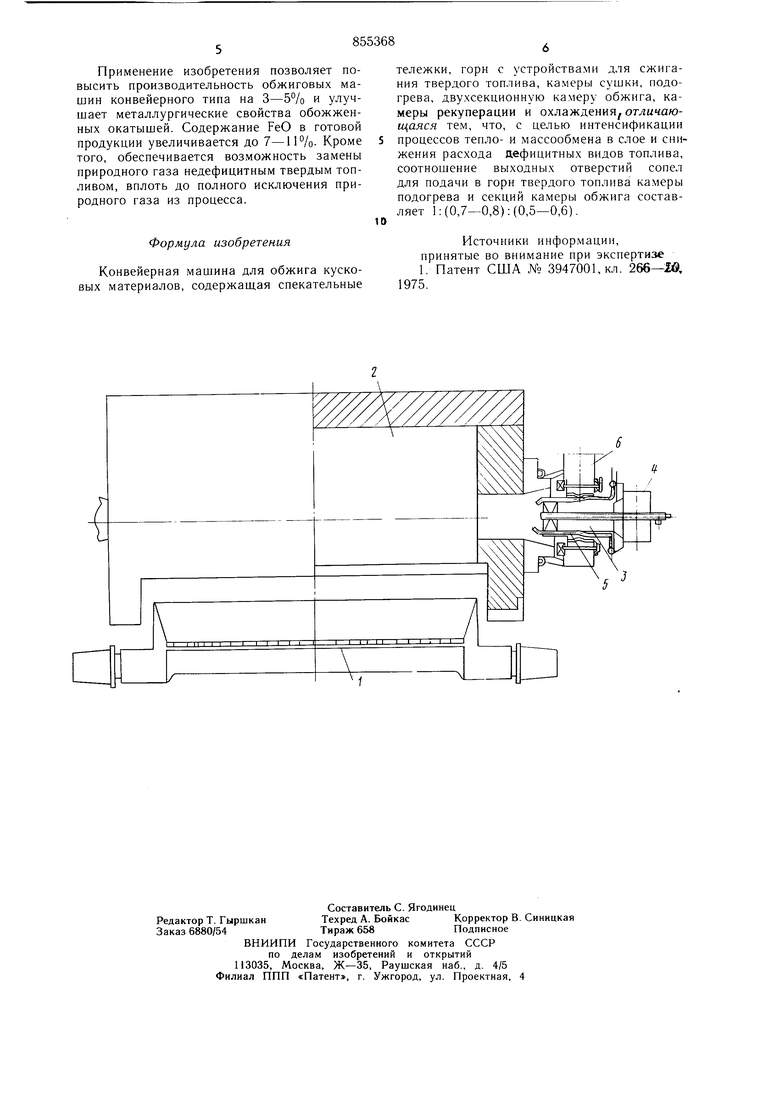

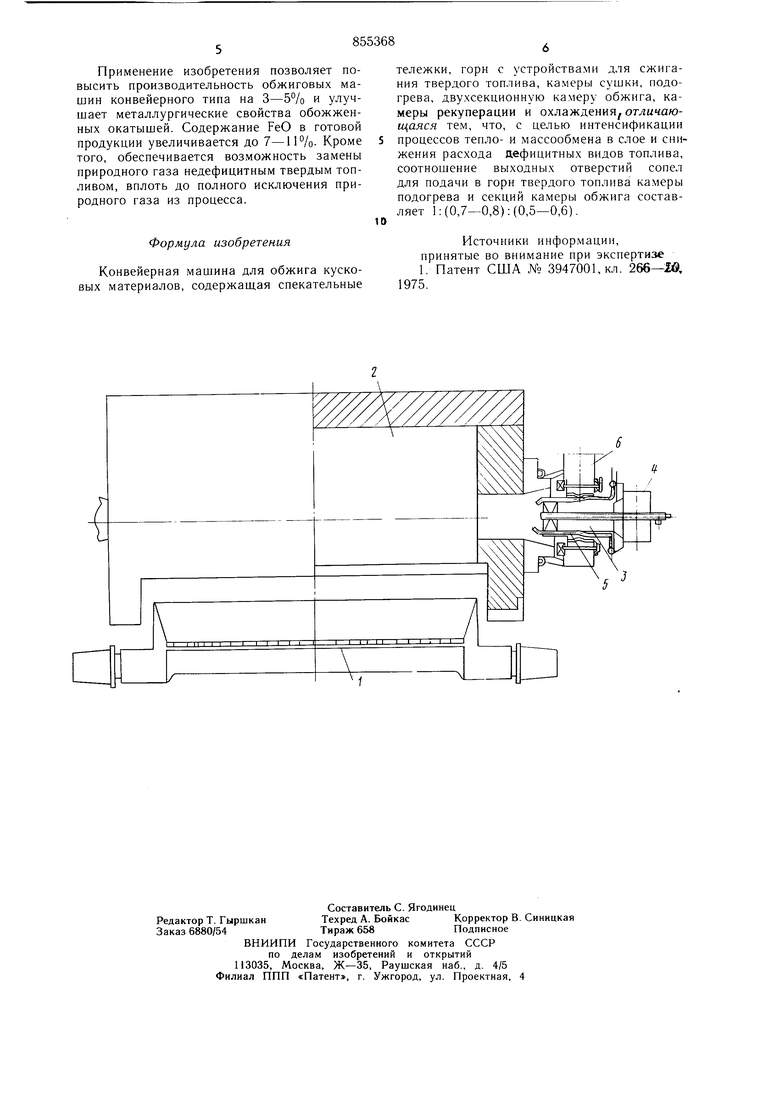

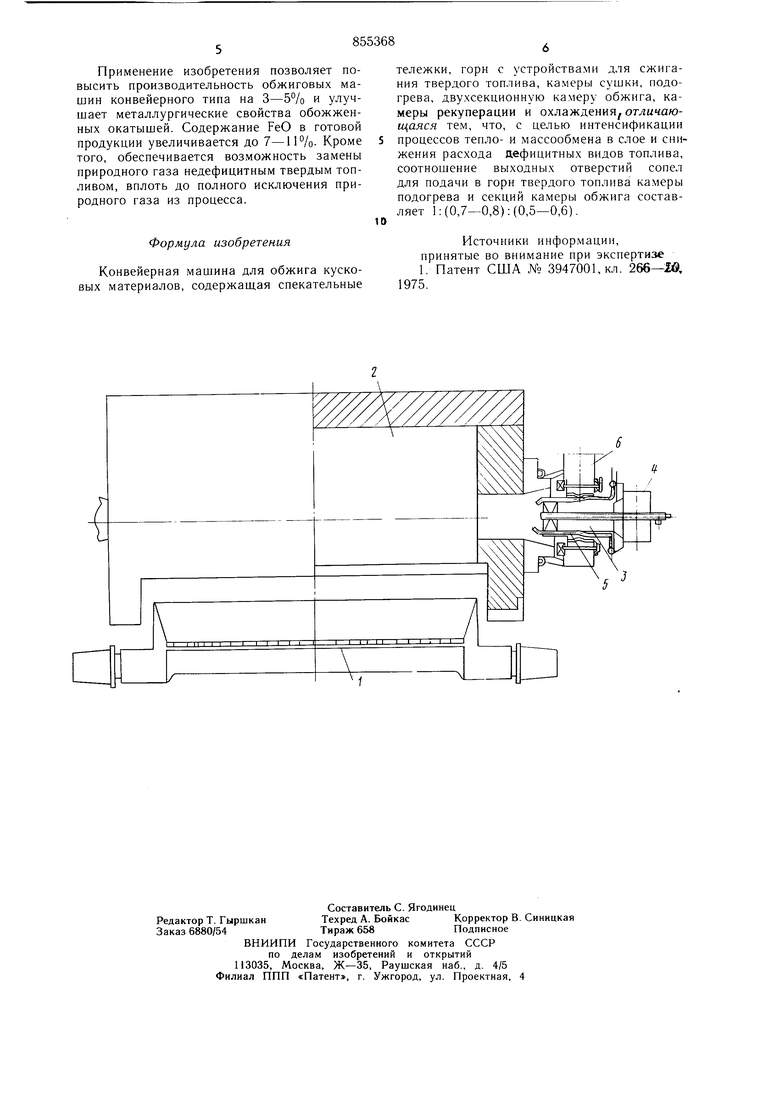

На чертеже изображено предлагаемое устройство, общий вид.

Обжиговая .мащина состоит из спекательных тележек 1, горна 2, топливосжигаЮИ1ИХ устройств 3 с системой 4 подачи газа, сонла.ми 5 для подачи твердого топлива и коробо.м 6 для подачи воздуха горения. Устройство работает следующим образом. Спекательные тележки с железорудными окатыи1ами проходят последовательно камеры сушки, подогрева, двухсекционного обжига с одновременным сжиганием твердого и газообразного топлива над слоем и в слое, рекуперации и охлаждения. В горне 2, расположенном над спекательными тележками 1, в камерах подогрева и обжига производят совместное сжигание твердого (частично) и газообразного топлива в топливосжигающих устройствах 3. Для этого в устройство 3 подают газообразное топливо через систему 4, твердое топливо через сопла

5 посредством скоростных пылегазовых струй и воздух горения через короб 6. Газообразное топливо полностью сжигают в горне 2. Крупность твердого топлива, подаваемого в устройство 3, устанавливают в

пределах 0,1-5,0 мм. При этом в горне происходит загорание и сжигание частиц твердого топлива, причем мелкие частицы (до 0,3 м.м) полностью сгорают в горне, а более крупные частицы сгорают частично (с поверхности) и горящими совместно с потоком теплоносителя вводятся в слои и догорают непосредственно в нем. По сравнению с камерой подогрева количество твердого топлива, подаваемого в одну горелку, в I-OH секции камеры обжига уменьшают на

35%, во 2-ой секции зоны - на 50%. Сжигаемое в слое твердое топливо обеспечивает качественный обжиг средних и нижних горизонтов слоя. При этом повыщаются скорости нагрева окатыщей на горизонтах слоя и, следовательно, происходит увеличение содержания FeO в готовой продукции, т. е. улучщение металлургических свойств обожженых окатыщей. После обжига и охлаждения окатыщи с обжиговой мащины разгружают и подают на тракт готовой продукци.

Применение изобретения позволяет повысить производительность обжиговых машин конвейерного типа на 3-5% и улучшает металлургические свойства обожженных окатышей. Содержание FeO в готовой продукции увеличивается до 7-11%. Кроме того, обеспечивается возможность замены природного газа недефицитным твердым топливом, вплоть до полного исключения природного газа из процесса.

Формула изобретения

Конвейерная машина для обжига кусковых материалов, содержащая спекательные

тележки, горн с устройствами для сжигания твердого топлива, камеры сушки, подогрева, двухсекционную камеру обжига, камеры рекуперации и охлаждения О7-.яичающаяся тем, что, с целью интенсификации процессов тепло- и массообмена в слое и снижения расхода дефицитных видов топлива, соотношение выходных отверстий сопел для подачи в горн твердого топлива камеры подогрева и секций камеры обжига составляет 1:(0,7-0,8):(0,5-0,6).

Источники информации, принятые во внимание при экспертизе 1. Патент США М 3947001, кл. 266-2в, 1975.

Авторы

Даты

1981-08-15—Публикация

1979-11-29—Подача