(5) СПЛАВ ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ ЧУГУНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Модификатор для чугуна | 1983 |

|

SU1145044A1 |

| ЧУГУН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2697134C1 |

| Чугун | 1978 |

|

SU711148A1 |

| ГЕТЕРОГЕННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1996 |

|

RU2092604C1 |

| Модификатор | 1976 |

|

SU572525A1 |

| Чугун | 1990 |

|

SU1723180A1 |

| Лигатура | 1981 |

|

SU985117A1 |

| Комплексный модификатор для серого чугуна | 1983 |

|

SU1155625A1 |

| Модификатор | 1981 |

|

SU990854A1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2010 |

|

RU2431692C1 |

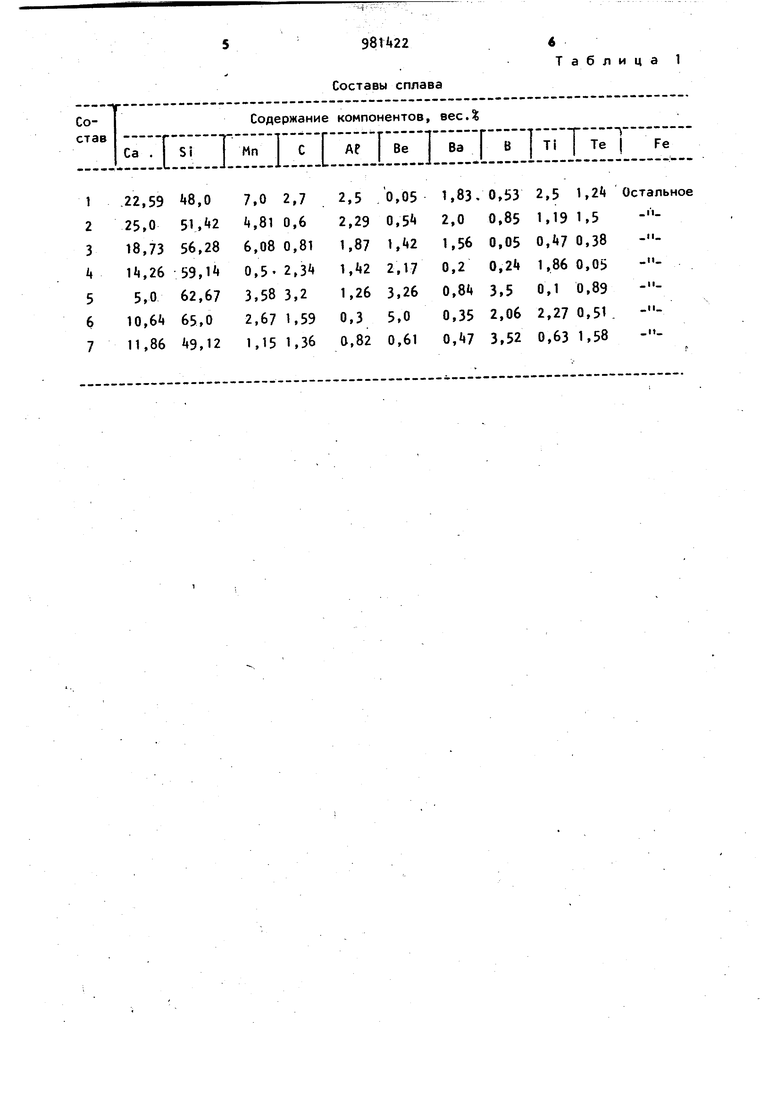

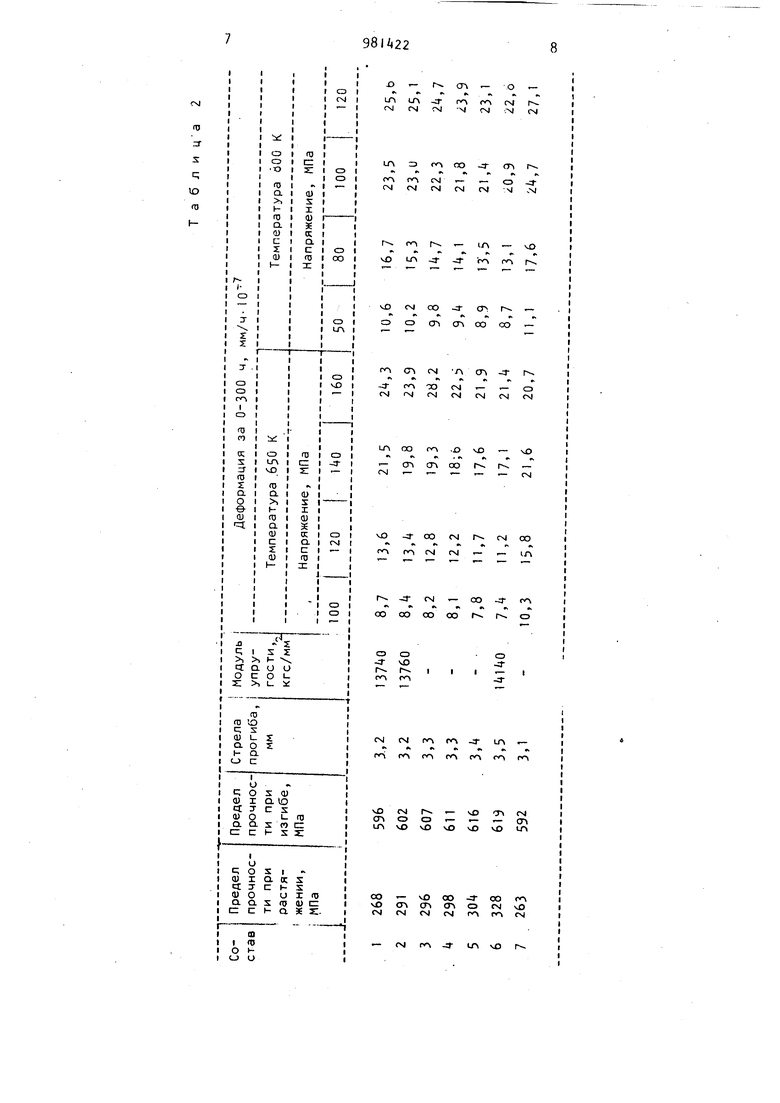

Изобретение относится к черной металлургии и литейному производству, в частности к комплексным сплавам, используемым для внепечной обработки чугуна. Известен сплав для внепечной обработки чугуна, содержащий кремний, марганец, кальций, титан, углерод, барий, алюминий и железо Cl 3Недостатком этого сплава является неудовлетворительная структура обработанного им чугуна и невысокие прочностные свойства. Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является сплав для внепечной обработки чугуна 2 следующего состава, вес.%: Кальций20-25 Кремний 0-50 Марганец8-9 Углерод0,5-0,6 Алюминий1,0-1,5 ля по ро ма фо JQ из пр 15 20 0Барий1,0-1,5 ЖелезоОстальное Недостатком известного сплава явются низкие прочностные свойства лучаемого чугуна. Чугун, содержащий, вес.%; углед 3,,53; кремний 1,,61; рганец 0,,87; хром 0,07; фоср 0,06; сера 0,о4, обработанный вестным сплавом имеет следующие очностные свойства: Предел прочности при растяжении МПа Предел прочности при изгибе, МПа 523 Стрела прогиба, мм . 3,0 Модуль упругости, кгс/мм 12120 Деформация чугуна при 650 К за 300 ч составляет при нагрузке 100 МПа 10,8 мм/ч- 120 МПа 16,6 мм/ч-10li 0 МПа 21,1 мм/ч-10160 МПа 26,9 мм/ч -10 3 при 800 К и нагрузке 60 МПа 12,0 мм/ч10 80 МПа 18,9 мм/4.10 100 МПа 25,3 мм/ч-10 120 МПа 28,2 мм/ч-10 Целью изобретения является пбвышение прочностных свойств чугуна. Для достижения поставленной цели сплав для внепечной обработки чугун содержащий кальций, кремний, марганец, углерод, алюминий, бериллий и железо, дополнительно содержит бари бор, титан и теллур при следующем соотношении компонентов, вес.-ё: Кальций . 5-25 Кремнийi|8-65 Марганец 0,5-7,0 Углерод0,6-3,2 Алюминий0,3-2,5 Бериллий 0,05-5,0 Барий0,2-2,0 Бор0,1-3,5 Титан0,1-2,5 Теллур0,05-,5 ЖелезоОстальное Бор вводится в состав сплава с целью перлитизации структуры чугуна и повышения дисперсности перлита. Влияние бора на микроструктуру н чинает проявляться при содержании больше 0,1%. Если содержание бора больше 3,5, то в микроструктуре чу гуна появляется кароидоборидная фаз повышающая хрупкость чугуна и умень шающая прочностные свойства и,-особенно, длительную прочность. Титан способствует стабилизации перлита в микроструктуре чугуна. Ег стабилизирующее действие начинает п являться при содержании больше 0,1% а при содержании больше 2,5% оно ос лабляется и наблюдается рост графит вых включений, приводящий к снижени прочностных свойств. Ввод в состав сплава теллура обе печивает повышение дисперсности пер лита, уменьшает размеры графитовых включений и увеличивает равномернос их распределения. Влияние теллура н чинает проявляться при содержании 4 больше 0,05%. При увеличении содержания теллура больше 1,5 в.микроструктуре чугуна появляется структурносвободный цементит и это приводит к снижению прочностных свойств и в первую очередь к уменьшению-длительной прочности. Содержание бария в сплаве определяется его количеством в исходных шихтовых материалах. Кроме того, он является сильным модификатором, де.й ствие которого на чугун начинает проявляться при содержании в сплаве более 0,2 вес.%. Пример. Действие предлагаемого сплава проверяют при внепечной об работке чугуна. Исходный чугун плавят в дуговой электропечи ДСП-0,5. Химический состав чугуна,мае.%: углерод 3,,53; кремний 1,54-1,61; марганец 0,84-0,87; хром 0,07; Фосфор 0,06; сера 0,04, Чугун после расплавления доводят до 1723 К, выдерживают в печи и выливают в ковш при температуре чуГуна 1700 К. Обработку металла необходимым количеством лигатуры или комплексного сплава проводят при переливе чугуна из большого ковша в малый разливочный ковш. Применяемый для обработки чугуна предлагаемый сплав выплавляют в индукционной печи МГП-102. В табл. 1 приведены составы предлагаемого чугуна; в табл. 2 - прочностные свойства чугуна, обработанного предлагаемым сплавом. Как следует из приведенных в табл. 2 данных предлагаемый сплав в сравнении с известным обеспечивает повышение предела прочности при растяжении на , при изгибе на 1219%, снижение деформации чугуна при различных температурах и нагрузках на 15-30%. Экономический эффект от использования предлагаемого сплава за счет повышения прочностных свойств чугуна составит 3,36-4,23 руб. на 1 т чугунного литья.

Таблица 1 Составы сплава

ITJ З

s

q

Ю

m

CTl - о LTV

-aeg

p r

r rsl og rsl

.

(N

ГО OO

CTl

СП

СЛ N A

v- OO

CNI

- СЭ

CNI

fNJ fSI NI CN fsj

OO

vD 1.

CO .

чО ОЛ OO

cn

r- -

- - CN

OO

CN OO

CsJ r cN CN -

.- trv

r- -3- CN - CO -3- СЛ OO OO OO OO f- r о

о

JI

I .- I

-яCN CN (V Г -3- LA «- fS г ГО r ГО РО

vD CN Г - чО Т rs4 СП о о - - .- СП UA ЧО чО sO чХ) vO lA

-

OO -3- OO ГО

чО СП CM r ТЧ О CN чО CN ГЛ ГА CN

CN

.- fN ГО -3- lA чО

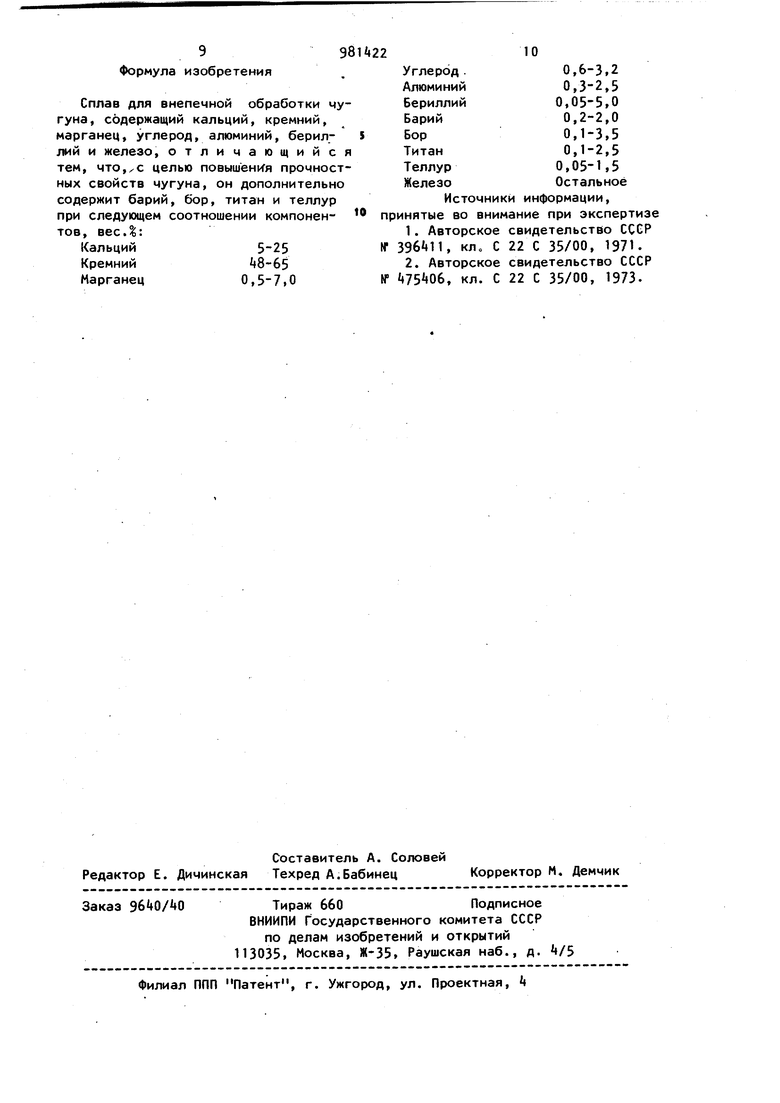

Формула изобретения

Сплав для внепечной обработки чугуна, содержащий кальций, кремний, марганец, углерод, алюминий, бериллий и железо, отличающийся тем, что,хС целью повышен гя прочностных свойств чугуна, он дополнительно содержит барий, бор, титан и теллур при следующем соотношении компонентов, весД:

Кальций5-25

КремнийЦ8 65

Марганец 0,5-7,0

0,6-3,2

0,3-2,5

0,05-5,0

0,2-2,0

0,1-3,5

0,1-2,5

0,05-1,5

Остальное

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-12-15—Публикация

1981-05-08—Подача