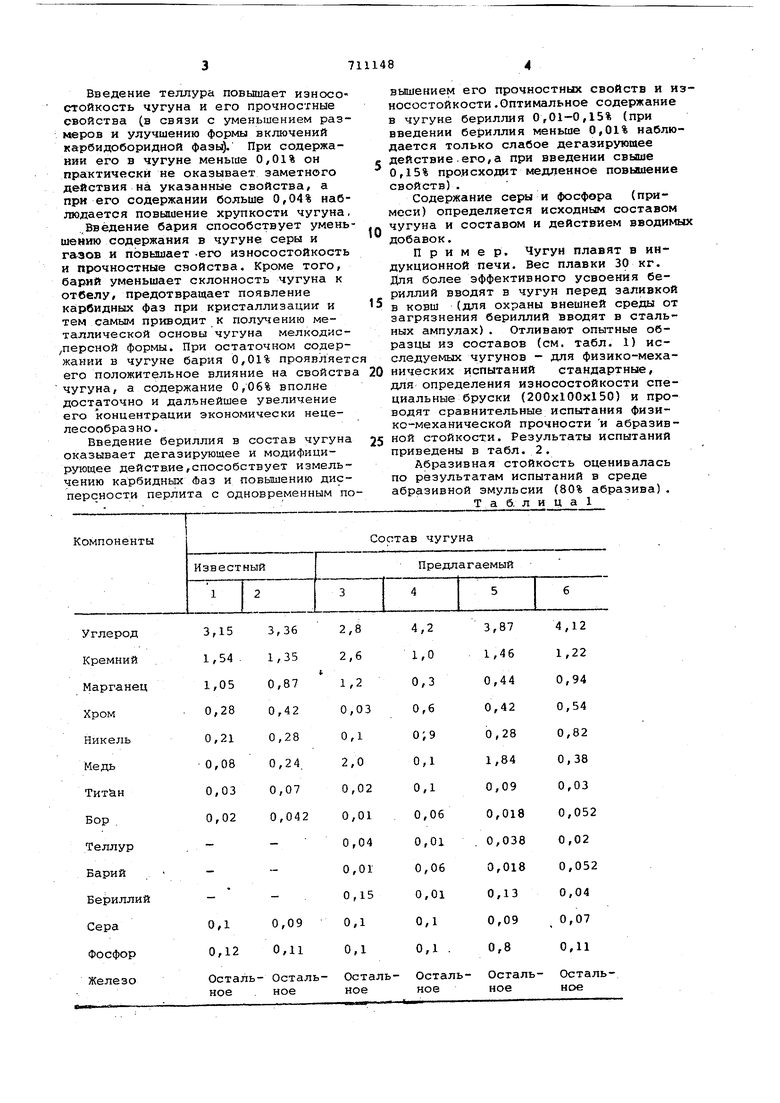

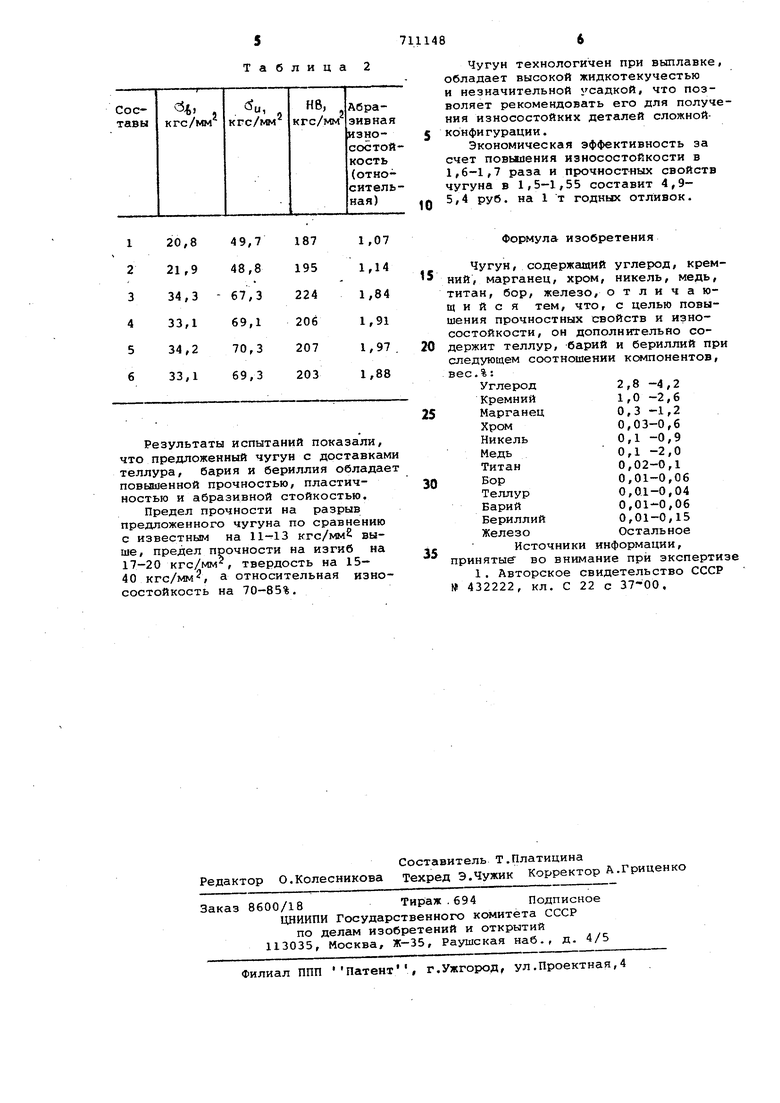

(54) ЧУГУН Введение теллура повышает износостойкость чугуна и его прочностные свойства (в связи с уменьшением размеров и улучшению формы включений карбидоборидной фазы). При содержании его в чугуне меньше 0,01% он практически не оказывает заметного действия на указанные свойства, а при его содержании больше 0,04% наблюдается повыгиение хрупкости чугуна Введение бария способствует умень шению содержания в чугуне серы и газов и повышает -его износостойкость и прочностные свойства. Кроме того, барий уменьшает склонность чугуна к отбелу, предотвращает появление карбидных фаз при кристаллизации и тем самым приводит к получению металлической основы чугуна мелкодис,персной формы. При остаточном содержании в чугуне бария 0,01% проявляет его положительное влияние на свойств чугуна, а содержание 0,06% вполне достаточно и дальнейшее увеличение его концентрации экономически нецелесообразно . Введение бериллия в состав чугуна оказывает дегазирующее и модифицирующее действие,способствует измельчению карбидных Фаз и повышению дисперсности перлита с одновременным по вышением его прочностных свойств и износостойкости .Оптимальное содержание в чугуне бериллия 0,01-0,15% (при введении бериллия меньше 0,01% наблюдается только слабое дегазирующее действие.его,а при введении свыше 0,15% происходит медленное повышение свойств). Содержание серы и фосфора (примеси) определяется исходным составом чугуна и составом и действием вводимых добавок. Пример. Чугун плавят в индукционной печи. Вес плавки 30 кг. Для более эффективного усвоения бериллий вводят в чугун перед заливкой в ковш (для охраны внешней среды от загрязнения бериллий вводят в стальных ампулах). Отливают опытные образцы из составов (см. табл. 1) исследуемых чугунов - для физико-механических испытаний стандартные, для определения износостойкости специальные бруски (200x100x150) и проводят сравнительные испытания физико-механической прочности и абразивной стойкости. Результаты испытаний приведены в табл. 2. Абразивная стойкость оценивалась по результатам испытаний в среде абразивной эмульсии (80% абразива). Т а б. л и ц а 1

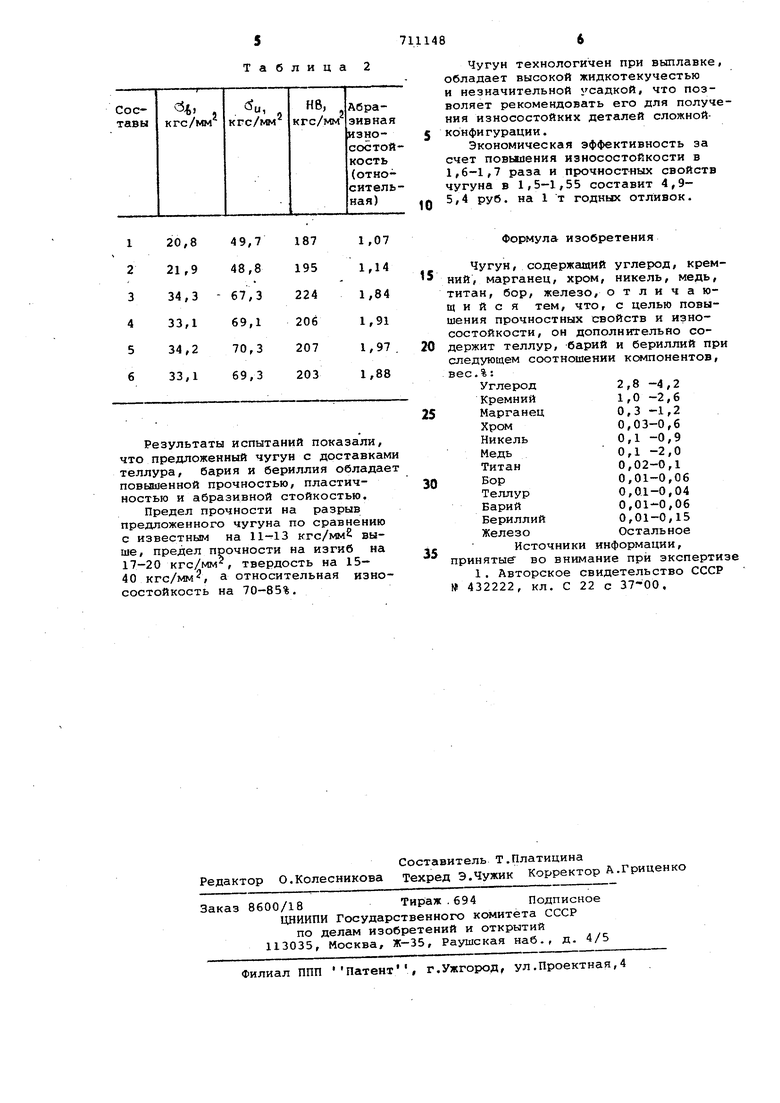

Таблица 2

Результаты испытаний показали, что предложенный чугун с доставками теллура, бария и бериллия обладает повышенной прочностью, пластичностью и абразивной стойкостью.

Предел прочности на разрыв предложенного чугуна по сравнению с известным на кгс/мм2 выше, предел прочности на изгиб на 17-20 кгс/мм, твердость на 15- 40 кгс/мм, а относительная износостойкость на 70-85%.

Чугун технологичен при выплавке, обладает высокой жидкотекучестью и незначительной усадкой, что позволяет рекомендовать его для получения износостойких деталей сложнойконфигурации.

Экономическая эффективность за счет повышения износостойкости в 1,6-1,7 раза и прочностных свойств чугуна в 1,5-1,55 составит 4,95,4 руб. на 1 т годных отливок.

Формула изобретения

Чугун, содержащий углерод, крем5ний, марганец, хром, никель, медь, титан, бор, железо, отличающийся тем, что, с целью повышения прочностных свойств и износостойкости, он дополнительно со0держит теллур, барий и бериллий при следующем соотношении компонентов, вес.%:

2,8 -4,2

Углерод 1,0 -2,6

Кремний

5 0,3 -1,2

Марганец 0,03-0,6

Хром 0,1 -0,9

Никель 0,1-2,0

Медь 0,02-0,1

Титан 0,01-0,06

Бор

0 0,01-0,04

Теллур 0,01-0,06

Барий 0,01-0,15

Бериллий Остальное

Железо Источники информации,

5

принятые во внимание при экспертизе 1. Авторское свидетельство СССР

№ 432222, кл. С 22 с 37-00,

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1990 |

|

SU1723180A1 |

| Чугун | 1983 |

|

SU1082854A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2452786C1 |

| Чугун с вермикулярным графитом | 1986 |

|

SU1337434A1 |

| Чугун | 1982 |

|

SU1049557A1 |

| Чугун | 1990 |

|

SU1740479A1 |

| Сплав для внепечной обработки чугуна | 1981 |

|

SU981422A1 |

| Чугун | 1982 |

|

SU1054439A1 |

| ЧУГУН | 1993 |

|

RU2037551C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 1996 |

|

RU2125110C1 |

Авторы

Даты

1980-01-25—Публикация

1978-04-14—Подача