жениям. Хром в чугуне является перлитообразующим элементом и в сочетании.с графитизирующими и модифицирующими элементами позволяет значительно улучшить микроструктуру и повысить физико-механические свойства металла. Нижний предел по содерл анию хрома (30,0%) требуется в сплаве, идущем для изготовления тонкостенных чугунных отливок, а верхний (55,0%) -при изготовлении толстостенных отливок большого веса. При содержании в сплаве хрома меньше 30,0% его действие на свойства чугуна уменьшается, а при содержании хрома больше 55,0% появляется структурно свободный цементит.

Кремний введен в состав сплава с целью частичной нейтрализации карбидообразующего и графитизирующего его действия на чуГун. Нижний предел по содержанию кремния .(25,0%) в модификаторе следует применять в случае, когда содержание хрома в нем находится на нижнем пределе и когда содержание углерода в обрабатываемом исходном чугуне находится на верхнем пределе. При содержании кремния в модификаторе меньше 25,0% его действие на чугун малоэффективно. Верхний предел по кремнию (42,0%) используется в случае, когда содержание хрома в модификаторе находится на верхнем пределе и когда в обрабатываемом чугуне низкое содержание углерода.

При повышении верхнего предела по кремнию растет величина графитовых включений и снижаются физико-механические свойства обрабатываемого чугуна.

Введение в состав сплава марганца вызвано необходимостью снижения температуры плавления сплава, повышения его усвоения с целью улучшения микроструктуры и свойств обрабатываемых чугунов. При содержании марганца в сплаве меньше 0,01% свойства обрабатываемого чугуна не улучшаются. Положительное действие проявляется при содержании марганца в сплаве до 5,0%. При содержании больше 5,0% наблюдается незначительное повышение упругопластических и прочностных свойств обрабатываемых чугунов.

Содержание углерода в модификаторе по нижнему пределу (0,2%) определяется условиями выплавки в промышленных печах и составом шихтовых материалов, а содержание

5 по верхнему пределу (2,2%) необходимо для уменьшения температуры плавления сплава с целью лучшего усвоения его чугуном.

Дополнительное введение в состав модификатора теллура и бария необходимо для ио10 вышения квазиизотропности чугуна в тонких и толстых сечениях отливок, улучшения микроструктуры, увеличения дисперсности перлита и повышения физико-механических свойств металла.

Теллур в чугуне способствует повышению дисперсности первичной микроструктуры и приводит к значительному увеличению прочностных свойств, особенно в толстых сечениях

0 отливок. При изготовлении тонкостенных отливок и содержании других легирующих и модифицирующих элементов количество теллура в сплаве может составлять 0,001%. При меньшем его содержании свойства обрабатываемого чугуна не изменяются. В случае изготовления толстостенных отливок содержание теллура должно находиться на верхнем пределе (2,5%). При содержании его больше 2,5% возможно образование структурно сво0 бодного цементита.

Присутствие в сплаве бария необходимо для повышения модифицируюшего действия сплава с целью уменьшения карбидообразуюшей способности хрома и теллура. Барий как

5 модификатор действует сильнее кремния. Кроме того, его действие благоприятно сказывается на уменьшении квазиизотропности чугуна, на повышении упруго-пластических и прочностных свойств обрабатываемых чугу0 нов. При содержании бария в сплаве меньше 0,001% его действие как модификатора недостаточно, а при содержании его больше 6,0% дальнейшее повышение свойств не наблюдается.

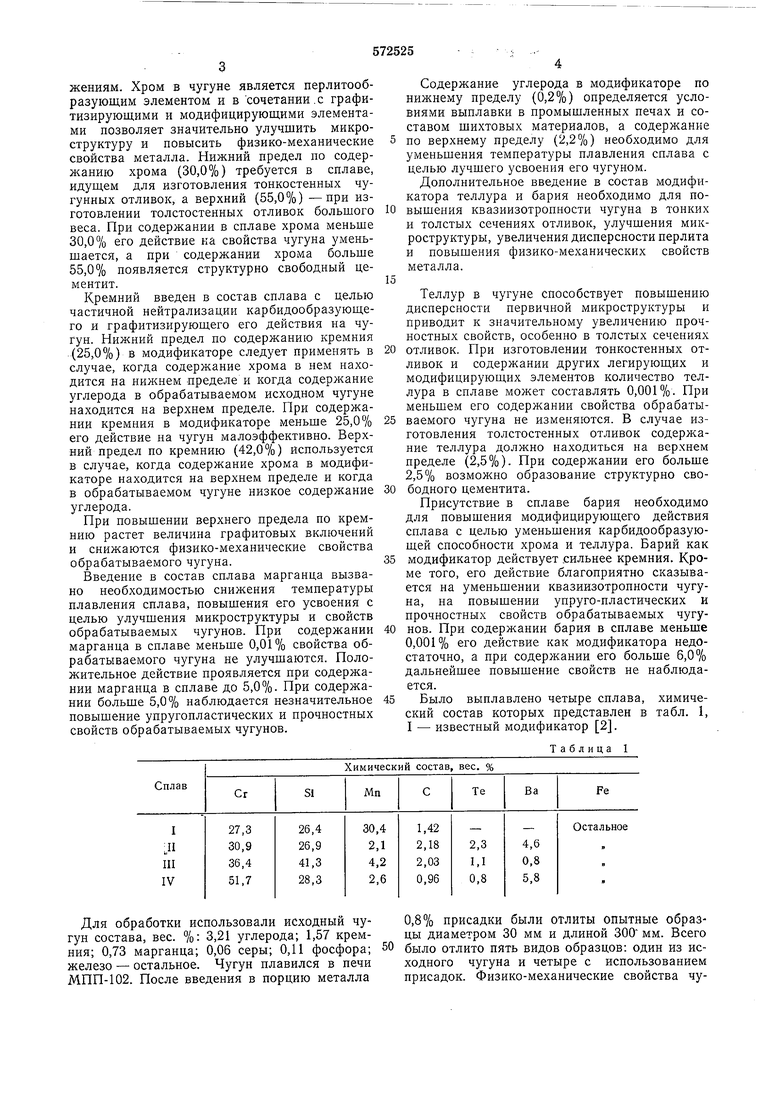

5 Было выплавлено четыре сплава, химический состав которых представлен в табл. 1, I - известный модификатор 2.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Модификатор | 1978 |

|

SU739124A1 |

| Чугун для отливок | 1989 |

|

SU1691419A1 |

| Модификатор | 1981 |

|

SU1014955A1 |

| БРИКЕТИРОВАННАЯ СМЕСЬ ДЛЯ МОДИФИЦИРОВАНИЯ СЕРОГО ЧУГУНА | 1997 |

|

RU2124566C1 |

| Чугун | 1985 |

|

SU1310451A1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2013 |

|

RU2527572C1 |

| Коррозионностойкий чугун | 1978 |

|

SU949965A1 |

| ЧУГУН С ВЕРМИКУЛЯРНЫМ ГРАФИТОМ | 2006 |

|

RU2318903C1 |

| ЧУГУН | 1999 |

|

RU2149914C1 |

| СПОСОБ ПРОИЗВОДСТВА СПЕЦИАЛЬНЫХ ЧУГУНОВ | 2000 |

|

RU2162110C1 |

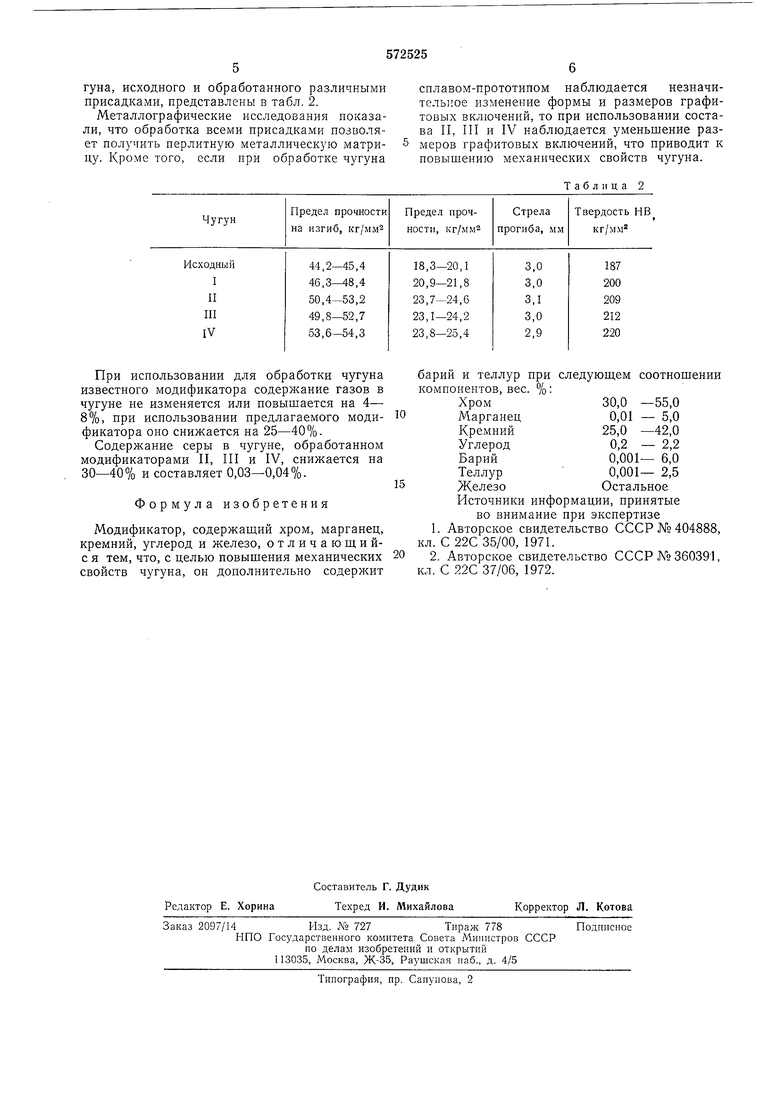

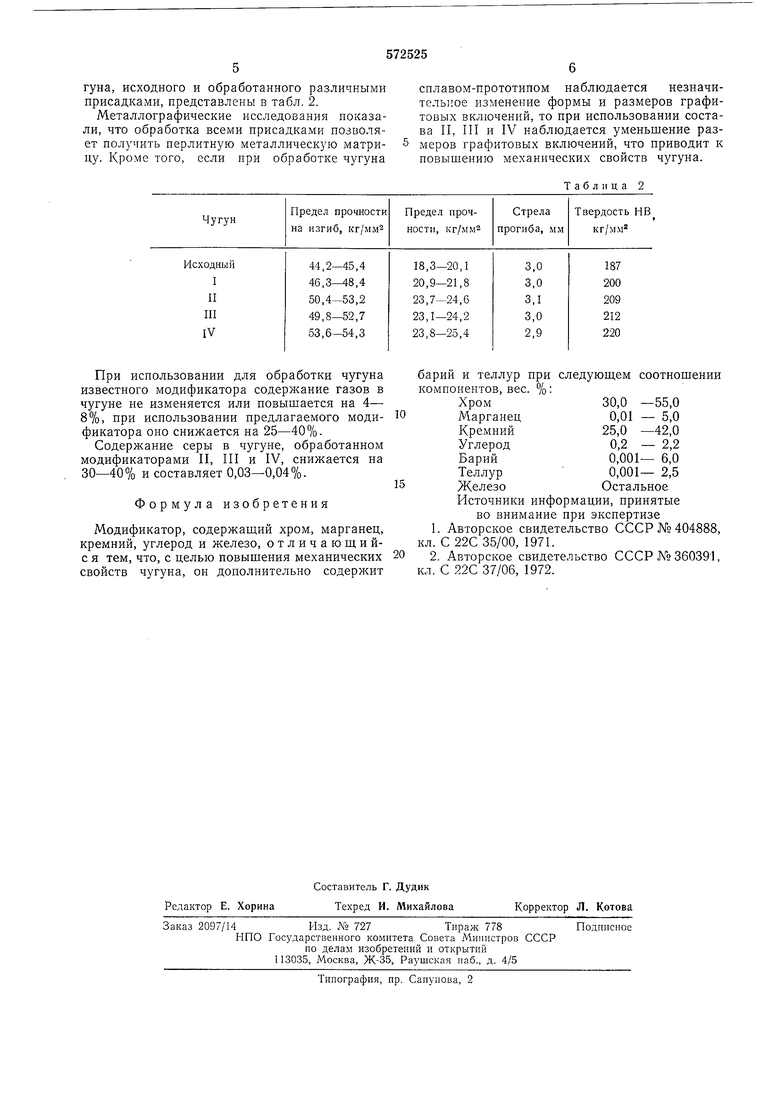

Для обработки использовали исходный чугун состава, вес. %: 3,21 углерода; 1,57 кремния; 0,73 марганца; 0,06 серы; 0,11 фосфора;50 железо - остальное. Чугун плавился в печи МПП-102. После введения в порцию металла 0,8% присадки были отлиты опытные образцы диаметром 30 мм и длиной 300мм. Всего было отлито пять видов образцов: один из исходного чугуна и четыре с использованием присадок. Физико-механические свойства чуГуна, исходного и обработанного различными присадками, представлены в табл. 2.

Металлографические исследования показали, что обработка всеми присадками позволяет получить перлитную металлическую матрицу. Кроме того, если при обработке чугуна

При использовании для обработки чугуна известного модификатора содержание газов в чугуне не изменяется или повышается на 4- 8%, при использовании предлагаемого модификатора оно снижается на 25-40%.

Содержание серы в чугуне, обработанном модификаторами П, П1 и IV, снижается на 30-40% и составляет 0,03-0,04%.

Формула изобретения

Модификатор, содержащий хром, марганец, кремний, углерод и железо, отличающийс я тем, что, с целью повышения механических свойств чугуна, он дополнительно содержит

сплавом-прототипом наблюдается незначительное изменение формы и размеров графитовых включений, то при использовании состава II, III и IV наблюдается уменьшение размеров графитовых включений, что приводит к повышению механических свойств чугуна.

Таблица 2

барий и теллур при

следующем соотношении компонентов, вес. %:

30,0 -55,0

Хром 0,01 - 5,0

Марганец 25,0 -42,0

Кремний 0,2 - 2,2

Углерод 0,001- 6,0

Барий 0,001- 2,5

Теллур Остальное

Железо Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1977-09-15—Публикация

1976-04-07—Подача