Изобретение относится к мапганостроению в частности к конструкциям тормозов самолетных колес, к констру ции тормозов грузоподъемных машин. Известен тормоз,содержащий тормо ной барабан, тормозные колодки и гил роцилиндр, в полости которого уставязанные с торновлены два поршня, мозными колодками Недостаток такого тормоз а заключа ется в том, что для повышения тормоз ного усилия необходимо увеличение да ления в гидроцилиндре, что приводит к повышенному выделению тепловой энергии при трении тормозных колодок о тормозной барабан и преждевременио му выходу их из строя. Наиболее близким к изобретению по технической сущности и достигаемому результату является тормоз, содержащий тормозной барабан, внутри которого установлены полые подпружиненные тормозные колодки, систему охлаждения, соединенную с полой полостью тормозных колодок через нижнюю их часть, и гидропривод 2. Недостатками данного тормоза являются: неравномерность износа фрикционной накладки, из-за неравномерно го распределения воздействующего дав ления и, следовательно, сил трения неравномерность отхода тормозной колодки от тормозного барабана-, вследствие чего появляется ненадежность торможения и недостаточная плавность торможения} малозффективное охлаждение тормозной колодки в процессе торможения, из-за нециркуляционности охладителя, т.е. малоэффективная Нсшежность работы тормоза. Цель изобретения - повыиение плавности, стабильности и надежности торможения. Поставленная цель достигается тем, что в барабанно-колодочном тормозе, содержащем тормозной барабан, внутри которого установлены полые подпружиненные тормозные колодки, систему охлаждения, соединенную с полостью тормозных колодок через ни.1снюп их часть, и гидропривод тормозных колодок, тормозные колодки выполнены из двух подвижных между собой частей, образукнцих внутреннюю замкнутую полость, внутри которой установлены пружины растяжения, причем внутренняя полость колодки относительно ннешней и гидропривод закреплены неподвижно, а внешняя подвижнгш часть связана со штоком гидроцилиндра через упор, выполненный на ее внутренней поверхно,сти, в середине неподвийсной части тормозной колодки выполнено -отверстие, через которое проходит шток гидропривода.

Кроме того, система охлаждения снабжена игольчатыми клапансши, игла которых выполнена на внутренней поверхности внешней подвижной части тормозной колодки, и дросселями в виде отверстий, выполненных на штоке гидроцилиндров на нижней не-подвижной части тормозных колодок..

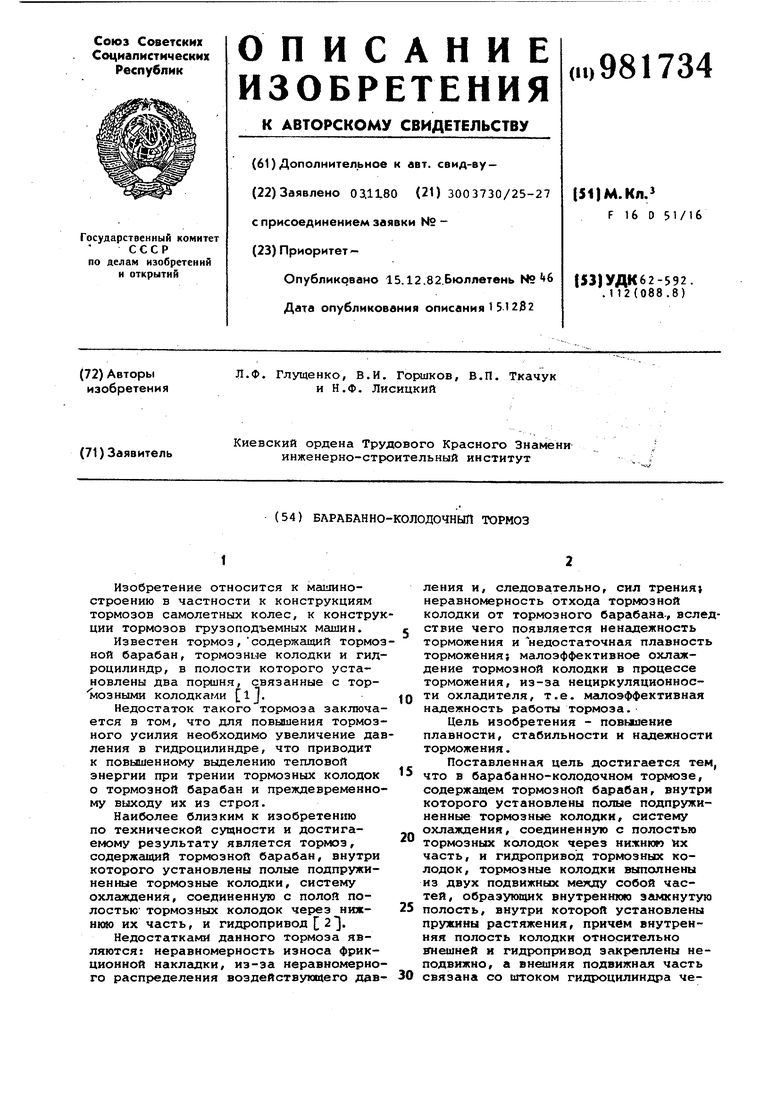

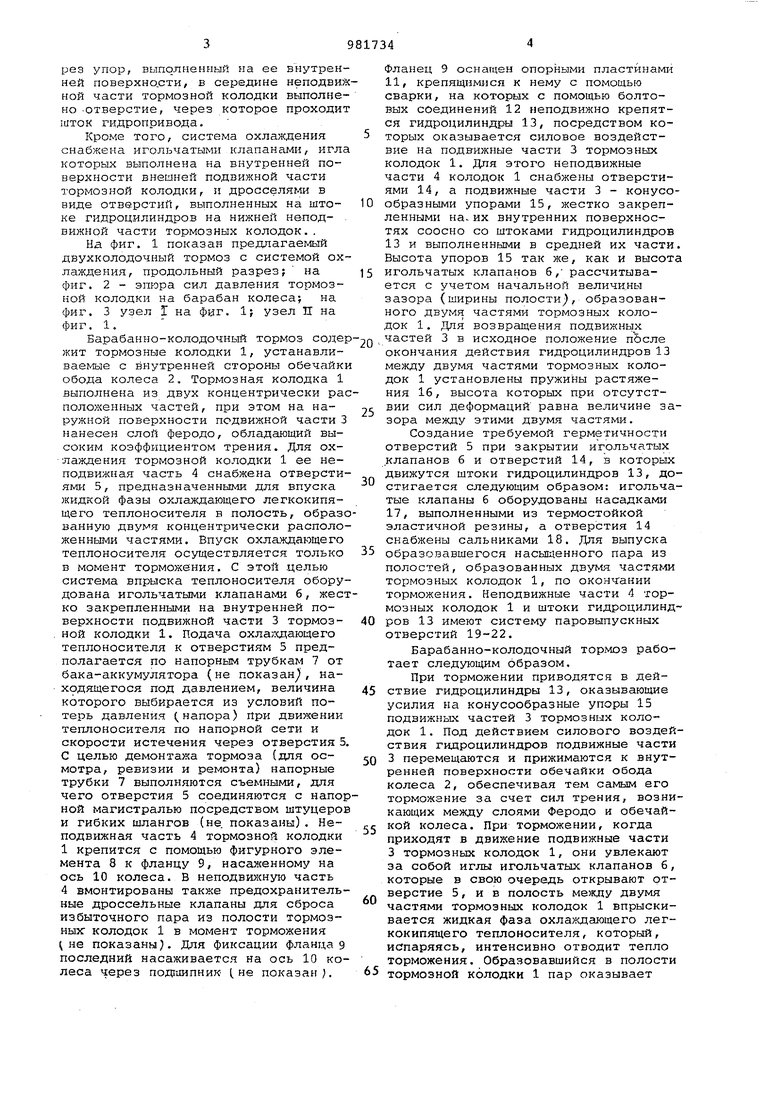

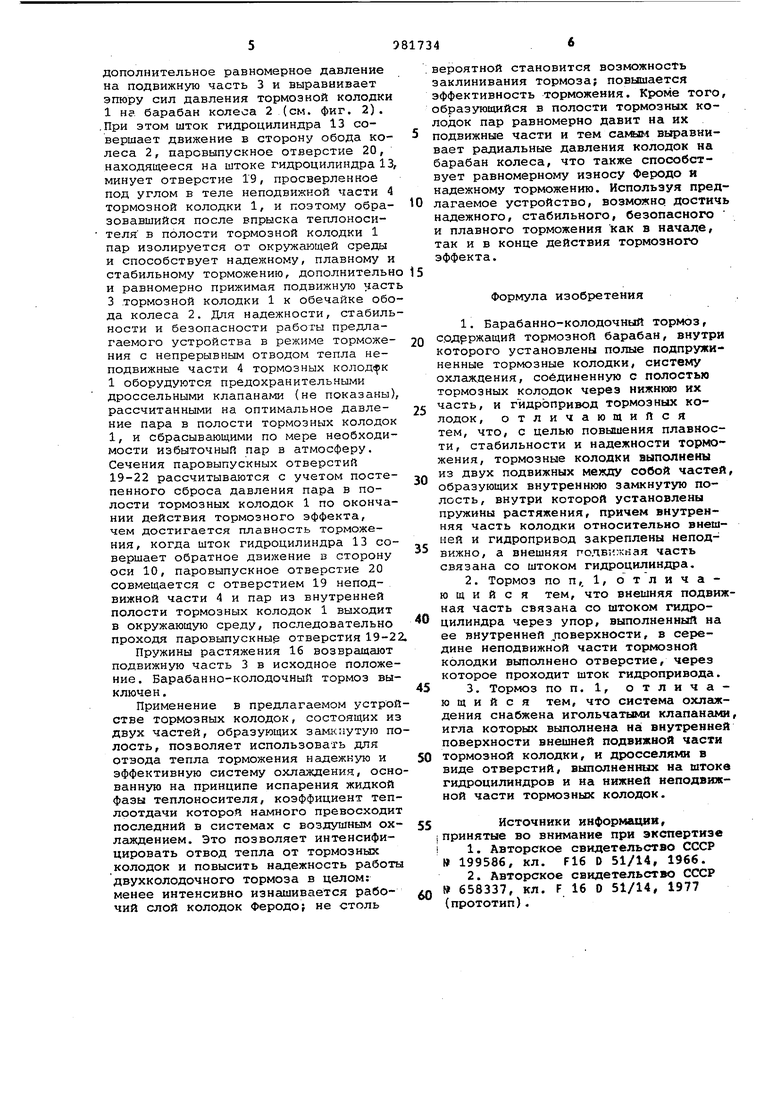

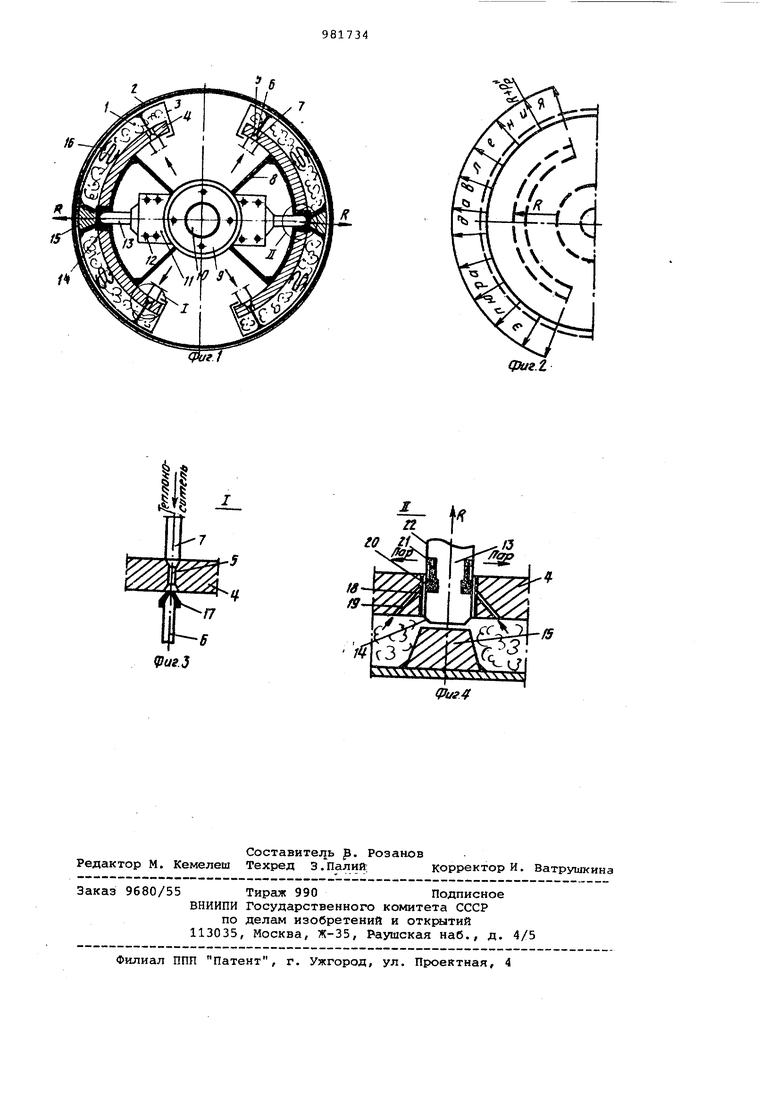

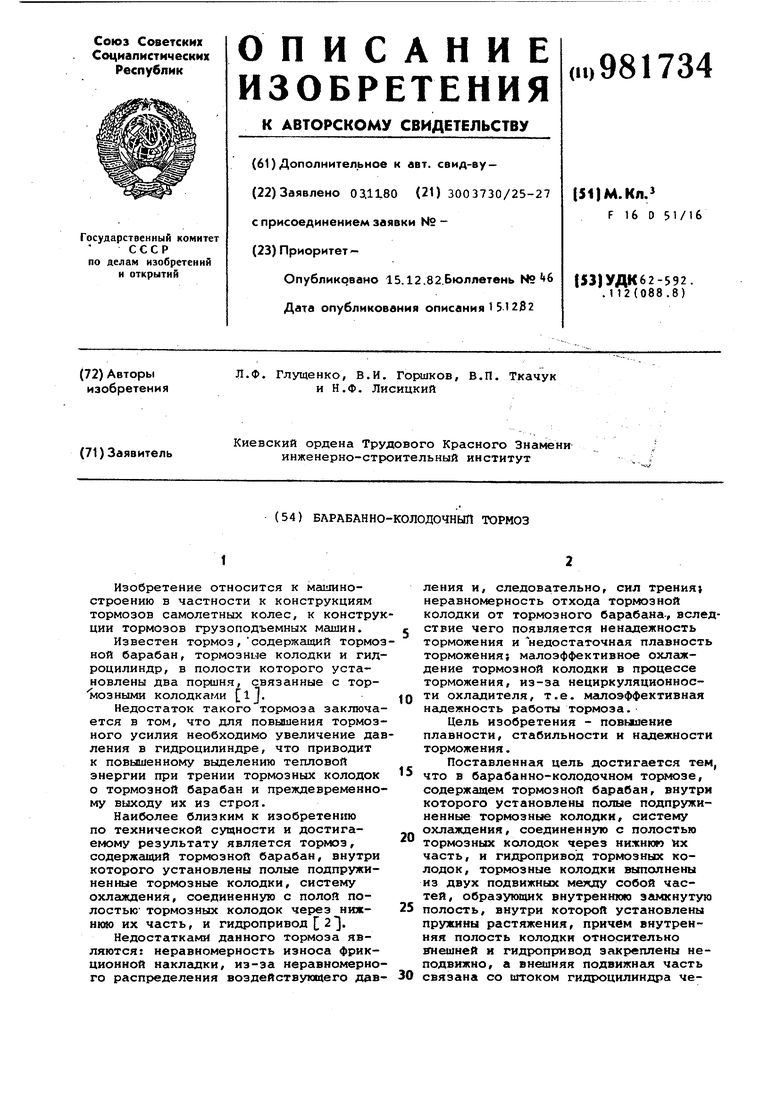

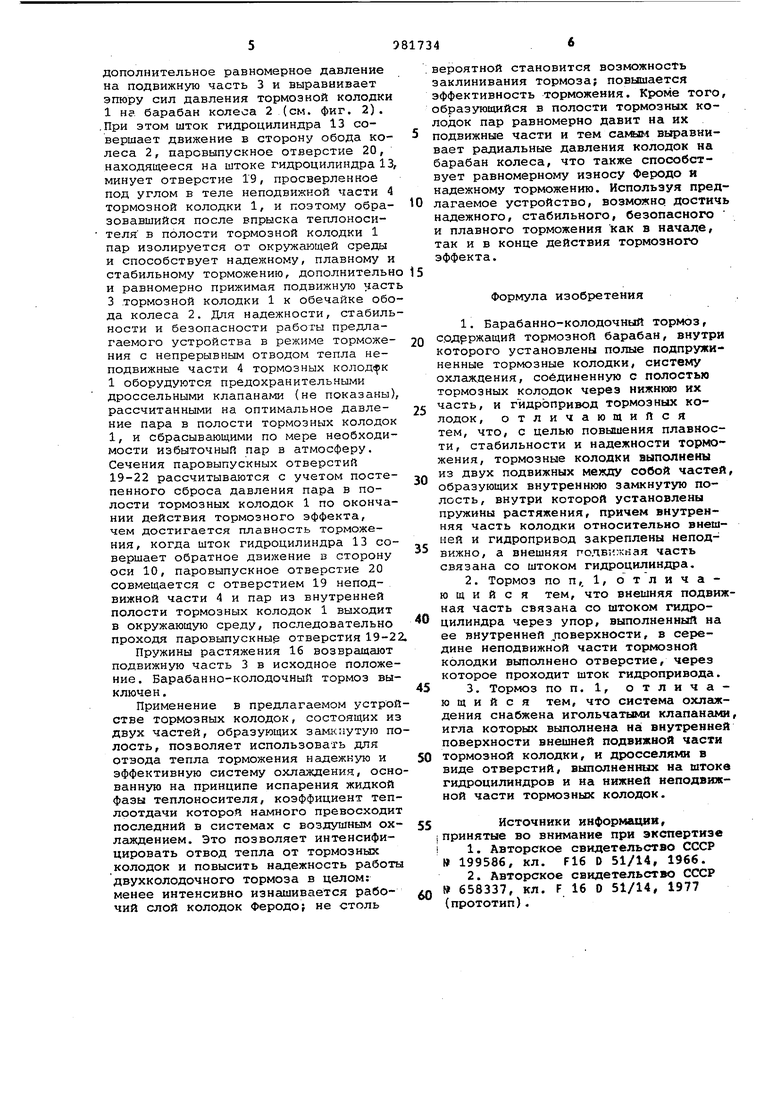

На фиг. 1 показан предлагаемый двухколодочный тормоз с системой охлаждения, продольный разрез; на фиг. 2 - эпюра сил давления тормозной колодки на барабан колеса; на фиг. 3 узел Г на фиг. 1; узел П на фиг. 1.

Барабанно-колодочный тормоз содержит тормозные колодки 1, устанавливаемь7е с внутренней стороны обечайки обода колеса 2. Тормозная колодка 1 выполнена из двух концентрически расположенных частей, при этом на наружной поверхности подвижной части 3 нанесен слой феродо, обладающий высоким коэффициентом трения. Для охлаждения тормозной колодки 1 ее неподвижная часть 4 снабжена отверстиями 5, предназначенными для впуска жидкой фазы охлаждающего легкокипящего теплоносителя в полость, образованную двумя концентрически расположенными частями. Впуск охлаждающего теплоносителя осуществляется только в момент торможения. С этой целью система впрыска теплоносителя оборудована игольчатыми клапанами б, жестко закрепленными на внутренней поверхности подвижной части 3 тормозной колодки 1. Подача охла;: дающего теплоносителя к отверстиям 5 предполагается по напорным трубкам 7 от бака-аккумулятора (не показан, наХ9дящегося под давлением, величина которого выбирается из условий потерь давления (напора) при движении теплоносителя по напорной сети и скорости истечения через отверстия 5. С целью демонтажа тормоза (для осмотра, ревизии и ремонта) напорные трубки 7 выполняются съемными, для чего отверстия 5 соединяются с напорной магистралью посредством штуцеров и гибких шлангов (не. показаны) . Неподвижная часть 4 тормозной колодки 1 крепится с помощью фигурного элеента 8 к фланцу 9/ насаженному на сь 10 колеса. В неподвижную часть 4 вмонтированы также предохранительные дроссельные клапаны для сброса збыточного пара из полости тормозных колодок 1 в момент торможения не показаны). Для фиксации фланца 9 оследний насаживается на ось 10 коеса через ПОД11ШПНИК (не показан;.

Фланец 9 оснащен опорными пластинами 11, крепящимися к нему с помощью сварки, на которых с помощью болтовых соединений 12 неподвижно крепятся гидроцилиндры 13, посредством которых оказывается силовое воздействие на подвижные части 3 тормозных колодок 1. Для этого неподвижные части 4 колодок 1 снабжены отверстиями 14, а подвижные части 3 - конусообразными упорами 15, жестко закрепленными на-их внутренних поверхностях соосно со штоками гидроцилиндров 13 и выполненными в средней их части Высота упоров 15 так же, как и высот игольчатых клапанов б, рассчитывается с учетом начальной величины зазора {ширины полости, образованного двумя частями тормозных колодок 1. ,Цля возвращения подвижных частей 3 в исходное положение пбсле окончания действия гидроцилиндров 13 между двумя частями тормозных колодок 1 установлены пружины растяжения 16, высота которых при отсутствии сил деформаций равна величине зазора между этими двумя частями.

Создание требуемой герметичности отверстий 5 при закрытии игольчатых клапанов б и отверстий 14, в которых движутся штоки гидроцилиндров 13, достигается следующим образом: игольчатые клапаны б оборудованы насадками 17, выполненными из термостойкой эластичной резины, а отверстия 14 снабжены сальниками 18. Для выпуска образовавшегося насыщенного пара из полостей, образованных двумя частями тормозных колодок 1, по окончании торможения. Неподвижные части 4 тормозных колодок 1 и штоки гидроцилиндров 13 имеют систему паровыпускных отверстий 19-22.

Барабанно-колодочный тормоз работает следующим образом.

При торможении приводятся в действие гидроцилиндры 13, оказывающие усилия на конусообразные упоры 15 подвижных частей 3 тормозных колодок 1. Под действием силового воздействия гидроцилиндров подвижные части 3 перемещаются и прижимаются к внутренней поверхности обечайки обода колеса 2, обеспечивая тем самым его торможание за счет сил трения, возникающих между слоями Феродо и обечайкой колеса. При торможении, когда приходят в движение подвижные части 3 тормозных колодок 1, они увлекают за собой иглы игольчатых клапанов б, которые в свою очередь открывают отверстие 5, и в полость между двумя частями тормозных колодок 1 впрыскивается жидкая фаза охлаждающего легкокипящего теплоносителя, который, испаряясь, интенсивно отводит тепло торможения. Образовавшийся в полости тормозной колодки 1 пар оказывает

дополнительное равномерное давление на подвижную часть 3 и выравнивает эшору сил давления тормозной колодки 1 на барабан колеса 2 (см. фиг. 2). .При этом шток гидроцилиндра 13 совершает движение в сторону обода колеса 2, паровыпускное отверстие 20, находящееся на штоке гидроцилиндра 13, минует отверстие 19, просверленное под углом в теле неподвижной части 4 тормозной колодки 1, и поэтому образовавшийся после впрыска теплоносителя в полости тормозной колодки 1 пар изолируется от окружающей среды и способствует надежному, плавному и стабильному торможению, дополнительно и равномерно прижимая подвижную часть 3 тормозной колодки 1 к обечайке обода колеса 2. Для надежности, стабильности и безопасности работы предлагаемого устройства в режиме торможения с непрерывным отводом тепла неподвижные части 4 тормозных колодок 1 оборудуются предохранительными дроссельными клапанами (не показаны), рассчитанными на оптимальное давление пара в полости тормозных колодок 1, и сбрасывающими по мере необходимости избыточный пар в атмосферу. Сечения паровыпускных отверстий 19-22 рассчитываются с учетом постепенного сброса давления пара в полости тормозных колодок 1 по окончании действия тормозного эффекта, чем достигается плавность торможения, когда шток гидроцилиндра 13 совершает обратное движение в сторону оси 10, паровыпускное отверстие 20 совмещается с отверстием 19 неподвижной части 4 и пар из внутренней полости тормозных колодок 1 выходит в окружающую среду, последовательно проходя паровыпускные отверстия 19-22.

Пружины растяжения 16 возвращают подвижную часть 3 в исходное положение. Барабанно-колодочный тормоз выключен .

Применение в предлагаемом устройстве тормозных колодок, состоящих из двух частей, образующих замкнутую полость, позволяет использовать для отвода тепла торможения надежную и эффективную систему охлаждения/ основанную на принципе испарения жидкой фазы теплоносителя, коэффициент теплоотдачи которой намного превосходит последний в системах с воздушным охлаждением. Это позволяет интенсифицировать отвод тепла от тормозных колодок и повысить надежность работы двухколодочного тормоза в целом: менее интенсивно изнашивается рабочий слой колодок Феродо не столь

вероятной становится возможность заклинивания тормоза; повышается эффективность торможения. Кроме того, образующийся в полости тормозных колодок пар равномерно давит на их

подвижные части и тем самым выравнивает радиальные давления колодок на барабан колеса, что также способствует равномерному износу Феродо и надежному торможению. Используя предлагаемое устройство, возможно, достичь надежного, стабильного, безопасного и плавного торможения как в начале, так и в конце действия тормозного эффекта.

Формула изобретения

1.Барабанно-колодочный тормоз, с.одрржащий тормозной барабан, внутри

которого установлены полые подпружиненные тормозные колодки, систему охлаж.цения, соединенную с полостью тормозных колодок через нижнюю их часть, и гидропривод тормозных колодок, отличающийся тем, что, с целью повышения плавности, стабильности и надежности торможения, тормозные колодки выполнены из двух подвижных между собой частей, образующих внутреннюю замкнутую полость, внутри которой установлены пружины растяжения, причем внутренняя часть колодки относительно внешней и гидропривод закреплены неподвижно, а внешняя подвижная часть связана со штоком гидроцилиндра.

2.Тормоз поп,. 1, отличающийся тем, что внешняя подвижная часть связана со штоком гидроцилиндра через упор, выполненный на ее внутренней поверхности, в середине неподвижной части тормозной колодки выполнено отверстие, через которое проходит шток гидропривода.

3. Тормоз по п. 1, отличающийся тем, что система охлаждения снабжена игольчатыми клапанг1миг игла которых выполнена Hai внутренней поверхности внешней подвижной части

тормозной колодки, и дросселями в виде отверстий, выполненных на штоке гидроцилиндров и на нижней неподвижной части тормозных колодок.

Источники информации,

I принятые во внимание при экспертизе 1. Авторское свидетельство СССР 199586, кл. F16 D 51/14, 1966.

2. Авторское свидетельство СССР 658337, кл. F 16 О 51/14, 1977 (прототип).

)6

/

фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Колодочный тормоз | 1979 |

|

SU821814A1 |

| Барабанно-колодочный тормоз | 1988 |

|

SU1610121A1 |

| СИСТЕМА И СПОСОБ ПРИНУДИТЕЛЬНОГО ОХЛАЖДЕНИЯ ПАР ТРЕНИЯ БАРАБАННО-КОЛОДОЧНОГО ТОРМОЗА АВТОТРАНСПОРТНОГО СРЕДСТВА | 2012 |

|

RU2538503C2 |

| ТОРМОЗНОЕ УСТРОЙСТВО ТРАНСПОРТНОГО СРЕДСТВА, СПОСОБ ИЗМЕРЕНИЯ ТОРМОЗНОГО МОМЕНТА И УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТОРМОЗНОГО МОМЕНТА | 2002 |

|

RU2281868C2 |

| СИСТЕМА ОХЛАЖДЕНИЯ БАРАБАННО-КОЛОДОЧНОГО ТОРМОЗА И СПОСОБ ЕЕ ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2159878C1 |

| СИСТЕМЫ ОХЛАЖДЕНИЯ ТОРМОЗНОГО МЕХАНИЗМА С СЕРВОДЕЙСТВИЕМ И СПОСОБ ЕЕ ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2221944C1 |

| БАРАБАННО-КОЛОДОЧНЫЙ ТОРМОЗ С ОХЛАЖДЕНИЕМ | 1995 |

|

RU2107852C1 |

| Барабанно-колодочный тормоз автомобиля | 1983 |

|

SU1099138A1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ТОРМОЗА С ГИБКИМ ШКИВОМ | 2003 |

|

RU2270943C2 |

| БАРАБАННЫЙ КОЛОДОЧНЫЙ ТОРМОЗ И ТОРМОЗНАЯ КОЛОДКА | 2003 |

|

RU2302565C2 |

фаг.З

Авторы

Даты

1982-12-15—Публикация

1980-11-03—Подача