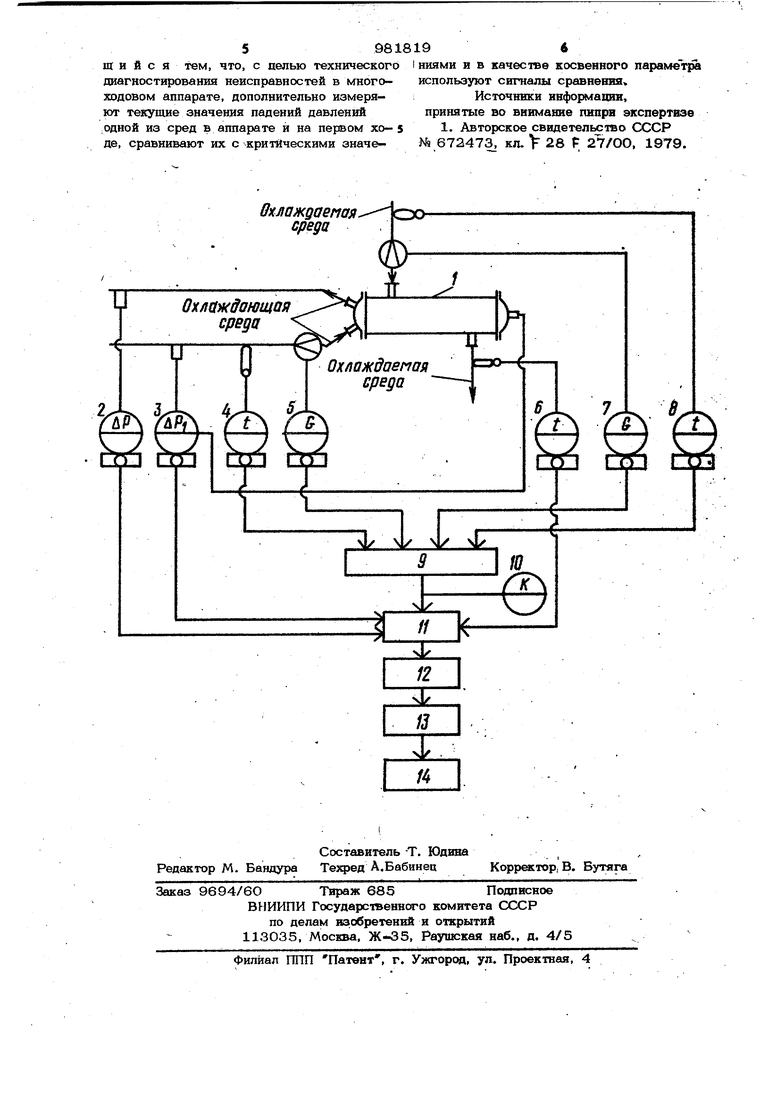

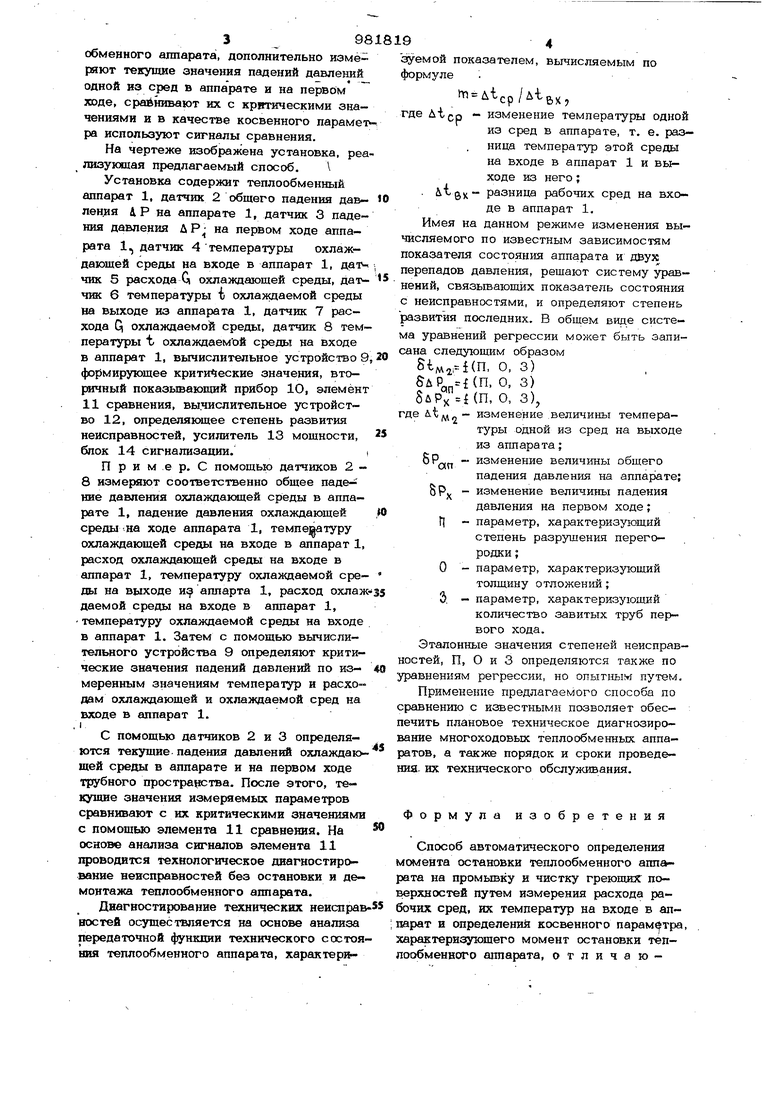

Изобретение относится к способам оценки технического состояния теппообменных аппаратов и может быть испопь- зоваио в химическом, нефтяном н энерге тическом машиностроении при определении необходимости проведения промьшки и чистки, в частности, кожухотрубных теплообменников. I Известны способы автоматического отрэделения момента остановки теттлообмеиного аппарата на промывку и чистку треюших поверхностей путем измерения расхода рабочих сред, их температур на входе в аппарат и опредепения косвенного параметра,. характе жзукш1его момент остановки теплообменного аппарата дЗ Однако данный способ, по&воазш осуществлять проверку нсправностн, работоспособностя в функснонирования, не обеспечивает опреаеление конкретных ненспраБностей в многоходовом аппарате, т. ё. не позволяет осуществлять поиск дефектов. Ухудшение технического состояние теплообменника может быть вызвано н&сколькими неисправностями, причем все сдай могут развиваться одновременно н в разных конкрешых условиях эксппуата шга, каждая из них будет характеризоваться индивидуальной степенью развития.. Ухудшение состояния может быть обусловлено бесконечно большим числом сочетаний различных степеней развития отдельных неисправностей, но по определенной степени ухудшения состояния аппарата нельзя супить о том, какие неисправности имеют место в конкретном случае и какова вх степень развития. Цель изобрете.нвя - техническое диаг{юст1фование неисправностей в многсзкодовом аппарате без разборки последнего. Цепь достигается тем, что cortiacHO способу автоматического определения мо j мента остановки теплоообменного аппарата на промывку, и чистку греющих поверас- йостей путем всзмерения расхода рабочюс , сред, вх .«темп ютур на входе в аппарат в определения косвенного параметра, характериз1ую цего момент остановки тепло обменного аппарата, дополнительно измеряют текущие значения падений давлений одной из сред в аппарате и на первом ходе, сравнивают их с критическими значениями и в качестве косвенного парамет ра используют сигналы сравнения. На чертеже изображена установка, реа лизующая предлагаемый способ. Установка содержит теплообменный аппарат 1, датчик 2 общего падения дав- лен,ия А Р на аппарате 1, датчик 3 падения давления Д Р на первом ходе аппарата 1, датчик 4 температуры охлаждающей среды на входе в аппарат 1, датлчик 5 расхода, охлаждающей среды, датчик 6 температуры t охлаждаемой среды на выходе из аппарата 1, датчик 7 расхода Q охлаждаемой среды, датчик 8 температуры t охлаждаемой среды на входе в аппарат 1, вычислительное устройство 9 формирующее критические значения, вто жчный показьгоающий прибор 10, элемент 11 сравнения, вычислительное устройство 12, определякяцее степень развития неисправностей, усилитель 13 мощности, блок 14 сигнализации. П р и м е р. С помощью датчиков 2 8 измеряют соответственно общее паде- ние давления охлаждакицей среды в аппарате 1, падение давления охлаждающей среды на ходе аппарата 1, темпе |атуру охлаждающей среды на входе в аппарат 1, расход охлаждающей среды на входе в аппарат 1, температуру охлаждаемой ереды на выходе и аппарта 1, расход охлаж даемой среды на входе в аппарат 1, температуру охлаждаемой среды на входе в аппарат 1. Затем с помощью вычислительного устройства 9 определяют критические значения падений давлений по измеренным значениям температур и расходам охлаждающей и охлаждаемой сред на входе в аппарат 1. С помощью датчиков 2 и 3 определяются текущие падения давлений охлаждающей среды в аппарате и на первом ходе трубного простраргтва. После этого, текущие значения измеряемых параметров сравнивают с их критическими значениями с помошью элемента 11 сравнения. На основе анализа снгнапов элемента 11 проводится технологическое диагностирование неисправностей без остановки и демонтажа теплообменного аппарата. Диагностирование технических неисправ ностей осуществляется на основе анализа передаточной функдни технического состоя ния теплообменного аппарата, характер дуемой показателем, вычисляемым по формуле . in At, Ср J где Aicp - изменение температуры одной из сред в аппарате, т. е. разница температур этой среды на входе в аппарат 1 и выходе из него; разница рабочих сред на входе в аппарат 1, Имея на данном режиме изменения вычисляемого по известным зависимостям показателя состояния аппарата и двух перепадов давления, решают систему урав- связывающих показатель состояния с неисправностями, и определяют степень развития последних. В общем виде система уравнений регрессии может быть записана следующим образом StMi-i(n, О, 3) &АР Ч (П, О, 3) бйРх f (П, О, 3)., где й.tдд„- изменение .величины температуры одной из сред на выходе из аппарата; -изменение величины общего падения давления на аппарате; -изменение величины падения давления на первом ходе; -параметр, характеризующий степень разрушения перегородки;-параметр, характеризующий толщину отложений; 3. - параметр, характеризующий количество завитых труб первого хода. Эталонные значения степеней неисправностей, П, О и 3 определяются также по уравнениям регрессии, но onbiriibiM путем. Применение предлагаемого способа по сравнению с известными позволяет обеспечить плановое техническое диагнозирование многоходовых теплообменных аппаратов, а такида порядок и сроки проведения- их технического обслуживания. Формула изобретения Способ автоматического определения момента остановки теплообменного аппарата на промывку и чистку греюпцсс поверхностей путем измерения расхода рабочих сред, их температур на входе в аппарат и определения косвенного параметра характеризующего момент остановки теплообменного аппарата, отличающ и fi с я тем, что, с целью технического диагностирования неисправностей в многоходовом аппарате, дополнительно измеряют текущие значения падений давлений одной из сред в аппарате и на первом хо-5 де, сравнивают их с критическими значеI ниями и в качестве косвенного парвме т{ а используют сигналы сравнения. Источники инфо мац1ш, принятые во внимание пипри экспертизе

1. Авторское свидетельство СССР № 672473, кл. V 28 F 27/ОО, 1979.

Вхлаждавпая среда O llf

Авторы

Даты

1982-12-15—Публикация

1980-10-10—Подача