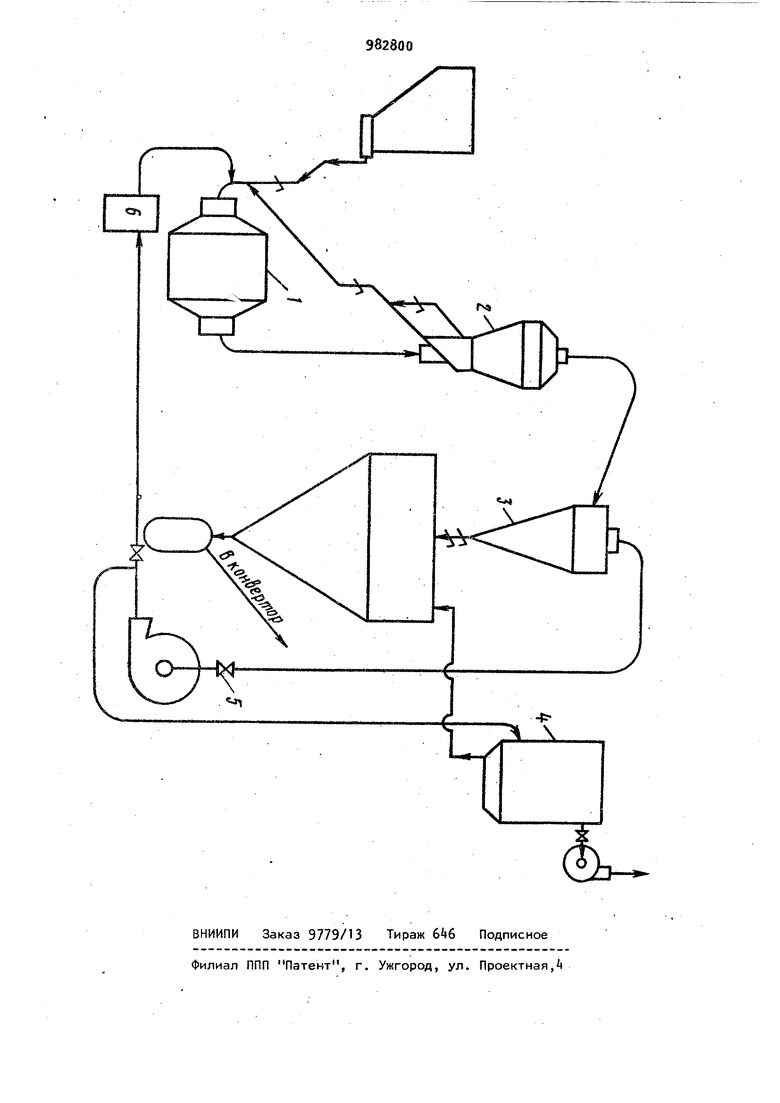

Изобретение относится к способам получения активной порошкообразной извести для сталеплавильного производства и может быть также использовано в других отраслях промышленности. Известен способ получения тонкомолотых материалов в вентилируемой установке замкнутого цикла с подачей в нее теплоносителя для удаления влаги. Потребное количество тепла, пода ваемого в размольную установку, и его температуру на входе и выходе из мельницы определяют из уравнения теплового баланса при сушке материа ла от начальной влажности (W) до конечной (W)lJ. Однако известный способ предусма ривает подачу теплоносителя извне, неизбежно содержащего влагу, непосредственно в загрузочный патрубок мельницы, что способствует образова нию в измельченном порошке активНОЙ извести ее гидроокиси, недопустимой по условиям сталеплавильного производства. Наиболее близким техническим решением к изобретению является .способ измельчения активном извести в вентилируемой помольной установке замкнутого цикла путем нагревания извести рециркулирующими газами и воздействия на нее мелющими элементамиС2. Недостатком этого способа является неизбежное повышенное содержание водяных паров в подаваемом теплоносителе, количество которых составляет до 150-200 г на 1 кг порошкообразной извести. Взаимодействуя с активной известью, они приводят к частичной ее гидратации, в результате чего она также, становится непригодной для последующего использования в сталеплавильном производстве. Кроме того, используемое при таком способе большое количество теплоносите39ля подлежит сантехнической очистке и выбросу в атмосферу, а рециркуляция газов в размольном контуре соответстаенно уменьшается. Целью изобретения является повышение эффективности измельчения активной извести в вентилируемых помольных установках с одновременным иск лючением ее гидратации. Поставленная цель достигается тем что согласно способу измельчения активной извести в вентилируемой по за данным параметрам помольной установ ке замкнутого цикла путем нагревания извести рециркулирующими газами и воздействия на нее мелющими элемента до 120-150 С, а в качестве рециркулирующих газов используют нагретый в теплообменнике воздух. Сущность способа заключается в оп тимизации параметров процесса измель чения активной извести. Уменьшение температуры подогрева извести ниже 120°С ухудшает процесс и мельчения вследствие ее налипания на мелющие органы, а увеличение свыше является нерациональным, так как приводит к излишним теплопотерям. Подогрев извести рециркулирующим в размольном контуре воздухом, предварительно нагретым в теплообмен нике, исключает ее гидратацию и обе печивает требуемое качество готового порошка, пригодного для сталеплавиль ного производства. Удельный расход воздуха через мельницу устанавливают в следующих пределах : для шаровых мельниц Vs. 4- С80-1 0) ш для молотковых мельниц ютковых мельниц (15-25)п, м У„ и V - соответственно количество рециркулирующего воздуха () и внутренний объем мельницы (м ); соответственно частота е р вращения барабана и ротора, об/мин. Отклонение от указанных параметров, по удельному расходу рециркулирующег воздуха ухудшает эффективность действия размольных установок в целом. Уменьшение по сравнению с указанными соотношениями удельного количества 0 рециркулирующего воздуха усиливает явление налипания активной известив рабочем объеме размольного устрой- , ства, а увеличение - приводит к онижению размольной производительности мельницы, а следовательно, к повышению энергозатрат на производство порошка. Кроме того, такой способ подогрева активной извести в размольном устройстве позволяет значительно уменьшить количество воздуха, подлежащего сантехнической очисуке и выбросу в атмосферу, а значит и затраты на ее организацию, , Таким образом, только сочетание всех указанных параметров обеспечивает эффективное экономичное и качественное получение порошкообразной активной извести. На чертеже представлена принципиальная схема вентилируемой размольной установки для осуществления способа измельчения активной извесУстановка включает мельницу 1, воздушно-проходной сепаратор 2, пылеосадительные аппараты 3 и , мельничный вентилятор 5 и теплообменное устройство 6. Способ осуществляется следующим образом. Исходную кусковую известь одновременно с горячим рециркулирующим в размольном контуре воздухом подают в загрузочный патрубок мельницы 1. Нагретая до 120-150°С и измельченная известь воздушным потоком выносится из зоны размола и поступает в воздушно-проходной сепаратор 2, где разделяется на готовый продукт и крупный класс. Крупный классе возвращается снова в размольное устройство на доизмельчение, а готовый продукт улавливается в пылеосадительных аппаратах 3 и . Необходимое количество постоянно рециркулирующего в размольной установке воздуха обеспечивается мельничным вентилятором 5 и нагревается до требуемого уровня в подогревателе 6. Неизбежные присосы в помольную установку холодного воздуха, количество которых составляет 10-20% от общей производительности мельничного вентилятора 5, после их сантехнической очистки в пылеулавливающих аппаратах 3 и выбрасываются в атмосферу. 5 Эффективность предлагаемого способа помолаизвести достигается по сравнению с известным за счет увеличения производительности помольного оборудования на 10-20%, улучше ния качества молотой извести; оцениваемого его активностью и предварительным нагревом получаемого порошка, что в свою очередь позволяет снизить его удельный расход при выплавке стали. Кроме того, значительно уменьшается количество воздуха, подлежащего сантехнической очист ке и выбросу в атмосферу, а следовательно, и затраты на эту операцию. Предлагаемый способ помола иск-. лючает также магнитную сепарацию порошкообразной извести с целью извлечения металлического скрапа, недопус тимого по условиям ее использования сталеплавильном производстве. 00 Формула изобретения Способ измельчения активной извести в вентилируемой По заданным параяетрам.: помольной установке замкнутого цикла путем нагревания извести рециркулирующими газами и воздействия на нее мелкицими элементами, атличающийся тем, что, с целью повышения эффективности измельчения и исключения гидратации извести, нагревание извести осуществляют до 120-1$О С, а в качестве рециркулирующих газов используют нагретый в теплообменнике воздух. Источники информации, принятые во внимание при экспертизе 1.Дешко Ю. И. и др. Измельчение материалов в цеметной промышленности. М., Изд-во литературы построительству, 1966, с. . 2.Дуда В. Цемент М., Стройиздат, 1981, -с; 287.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЕКЦИЯ РАЗГРУЗОЧНОЙ РЕШЕТКИ ДЛЯ УСТРОЙСТВА ДЛЯ ИЗМЕЛЬЧЕНИЯ ТВЕРДЫХ МАТЕРИАЛОВ И СОДЕРЖАЩИЕ ЕЕ РАЗГРУЗОЧНАЯ РЕШЕТКА, УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ТВЕРДЫХ МАТЕРИАЛОВ И ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2023 |

|

RU2817875C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ТВЕРДЫХ МАТЕРИАЛОВ | 2006 |

|

RU2310510C2 |

| Способ измельчения ферросплавов | 1981 |

|

SU1148711A1 |

| УСТАНОВКА ПРОИЗВОДСТВА ПОРОШКООБРАЗНОГО СОСТАВА НА ОСНОВЕ МИНЕРАЛЬНЫХ СОЛЕЙ ДЛЯ РАЗЛИЧНЫХ КЛАССОВ ПОЖАРОВ | 2008 |

|

RU2366479C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ДВУХ И БОЛЕЕ СЫРЬЕВЫХ МАТЕРИАЛОВ | 1994 |

|

RU2080931C1 |

| АМОРФНЫЕ СУБМИКРОННЫЕ ЧАСТИЦЫ | 2007 |

|

RU2458741C2 |

| Способ автоматического регулированиязАгРузКи ВЕНТилиРуЕМОй шАРОВОй МЕльНицы | 1979 |

|

SU850216A1 |

| Способ сухого тонкого измельчения твердых материалов и помольная установка для сухого тонкого измельчения твердых материалов | 1980 |

|

SU1003894A1 |

| ЗЕРНОВАЯ МЕЛЬНИЦА И ВАЛЬЦЕВЫЙ СТАНОК, ИМЕЮЩИЙ НЕСКОЛЬКО ПРОХОДОВ РАЗМОЛА ДЛЯ ОПТИМИЗИРОВАННОГО РАЗМОЛА РАЗМАЛЫВАЕМОГО МАТЕРИАЛА, А ТАКЖЕ СООТВЕТСТВУЮЩИЙ СПОСОБ | 2019 |

|

RU2757420C1 |

| СПОСОБ ПРОИЗВОДСТВА АЛЮМИНИЕВОЙ ПУДРЫ | 1996 |

|

RU2101138C1 |

Авторы

Даты

1982-12-23—Публикация

1981-03-10—Подача