4 00

Изобретение относится к порошко вой металлургии в частности к способу механического измельчения взрывоопасных материалов - ферросплавов

Известен способ измельчения ферро .сплавов в шаровой мельнипе мелющими .телами tO.

Недостатком данного способа является опасность пожара и взрыва.

Наиболее близким к предлагаемому J1O технической сущности и достигаемому результату является способ измельчения взрывоопасных материалов механическим измельчением в шаровой мельнице, заключающийся в измельчеНИИ продукта в воздушной среде и последующем его восстановлении в течение 25-30 ч. Измельчение производят при кратности обмена измельчаемого материала по отношению к свободному от мелю1цих тел объему мельницы 0,25-0,5 ., ч и кратности обмена воздуха в мельнице 150-300 . ч с охлаждением измельченного материала до 0,4-0,5 температуры его воепламенения .

Недостатками известного способа являются пожаро- и взрывоопасность процесса.

Цель изобретения - повьшение пожаро- и взрывобезопасности процесса измельчения.

Указанная цель достигается тем, согласно способу измельчения, включающему измельчение в шаровой мельнице при подаче вентилирующего газа, измельчение осуществляют в замкнутом цикле при удельном расходе вентилирующего газа 8500-9500 м/м. и частоте вращения мельницы (0,960,98).

Измельчение твердых взрывопожароопасных материалов в шаровой мельнице с частотой вращения барабана (0,96-0,98) njjp. обеспечивает такой режим дробления, при котором образуется минимальное количество взрывопожароопасной фракции размером менее 50 мкм, а также достигается равномерное распределение тонкодисперсной пыли по сечению барабана между измельчающими и измельчаемыми телами, что создает искрогасящую решетку, исключающую возможность возникновения взрыва,.

При частоте вращения, равной ,0,96-0,98п, достигается наибольшая производительность, меньший расход

вентилирующего агента и лучшее качество получаемого продукт-а, так как преобладание ударного действия шаров образует значительно меньше тонкодисперсной пыли в объеме барабана При частоте вращения вьш1е 0,98п снижается размольная производительность в связи с тем, что часть шаров начинает центрифугировать.

При расходе вентилирующего газа 8500-9500 м/м ч происходит однократное прохождение материала через зону размола, что снижает концентрацию тонкодисперсной пыли и обеспечивает достаточньй отвод тепла, неизбежно О15разующегося в процессор работы мелющих тел.

Удельную производительность мельницы определяют по формуле 1 (220-230) Vd,. j,

где V - степень заполнения мельницы

шарами;

dj- максимальный размер частиц готового порошка, м.

Измельченный в мельнице материал потоком вентилирующего агента выносится из зоны размола во внешний классификатор, где разделяется на готовый по крупности продукт и крупную фракцию. Готовьй продукт осаждается в циклонах и разгружается в расходный бункер, а крупный класс после классификатора направляют снова в мельницу на доизнельчение.

Крупность готового продукта регулируется выбором и настройкой воздушно-проходного сепаратора, а необходимый расход вентилируищего агента - установкой требуемого типоразмера мельничного вентилятора.

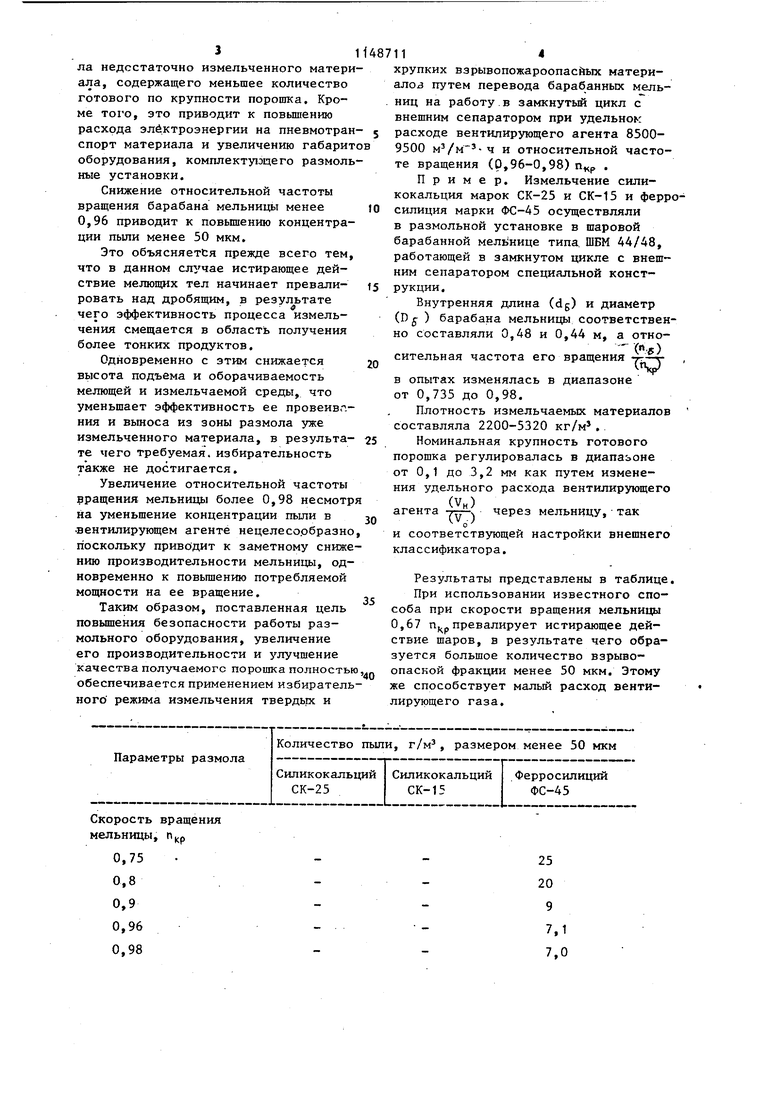

Уменьшение расхода вентилирующего газа менее 8500 м/й-ч приводит к интенсивному увеличению взрьшопожароопасной фракции пыли размером менее 50 мкм. Это объясняется увеличением времени воздействия на измельчаемый материал.разрушающих сил мелющих тел при его однократном проходе через зону размола, в результате чего он переизмельчается. Увеличение удельного расхода вентилирующего агента более 9500 MVM-ч, несмотря на некоторое снижение в нем концентрации пыли размером менее 50 мкм, нерационально, поскольку приводит к бесполезному выносу из зоны размола недсстаточно измельченного матери ала, содержащего меньшее количество готового по крупности порошка. Кроме того, это приводит к повьш1ению расхода электроэнергии на пневмотран спорт материала и увеличению габарит оборудования, комплектующего размоль ные установки. Снижение относительной частоты вращения барабана мельницы менее 0,96 приводит к повьш1ению концентрации пыли менее 50 мкм. Это объясняется прежде всего тем что в данном случае истирающее действие мелющих тел начинает превалировать над дробящим, в результате чего эффективность процесса измельчения смещается в область получения более тонких продуктов. Одновременно с этим снижается высота подъема и оборачиваемость мелющей и измельчаемой среды, что уменьшает эффективность ее провеивлния и выноса из зоны размола уже измельченного материала, в результате чего требуемая, избирательность также не достигается. Увеличение относительной частоты рращения мельницы более 0,98 несмотр на уменьшение концентрации пьши в вентилирующем агенте нецелесорбразно поскольку приводит к заметному сниже нию производительности мельницы, одновременно к повьш1ению потребляемой мощности на ее вращение. Таким образом, поставленная цель повышения безопасности работы размольного оборудования, увеличение его производительности и улучшение качества получаемого порошка полность обеспечивается применением избирател ного режима измельчения твердьрс и хрупких взрывопожароопасйых материалов путем перевода барабанных мельниц на работу в замкнутый цикл с внещним сепаратором при удельнок расходе вентилирующего агента 85009500 м/м- ч и относительной частоте вращения (0,96-0,98) . Пример. Измельчение силикокальция марок СК-25 и СК-15 и ферросилиция марки ФС-45 осуществляли в размольной установке в шаровой барабанной мельнице типа, ШБМ 44/48, работающей в замкнутом цикле с внешним сепаратором специальной конструкции. Внутренняя длина (dg) и диаметр (D ) барабана мельницы соответственно составляли 0,48 и 0,44 м, а отно(5) сительная частота его вращения в опытах изменялась в диапазоне от 0,735 до 0,98. Плотность измельчаемых материалов составляла 2200-5320 кг/м.. Номинальная крупность готового порошка регулировалась в диапазоне от 0,1 до 3,2 мм как путем изменения удельного расхода вентилирующего (VH) агента Vy i через мельницу, так и соответствующей настройки внешнего классификатора. Результаты представлены в таблице. При использовании известного способа при скорости вращения мельницы 0,67 п рпревалирует истирающее действие шаров, в результате чего образуется большое количество взрывоопасной фракции менее 50 мкм. Этому же способствует малый расход вентилирующего газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки твердого топлива | 1985 |

|

SU1304874A1 |

| Способ размола сыпучих материалов | 1981 |

|

SU1066644A1 |

| СПОСОБ ПОДГОТОВКИ ПЫЛЕУГОЛЬНОГО ТОПЛИВА | 1981 |

|

SU1056501A1 |

| Способ получения измельченных материалов | 1984 |

|

SU1219140A1 |

| Способ измельчения активной извести | 1981 |

|

SU982800A1 |

| Валковая мельница | 1988 |

|

SU1787535A1 |

| Устройство для размола твердого топлива | 1981 |

|

SU963548A1 |

| Среднеходная мельница Балдина Г.В. | 1986 |

|

SU1727897A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВЫХ ПОРОШКОВ И ПУДР | 2001 |

|

RU2204462C1 |

| Электромагнитная мельница-смеситель | 1979 |

|

SU880488A1 |

СПОСОБ ИЗМЕЛЬЧЕНИЯ ФЕРРОСПЛАВОВ, включающий измельчение в шаровой мельнице при подаче вентилирующего газа, отличающийс я тем, что, с целью повьшения пожаро- и взрывобезопааяости, нзмепьчение осуществляют в за14кнутом цикле при удельном расходе вентилирующего газа 8500-9500 и частоте вращения мельницы

Скорость вращения мельницы,

0,75

0,8

0,9

0,96

0,98

25

20 9

7,1 7,0

Расход вентилирующего газа, -ч

4000

6000,

8000

8500

9500

10000

Продолжение таблицы

34 12 9 7 7 7

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Карсанов Г.А | |||

| Плавильщик ферросплавов | |||

| М., Металлургия, 1954, с | |||

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения железного порошка | 1975 |

|

SU511143A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-04-07—Публикация

1981-03-04—Подача