(54) ПРОВОЛОЧНЫЙ МНОГОСЛОЙР;ЫЙ ФИЛЬТР

| название | год | авторы | номер документа |

|---|---|---|---|

| Скважинный фильтр | 1985 |

|

SU1305309A1 |

| СКВАЖИННЫЙ ПРОТИВОПЕСОЧНЫЙ ФИЛЬТР | 2024 |

|

RU2834823C1 |

| Скважинный фильтр | 1981 |

|

SU983256A1 |

| Скважинный фильтр | 1983 |

|

SU1167309A1 |

| СКВАЖИННЫЙ КАРКАСНО-СТЕРЖНЕВОЙ СЕТЧАТЫЙ ФИЛЬТР | 2010 |

|

RU2433251C1 |

| ФИЛЬТР ДЛЯ СКВАЖИНЫ ПОДЗЕМНЫХ ХРАНИЛИЩ ГАЗА | 2012 |

|

RU2490433C1 |

| СКВАЖИННЫЙ ФИЛЬТР | 2007 |

|

RU2347890C2 |

| Патронный фильтрующий элемент и фильтр с использованием патронного фильтрующего элемента | 2019 |

|

RU2710196C1 |

| СКВАЖИННЫЙ ФИЛЬТР | 2000 |

|

RU2190758C2 |

| СКВАЖИННЫЙ ФИЛЬТР | 2010 |

|

RU2446274C2 |

Изобретение относится к горной промышленности и может быть использовано в устройствах, предотвращающих вынос пластового песка в скважину вместе с добываемой жидкостью или газом при эксплуатации нефтяных, газовых и водяных скважин, склонных к пескопроявлениям.

Известны проволочные фильтры, содержащие перфорированный каркас с продольными опорными стержнями (выступами} и размещенными на них в один слой витками проволоки круглого или профилированного сечения. Формирование фильтрующей щели между витками проволоки осуществляется за счет укладки витков в резьбу, выполненную по наружной поверхности стержней (выступов), или путем навивки проволоки с зазором и фиксации витков на гладких стержнях контактной точечной электросваркой 1.

Недостатком таких фильтров является то, что без гравийной обсыпки они ненадежны в работе при добыче продукции из пластов, сложенннлх мелко и тонкозернистыми песками, а в случае уменьшения щели между витками до размеров, предотвращающих поступление в скважину мелких песчинок.

оыстро кольматнруются в связи с задержанием на одной фильтрующей поверхности всех фракций песка.. Кроме того, при фиксации проволоки в резьбе необходи.о согласовывать диаметр проволоки с шагом резьбы для получения щели заданного размера, а для фиксации проБолоки на гладких опорных стержнях с помощью контактной точеч10ной электросварки требуется специальное оборудование.

Наиболее близким к предлагаемо.ту является проволочный многослойный

15 фильтр, включающий перфорированный каркас с продольными опорными элементами и навитыми вокруг них слоями проволочной обмотки 2.

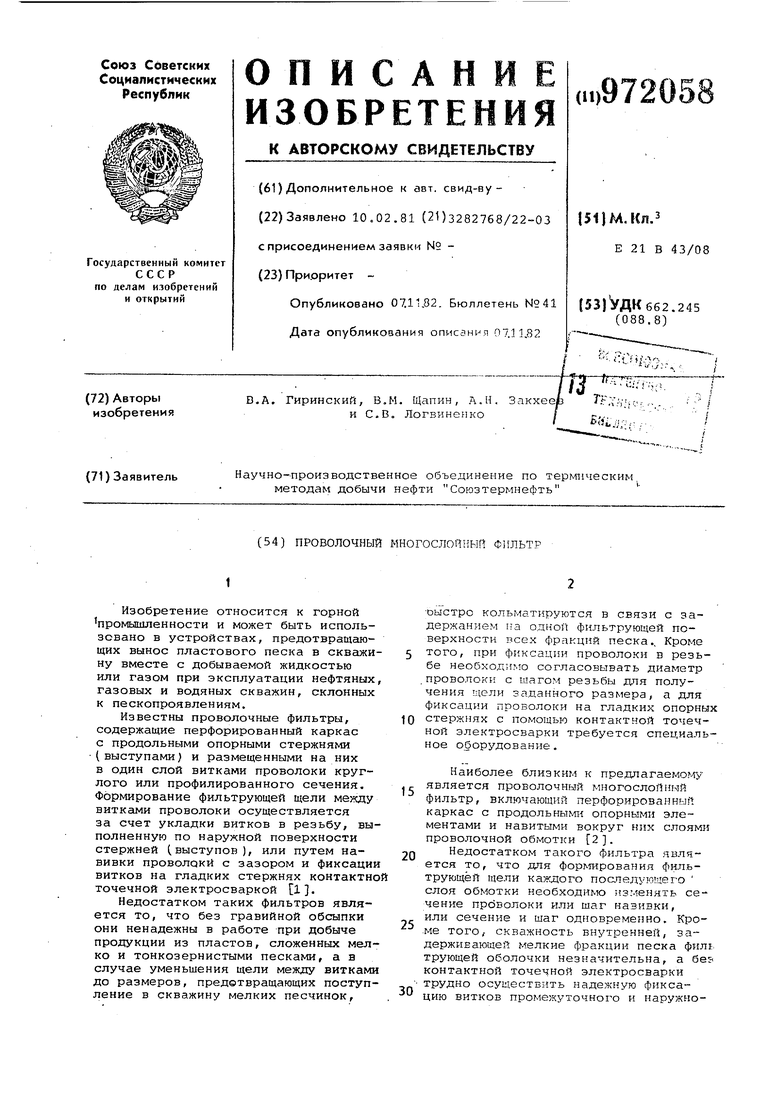

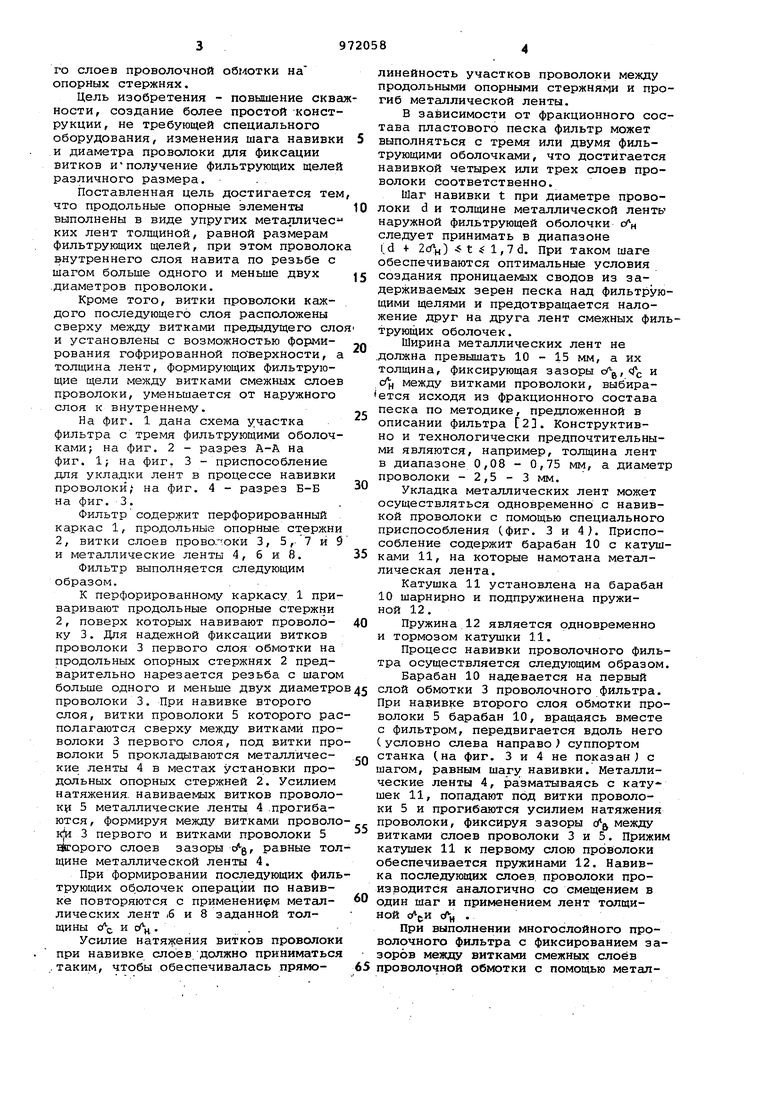

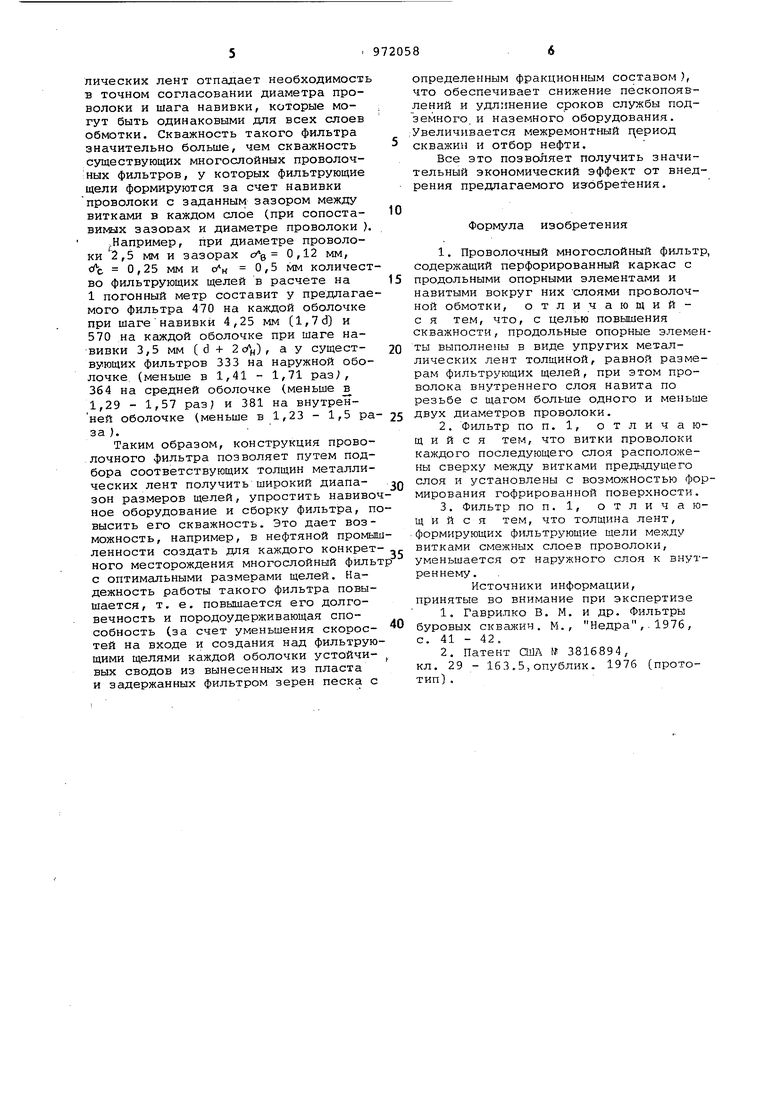

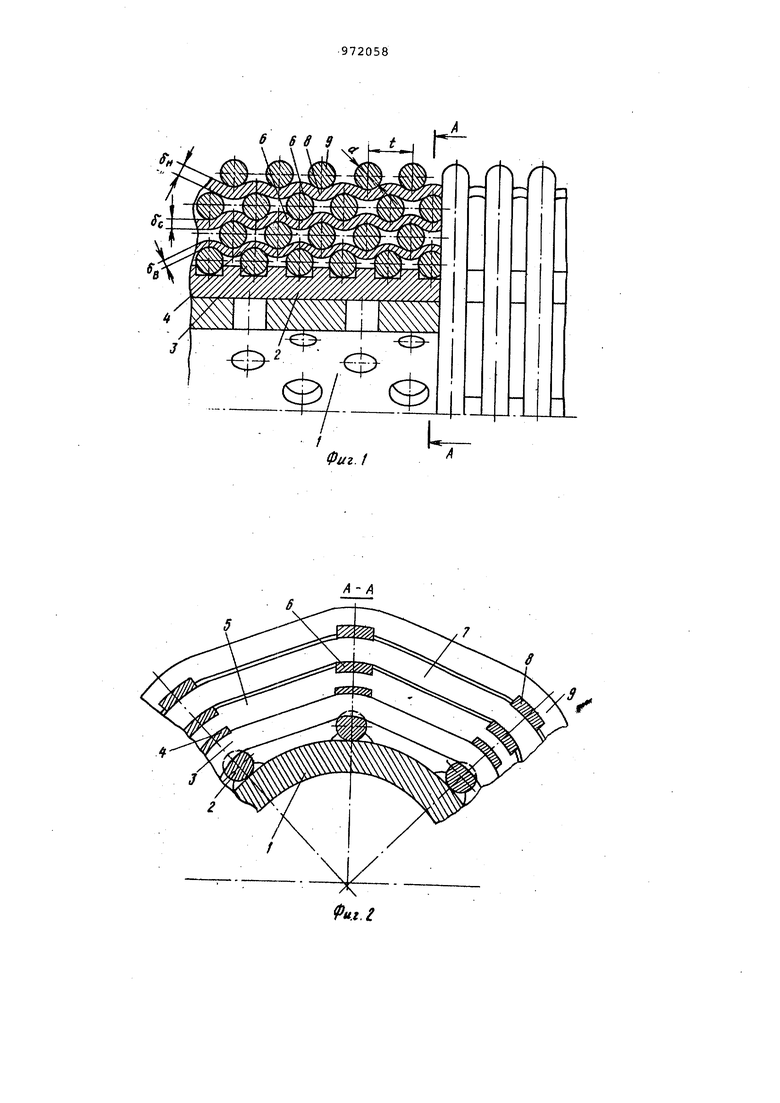

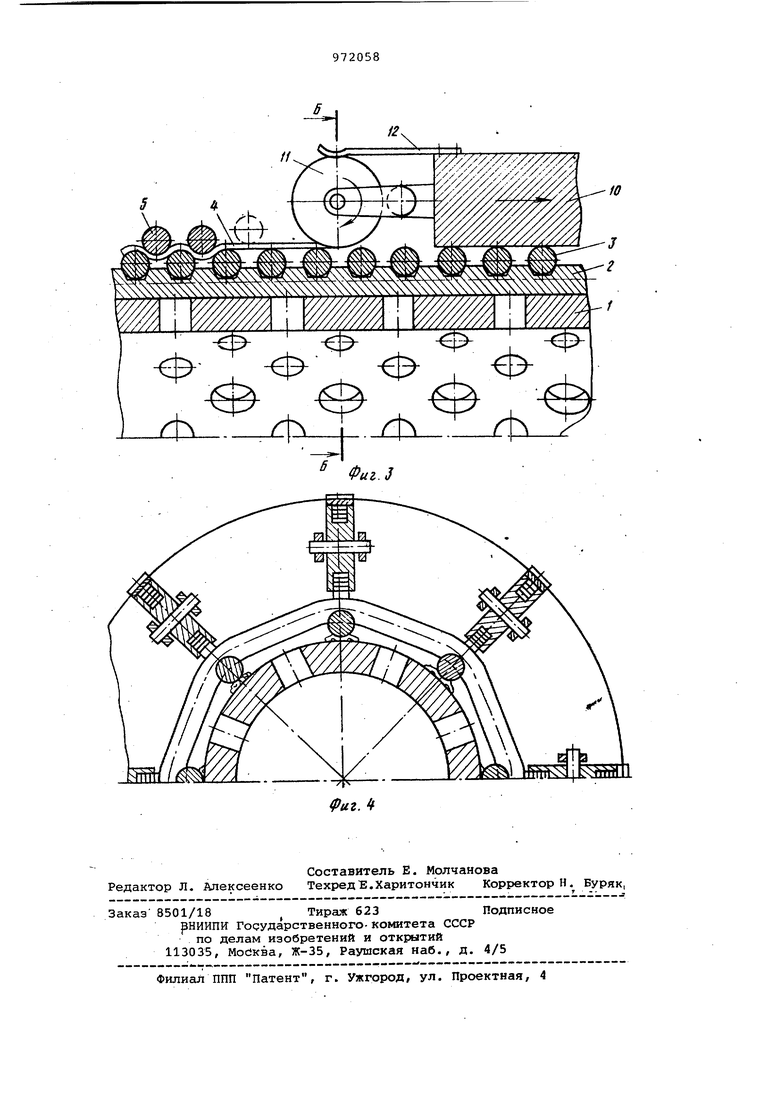

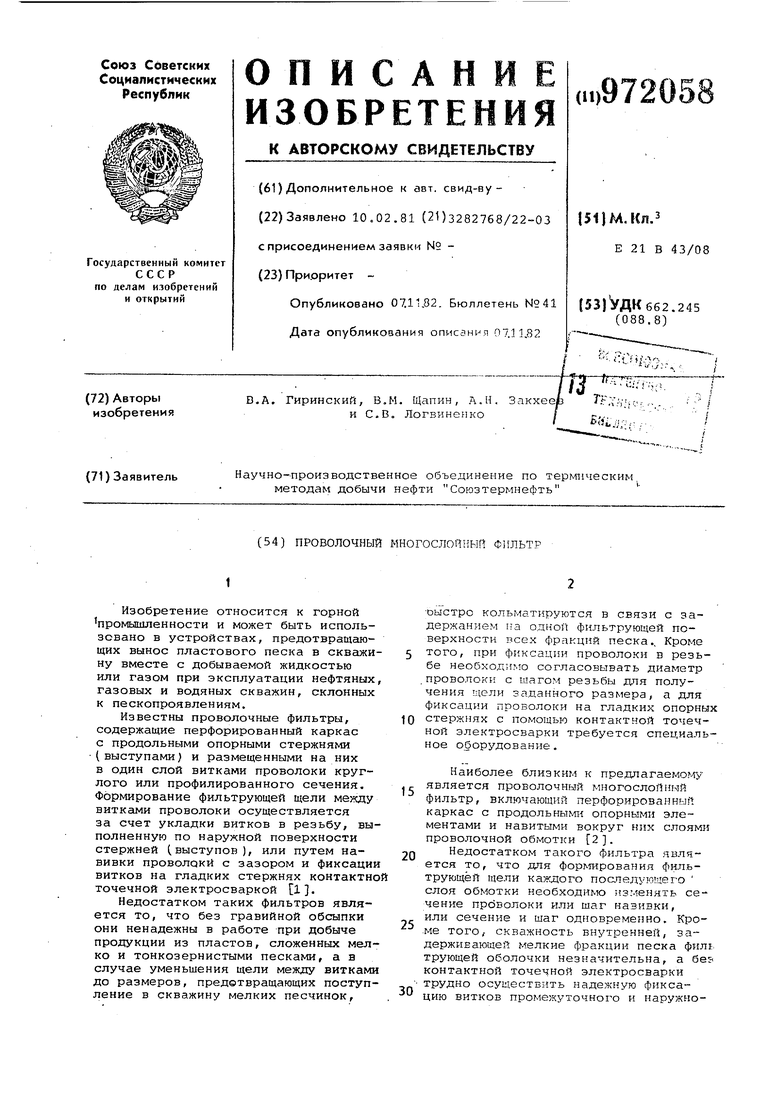

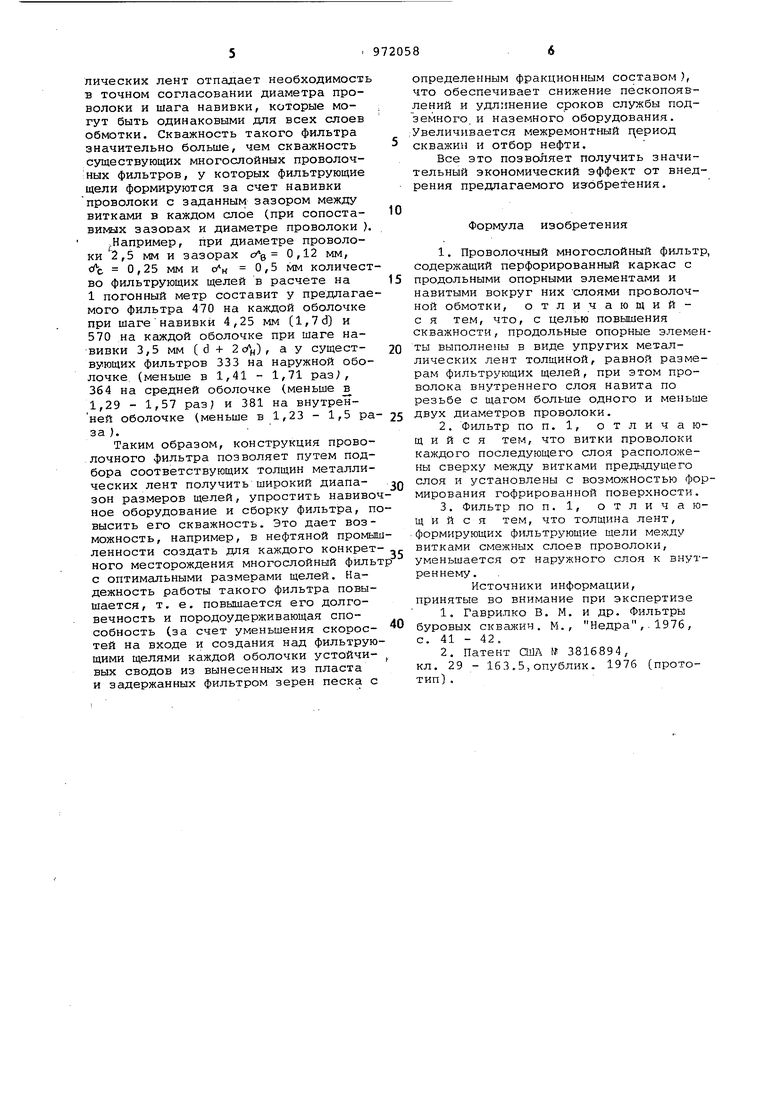

Недостатком такого фильтра явля20ется то, что для формирования фильтрующей щели каждого поапедующего слоя обмотки нeoбxoди ю изменять сечение проволоки или шаг називки, или сечение и шаг одновременно. Кро25 .ме того,- скважность внутренней, задерживающей мелкие фракции песка фил1 трующей оболочки незначительна, а бе:-контактной точечной электросварки трудно осуществить надежную фикса30цию витков промежуточного и наружного слоев проволочной обмотки на опорных стержнях. Цель изобретения - повышение сква ности, создание более простой конструкции, не требующей специального оборудования, изменения шага навивки и диаметра проволоки для фиксации витков иполучение фильтрующих щелей различного размера. Поставленная цель достигается тем что продольные опорные элементы выполнены в виде упругих металличес ких лент толщиной, равной размерам фильтрующих щелей, при этом проволок внутреннего слоя навита по резьбе с шагом больше одного и меньше двух .диаметров проволоки. Кроме того, витки проволоки каждого последующего слоя расположены сверху между витками предыдущего сло и установлены с возможностью формирования гофрированной поверхности, толщина лент, формирующих фильтрующие щели между витками смежных слое проволоки, уменьшается от наружного слоя к внутреннему. На фиг. 1 дана схема участка фильтра с тремя фильтрующими оболоч ками; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - приспособление для укладки лент в процессе навивки проволоки/ на фиг. 4 - разрез Б-Б на фиг. 3. Фильтрсодержит перфорированный каркас 1, продольные опорные, стержни 2, витки слоев прово.локи 3, 5 , 7 и и металлические ленты 4, 6 и 8. Фильтр выполняется следующим образом. К перфорированному каркасу 1 при варивают продольные опорные стержни 2, поверх которых навивают проволоку 3. Для надежной фиксации витков проволоки 3 первого слоя обмотки на продольных опорных стержнях 2 предварительно нарезается резьба с шаго больше одного и меньше двух диаметр проволоки 3. При навивке второго слоя, витки проволоки 5 которого ра полагаются сверху между витками про волоки 3 первого слоя, под витки пр волоки 5 прокладываются металлические ленты 4 в местах установки продольнЕлх опорных стержней 2. Усилием натяжения, навиваемых витков проволо ку 5 металлические ленты 4 .прогибаются , формируя между витками провол KJH 3 первого и витками проволоки 5 Efffoporo слоев зазоры cAg, равные то щине металлической ленты 4. При формировании последующих фил трующих об.олочек операции по навивке повторяются с применением метал лических лент j6 и 8 заданной толщины и сЛц . Усилие натяжения витков проволок при навивке слоев должно приниматьс ,. таким, чтобы обеспечивалась пря1Ж)линейность участков проволоки между продольными опорными стержнями и прогиб металлической ленты. В зависимости от фракционного состава пластового песка фильтр может выполняться с тремя или двумя фильтрующими оболочками, что достигается навивкой четырех или трех слоев проволоки соответственно. Шаг навивки t при диаметре проволоки d и толщине металлической ленть наружной фильтрующей оболочки следует принимать в диапазоне (d + ZcfYi) t « l,7d. При таком шаге обеспечиваются оптимальные условия создания проницаемых сводов из задерзкиваемых зерен песка над фильтрующими щелями и предотвращается наложение друг на друга лент смежных фильтрующих оболочек. Ширина металлических лент не .должна превышать 10 - 15 мм, а их толщина, фиксирующая зазоры , «Г и с/ между витками проволоки, выбирается исходя из фракционного состава песка по методике, предложенной в описании фильтра 23. Конструктивно и технологически предпочтительными являются, например, толщина лент в диапазоне 0,08 - 0,75 мм, а диаметр проволоки - 2,5 - 3 мм. Укладка металлических лент может осуществляться одновременно с навивкой проволоки с помощью специального приспособления (фиг. 3 и 4). Приспособление содержит барабан 10 с катушками 11, на которые намотана металлическая лента. Катушка 11 установлена на барабан 10 шарнирно и подпружинена пружиной 12. Пружина 12 является одновременно и тормозом катушки 11. Процесс навивки проволочного фильтра осуществляется следующим образом. Барабан 10 надевается на первый слой обмотки 3 проволочного фильтра. При навивке второго слоя обмотки проволоки 5 барабан 10, вращаясь вместе с фильтром, передвигается вдоль него С условно слева направо ) суппортом станка на фиг. 3 и 4 не показан; с шагом, равным шагу навивки. Металлические ленты 4, разматываясь с катушек 11, попадают под витки проволоки 5 и прогибаются усилием натяжения проволоки, фиксируя зазоры между витками слоев проволоки 3 и 5. Прижим катушек 11 к первому слою проволоки обеспечивается пружинами 12. Навивка последующих слоев проволоки производится аналогично со смещением в один шаг и применением лент толщиной «Лц . При выполнении многослойного проволочного фильтра с фиксированием зазоров между витками смежных слоев проволочной обмотки с помощью металлических лент отпадает необходимость в точном согласовании диаметра проволоки и шага навивки, которые могут быть одинаковыми для всех слоев обмотки. Скважность такого фильтра значительно больше, чем скважность существующих многослойных проволоч ных фильтров, у которых фильтрующие щели формируются за счет навивки проволоки с заданным зазором между витками в каждом слое (при сопоставимых зазорах и диаметре проволоки ). ..Например, при диаметре проволоки 2,5 мм и зазорах 0,12 мм, с 0,25 мм и 0,5 мм количест во фильтрующих щелей в расчете на 1 погонный метр составит у предлагае мого фильтра 470 на каждой оболочке при шагенавивки 4,25 мм (l,7d) и 570 на каждой оболочке при шаге навивки 3,5 мм (d + 2 сЛц) , а у существующих фильтров 333 на наружной оболочке (меньше в 1,41 - 1,71 раз;, 364 на средней оболочке (меньше в 1,29 - 1,57 раз; и 381 на внутре1Тней оболочке (меньше в 1,23 - 1,5 ра за ). Таким образом, конструкция проволочного фильтра позволяет путем подбора соответствующих толщин металлических лент получить широкий диапазон размеров щелей, упростить навиво ное оборудование и сборку фильтра, п высить его скважность. Это дает возможность, например, в нефтяной промы ленности создать для каждого конкрет ного месторождения многослойный филь с оптимальными размерами щелей. Надежность работы такого фильтра повышается , т.е. повышается его долговечность и породоудерживающая способносхь (за счет уменьшения скороетей на входе и создания над фильтрую щими щелями каждой оболочки устойчивых сводов из вынесенных из пласта и задержанных фильтром зерен песка с определенным фракционным составом ), что обеспечивает снижение пескопоявлений и удлинение сроков службы подземного, и наземного оборудования. .Увеличивается межремонтный г ериод скважин и отбор нефти. Все это позволяет получить значительный экономический эффект от внедрения предлагаемого изобретения. Формула изобретения 1.Проволочный многослойный фильтр, содержащий перфорированный каркас с продольными опорными элементами и навитыми вокруг них слоями проволочной обмотки, отличающийс я тем, что, с целью повышения скважности, продольные опорные элементы выполнены в виде упругих металлических лент толщиной, равной размерам фильтрующих щелей, при этом проволока внутреннего слоя навита по резьбе с щагом больше одного и меньше двух диаметров проволоки. 2.Фильтр по п. 1, отличающийся тем, что витки проволоки каждого последующего слоя расположены сверху между витками предыдущего слоя и установлены с возможностью формирования гофрированной поверхности. 3.Фильтр по п. 1, отличающийся тем, что толщина лент, формирующих фильтрующие щели между витками смежных слоев проволоки, уменьшается от наружного слоя к внутреннему. Источники информации, принятые во внимание при экспертизе 1.Гаврилко В. М. и др. Фильтры буровых скважин. М., Недра,.1976, с. 41 - 42. 2.Патент США № 3816894, кл. 29 - 163.5,опублик. 1976 (прототип) .

S

S

Ри.1.г

Авторы

Даты

1982-11-07—Публикация

1981-02-10—Подача