t фиг. i

I , 1

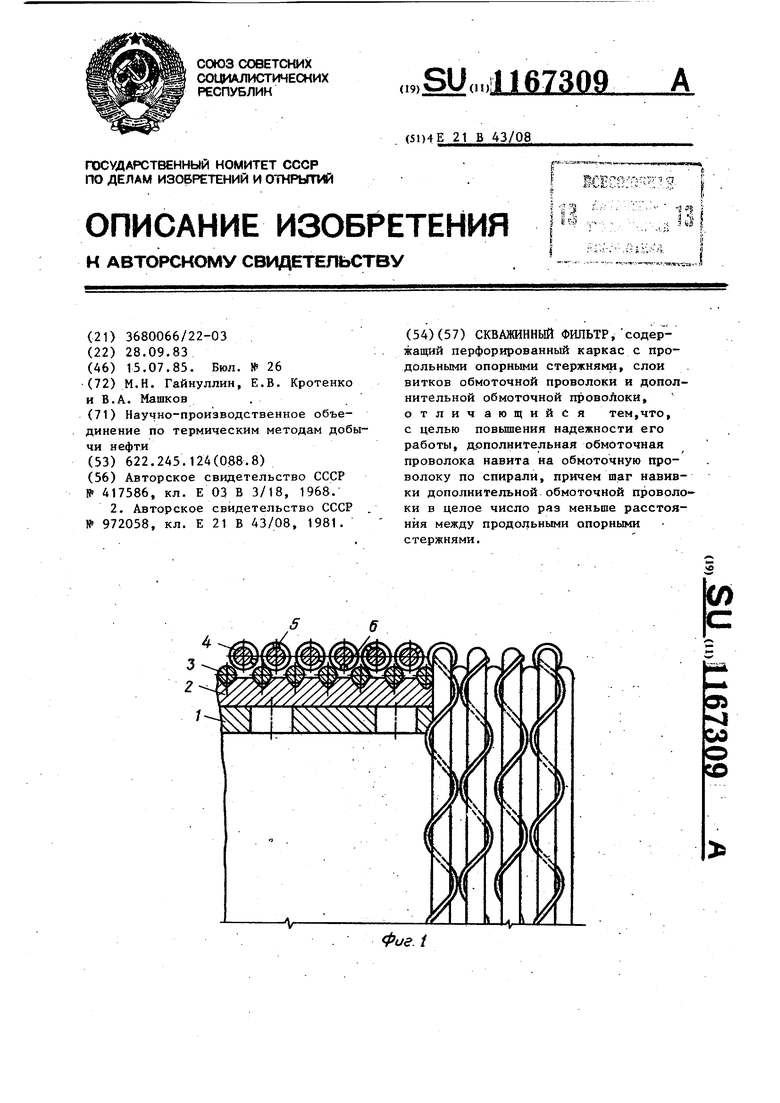

Изобретение относится к горной промышленности, а точнее к нефтегазодобьгеающей, и могкет быть использовано при оборудовании нефтяных и водозаборных скважин

Целью изобретения является повышение надежности работы фильтра.

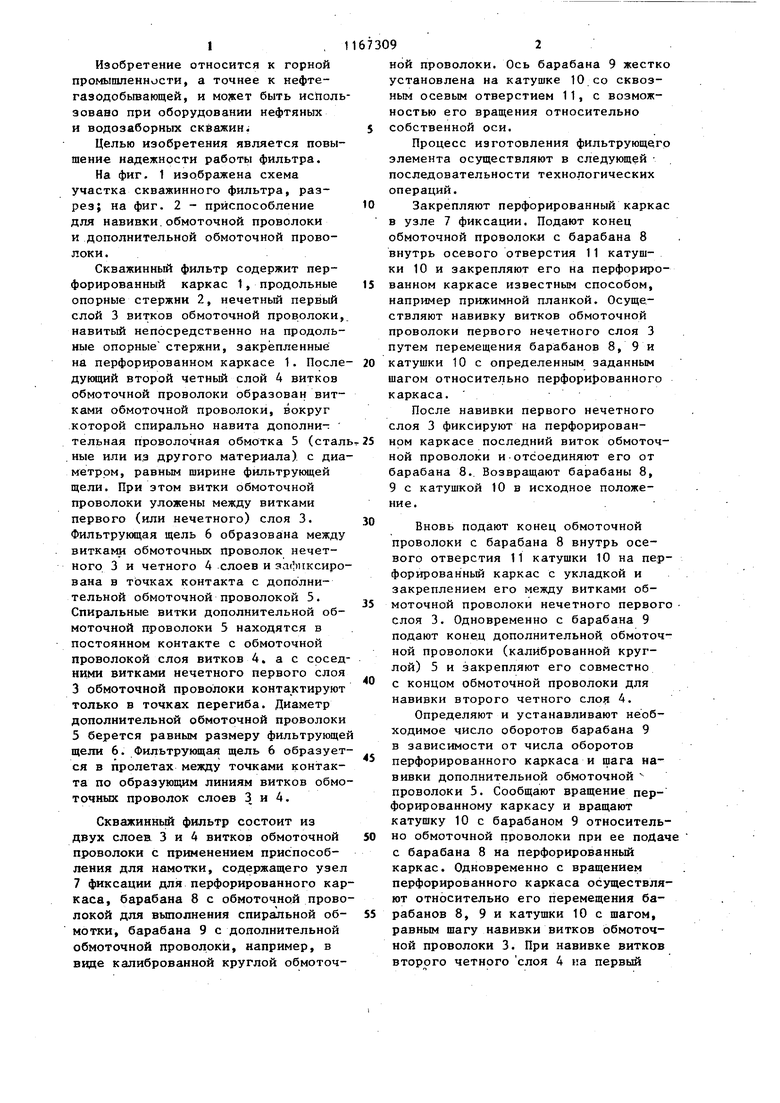

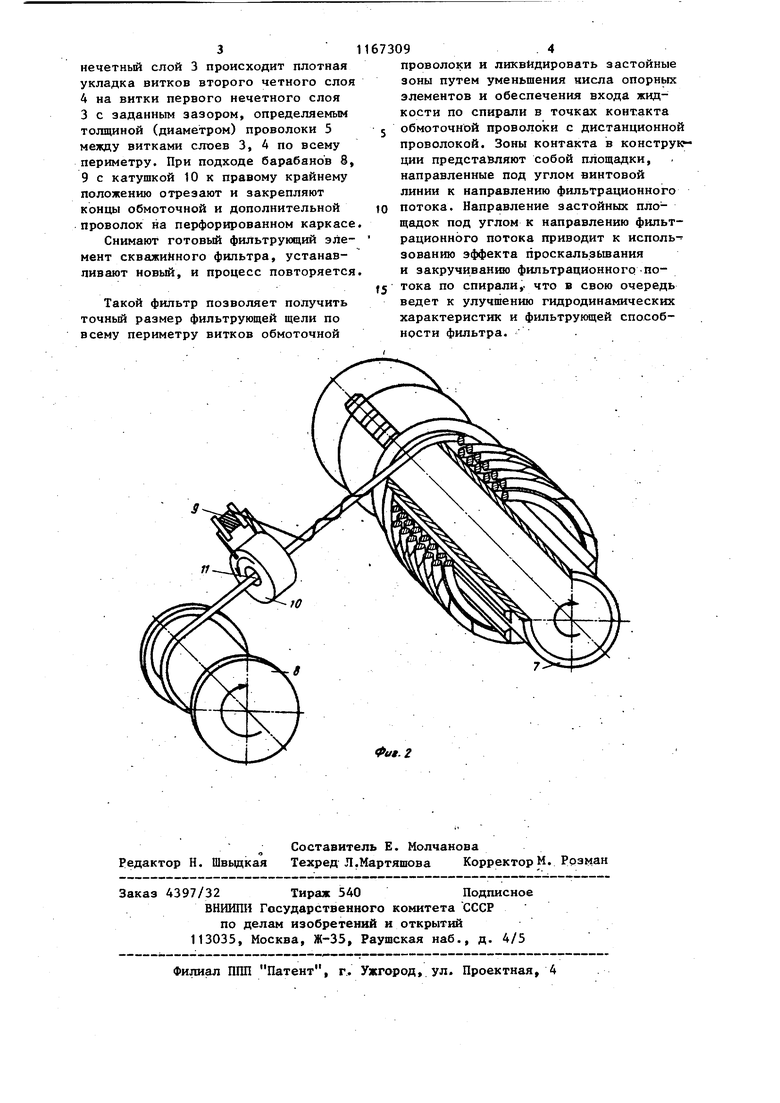

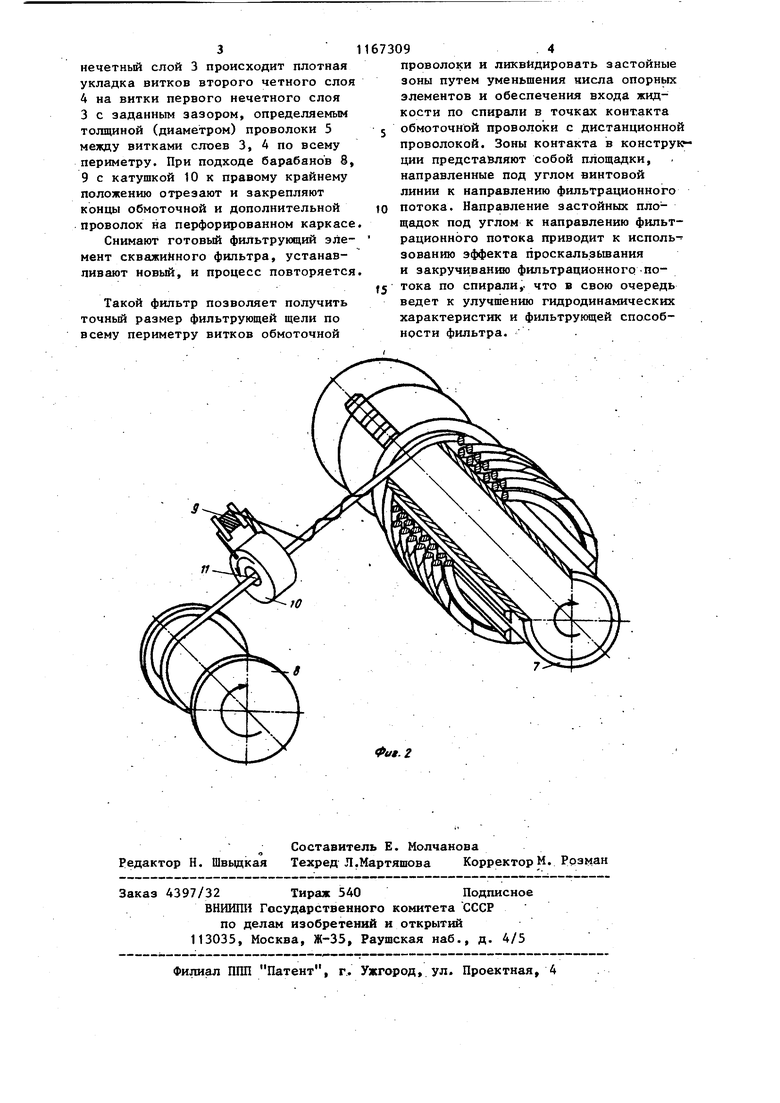

На фиг. 1 изображена схема участка скважинного фильтра, разрез; на фиг. 2 - приспособление для навивки.обмоточной проволоки и дополнительной обмоточной проволоки.

Скважинный фильтр содержит перфорированный каркас 1, продольные опорные стержни 2, нечетный первый слой 3 витков обмоточной проволоки, навитый непосредственно на продольные опорные стержни, закрепленные на перфорированном каркасе 1. Последующий второй четньй слой 4 витков обмоточной проволоки образован витками обмоточной проволоки, вокруг которой спирально навита дополнительная проволочная обмотка 5 (сталь .ные или из другого материала) с диаметром, равным ширине фильтрующей щели. При зтом витки обмоточной проволоки уложены между витками первого (или нечетного) слоя 3. Фильтрукщая щель 6 образована между вкткамк обмоточных проволок нечетного 3 и четного 4 слоев и зафиксирована в точках контакта с дополнительной обмоточной проволокой 5. Спиральные витки дополнительной обмоточной проволоки 5 находятся в постоянном контакте с обмоточной проволокой слоя витков 4, а с соседними витками нечетного первого слоя 3 обмоточной проволоки контактируют только в точках перегиба. Диаметр дополнительной обмоточной проволоки 5 берется равным размеру фильтрующей щели 6. Фильтрующая щель 6 образуется в пролетах между точками контакта по образующим линиям витков обмоточных проволок слоев 3, и 4.

Скважинный фильтр состоит из двух слоен 3 и 4 витков обмоточной проволоки с применением приспособления для намотки, содержащего узел 7 фиксации для перфорированного каркаса, барабана 8 с обмоточной проволокой для выполнения спиральной обмотки, барабана 9 с дополнительной обмоточной проволоки, например, в виде калиброванной круглой обмоточ73092

ной проволоки. Ось барабана 9 жестко установлена на катушке 10 со сквозным осевым отверстием 11, с возможностью его вращения относительно 5 собственной оси.

Процесс изготовления фильтрующего элемента осуществляют в следующей последовательности технологических операций.

0 Закрепляют перфорированный каркас в узле 7 фиксации. Подают конец обмоточной проволоки с барабана 8 внутрь осевого отверстия 11 катушки 10 и закрепляют его на перфорированном каркасе известным способом, например прижимной планкой. Осуществляют навивку витков обмоточной проволоки первого нечетного слоя 3 путем перемещения барабанов 8, 9 и

0 катушки 10 с определенным заданным шагом относительно перфорированного каркаса.

После навивки первого нечетного слоя 3 фиксируют на перфорированном каркасе последний виток обмоточной проволоки иотсоединяют его от барабана В.. Возвращают барабаны 8, 9 с катушкой 10 в исходное положение.

Вновь подают конец обмоточной проволоки с барабана 8 внутрь осевого отверстия 11 катушки 10 на перфорированный каркас с укладкой и закреплением его между витками об5 моточной проволоки нечетного первого слоя 3. Одновременно с барабана 9 подают конец дополнительной обмоточной проволоки (калиброванной круглой) 5 и закрепляют его совместно

0 с концом обмоточной проволоки для навивки второго четного слоя 4.

Определяют и устанавливают необходимое число оборотов барабана 9 в зависимости от числа оборотов

5 перфорированного каркаса и шага навивки дополнительной обмоточной проволоки 5. Сообщают вращение перфорированному каркасу и вращают катушку 10 с барабаном 9 относительно обмоточной проволоки при ее поДаче с барабана 8 на перфорированный каркас. Одновременно с вращением перфорированного каркаса осуществляют относительно его перемещения барабанов 8, 9 и катушки 10 с шагом, равным щагу навивки витков обмоточной проволоки 3. При навивке витков второго четного слоя 4 на первый

31

нечетный слой 3 происходит плотная укладка витков второго четного слоя 4 на витки первого нечетного слоя 3 с заданным зазором, определяемым толщиной (диаметром) проволоки 5 между витками слоев 3, 4 по всему периметру. При подходе барабанов 8, 9 с катушкой 10 к правому крайнему положению отрезают и закрепляют концы обмоточной и дополнительной проволок на перфорированном каркасе. Снимают готовый фильтрующий элемент скважийного фильтра, устанавливают новый, и процесс повторяется.

Такой фильтр позволяет получить точный размер фильтрующей щели по всему периметру витков обмоточной

67309.4

проволоки и ликвидировать застойные зоны путем уменьшения нисла опорньк элементов и обеспечения входа жидкости по спирали в точках контакта 5 обмоточной проволоки с дистанционной проволокой. Зоны контакта в конструкции представляют собой площадки, направленные под углом винтовой линии к направлению фильтрационного to потока. Направление застойных площадок под углом к направлению фильтрационного потока приводит к использованию эффекта проскальзьшания и закручиванию фильтрационного потока по спирали,, что в свою очередь ведет к улучшению гидродинамических характеристик и фильтрующей способности фильтра.

Фив.г

| название | год | авторы | номер документа |

|---|---|---|---|

| Фильтр и способ его изготовления | 1981 |

|

SU1002475A1 |

| Скважинный фильтр | 2020 |

|

RU2733547C1 |

| Проволочный многослойный фильтр | 1981 |

|

SU972058A1 |

| ФИЛЬТР ДЛЯ СКВАЖИНЫ ПОДЗЕМНЫХ ХРАНИЛИЩ ГАЗА | 2012 |

|

RU2490433C1 |

| Способ изготовления объемных проволочных сеток и устройство для его осуществления | 1989 |

|

SU1643135A1 |

| СКВАЖИННЫЙ ФИЛЬТР | 2000 |

|

RU2190758C2 |

| Станок для изготовления арматурных каркасов железобетонных труб | 1951 |

|

SU99480A1 |

| Способ изготовления фильтров | 1986 |

|

SU1337117A1 |

| Фильтр подземных хранилищ газа | 2023 |

|

RU2811846C1 |

| СКВАЖИННЫЙ КАРКАСНО-СТЕРЖНЕВОЙ СЕТЧАТЫЙ ФИЛЬТР | 2010 |

|

RU2433251C1 |

СКВАЖИННЫЙ ФИЛЬТР,содержащий перфорированный каркас с продольными опорными стержнями, слои витков обмоточной проволоки и дополнительной обмоточной провоЛоки, отлич ающийся тем,что, с целью повышения надежности его работы, дополнительная обмоточная проволока навита на обмоточную проволоку по спирали, причем шаг навивки дополнительной обмоточной проволоки в целое число раз меньше расстояния между продольными опорными стержнями.

| 1972 |

|

SU417586A1 | |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР | |||

| Проволочный многослойный фильтр | 1981 |

|

SU972058A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-07-15—Публикация

1983-09-28—Подача