(54) СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СТЕРИЛИЗАЦИИ КОНСЕРВОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом стерилизации консервов | 1981 |

|

SU980079A1 |

| Устройство автоматического управления процессом стерилизации консервов | 1982 |

|

SU1080808A1 |

| Способ тепловой обработки продукта в консервной банке | 1986 |

|

SU1294333A1 |

| Способ стерилизации продукта в консервной банке | 1989 |

|

SU1741753A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ СТЕРИЛИЗАЦИИ КОНСЕРВОВПРОЦЕССОМ | 1972 |

|

SU345711A1 |

| Програмный терморегулятор к автоклаву для стерилизации консервов в банках | 1956 |

|

SU108277A1 |

| Способ стерилизации консервов в автоклаве | 1986 |

|

SU1395275A1 |

| Устройство для автоматического регулирования противодавления в автоклаве | 1968 |

|

SU282050A1 |

| Способ стерилизации консервов в автоклавах | 1987 |

|

SU1526629A1 |

| Автоклав непрерывного действия для стерилизации предметов | 1982 |

|

SU1069763A1 |

1

Изобретение относится к способам автоматического управления процессом стери лизации консервов в автоклаве и может быть использовано в рыбной и консервной промышленности.

Известен способ автоматического управления процессом стерилизации консервов, заключающийся в регулировании процесса по температуре и давлению внутри автоклава и измерении давления внутри стерилизуемой банки, находящейся в одинаковых условиях со всей стерилизуемой партией банок 1.

Недостатком данного способа является то, что подача сжатого воздуха в небольших количествах резко ухудщает теплопередачу от греющей среды к банке вследствие возникновения воздущных прослоек между греющей средой и стенкой банки, что приводит к увеличению времени стерилизации и к увеличению расхода пара.

Наиболее близким к предлагаемому техническим решением является способ автоматического управления процессом стерилизации консервов, предусматривающий программное осуществление продувки автоклава и программное регулирование подачи пара.

охлаждающей воды и сжатого воздуха в автоклав 2.

Недостатком известного способа является то, что не предусмотрено стабилизирование разности давлений между давлением

5 внутри консервной банки и давлением автоклава, что приводит к деформации банок и нарушению герметичности, а следовательно, увеличивает и расход пара.

Целью изобретения является уменьшение

,Q времени стерилизации и расхода пара на нагрев продукции.

Указанная цель достигается тем, что согласно способу автоматического управления процессом стерилизации консервов, предусматривающему программное осуществление

15 продувки автоклава и программное регулирование подачи пара, охлаждающей воды и сжатого воздуха в автоклав, продувку автоклава и подачу воздуха в него осуществляют с учетом разности давлений между

2Q давлением в консервной банке и давлением внутри автоклава.

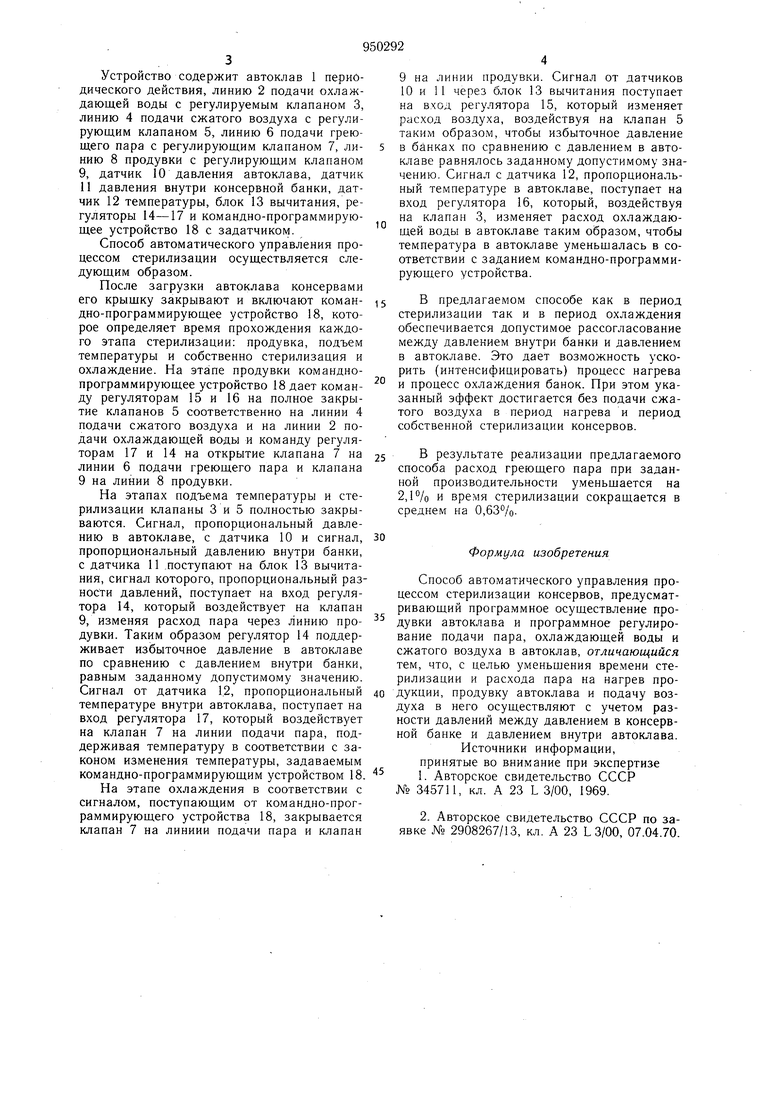

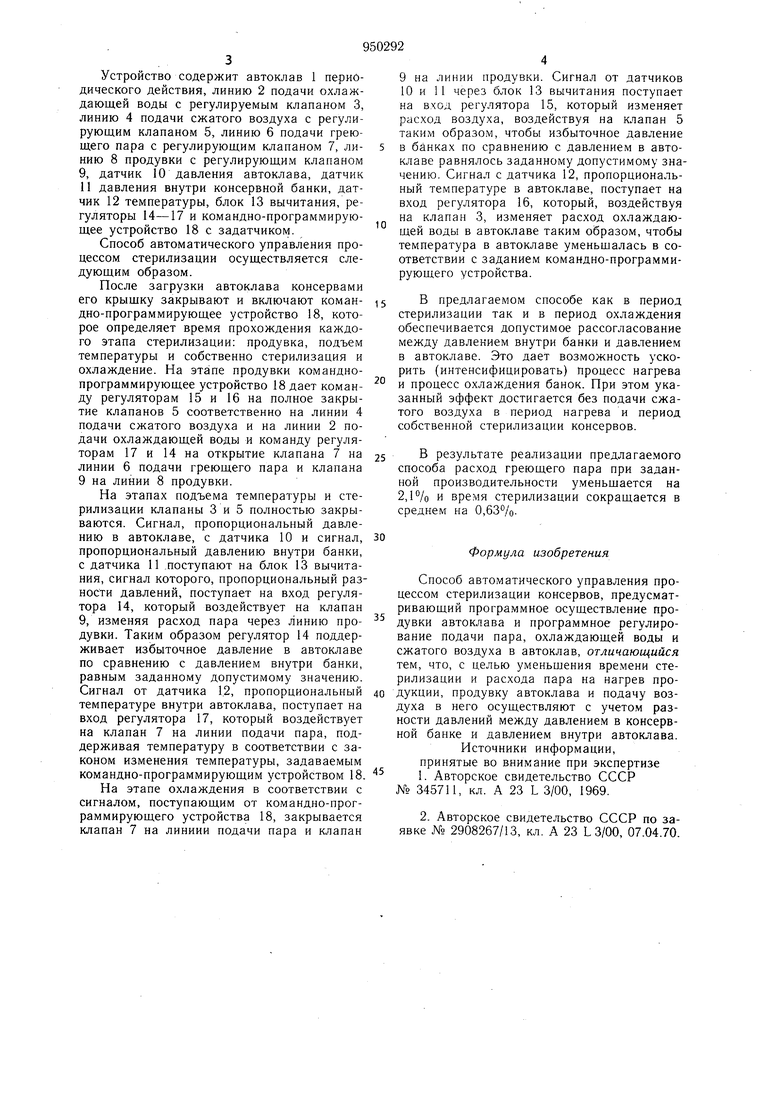

На чертеже схематично изображено устройство для реализации способа автоматического управления процессом стерилизации консервов.

Устройство содержит автоклав 1 периодического действия, линию 2 подачи охлаждающей воды с регулируемым клапаном 3, линию 4 подачи сжатого воздуха с регулирующим клапаном 5, линию 6 подачи греющего пара с регулирующим клапаном 7, линию 8 продувки с регулирующим клапаном 9, датчик 10 давления автоклава, датчик 11 давления внутри консервной банки, датчик 12 температуры, блок 13 вычитания, регуляторы 14-17 и командно-программирующее устройство 18 с задатчиком.

Способ автоматического управления процессом стерилизации осуществляется следующим образом.

После загрузки автоклава консервами его крыщку закрывают и включают командно-программирующее устройство 18, которое определяет время прохождения каждого этапа стерилизации: продувка, подъем температуры и собственно стерилизация и охлаждение. На этапе продувки команднопрограммирующее устройство 18 дает команду регуляторам 15 и 16 на полное закрытие клапанов 5 соответственно на линии 4 подачи сжатого воздуха и на линии 2 подачи охлаждающей воды и команду регуляторам 17 и 14 на открытие клапана 7 на линии 6 подачи греющего пара и клапана 9 на линии 8 продувки.

На этапах подъема температуры и стерилизации клапаны 3 и 5 полностью закрываются. Сигнал, пропорциональный давлению в автоклаве, с датчика 10 и сигнал, пропорциональный давлению внутри банки, с датчика 11 поступают на блок 13 вычитания, сигнал которого, пропорциональный разности давлений, поступает на вход регулятора 14, который воздействует на клапан 9, изменяя расход пара через линию продувки. Таким образом регулятор 14 поддерживает избыточное давление в автоклаве по сравнению с давлением внутри банки, равным заданному допустимому значению. Сигнал от датчика 1.2, пропорциональный температуре внутри автоклава, поступает на вход регулятора 17, который воздействует на клапан 7 на линии подачи пара, поддерживая температуру в соответствии с законом изменения температуры, задаваемым командно-программирующим устройством 18

На этапе охлаждения в соответствии с сигналом, поступающим от командно-программирующего устройства 18, закрывается клапан 7 на линиии подачи пара и клапан

9на линии продувки. Сигнал от датчиков

10и 11 через блок 13 вычитания поступает на вход регулятора 15, который изменяет расход воздуха, воздействуя на клапан 5 таким образом, чтобы избыточное давление в банках по сравнению с давлением в автоклаве равнялось заданному допустимому значению. Сигнал с датчика 12, пропорциональный температуре в авток„1аве, поступает на вход регулятора 16, который, воздействуя на клапан 3, изменяет расход охлаждающей воды в автоклаве таким образом, чтобы температура в автоклаве уменьщалась в соответствии с заданием командно-программирующего устройства.

В предлагаемом способе как в период стерилизации так и в период охлаждения обеспечивается допустимое рассогласование между давлением внутри банки и дaвv eниeм в автоклаве. Это дает возможность ускорить (интенсифицировать) Процесс нагрева и процесс охлаждения банок. При этом указанный эффект достигается без подачи сжатого воздуха в период нагрева и период собственной стерилизации консервов.

В результате реализации предлагаемого способа расход греющего пара при заданной производительности уменьщается на 2,1% и время стерилизации сокращается в среднем на 0,.

Формула изобретения

Способ автоматического управления процессом стерилизации консервов, предусматривающий программное осуществление продувки автоклава и программное регулирование подачи пара, охлаждающей воды и сжатого воздуха в автоклав, отличающийся тем, что, с целью уменьшения времени стерилизации и расхода пара на нагрев продукции, продувку автоклава и подачу воздуха в него осуществляют с учетом разности давлений между давлением в консервной банке и давлением внутри автоклава. Источники информации,

принятые во внимание при экспертизе

Авторы

Даты

1982-08-15—Публикация

1980-10-20—Подача