(Б ) ЭЛЕКТРОНАГРЕВАТЕЛЬ ДЛЯ КАМЕР ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ НАГРЕВАТЕЛЯ УСТРОЙСТВА ВЫСОКОГО ДАВЛЕНИЯ | 1994 |

|

RU2084422C1 |

| Пуансон пресс-формы для горячего прессования | 1989 |

|

SU1622083A1 |

| Устройство для горячего прессования алмазосодержащего композиционного материала на основе тугоплавких соединений переходных металлов и их сплавов при высоких давлениях | 1984 |

|

SU1223517A1 |

| ГИБКИЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ И СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИСТИВНОГО НАГРЕВАТЕЛЬНОГО ЭЛЕМЕНТА ДЛЯ НЕГО | 2007 |

|

RU2321973C1 |

| КОМПОЗИЦИОННЫЙ ГИБКИЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ ПОВЕРХНОСТНОГО ТИПА | 1995 |

|

RU2088049C1 |

| ИМИТАТОР ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА ЯДЕРНОГО РЕАКТОРА | 2013 |

|

RU2523423C1 |

| Электронагреватель | 1978 |

|

SU745024A1 |

| СПОСОБ СИНТЕЗА АЛМАЗОВ | 1982 |

|

SU1120630A1 |

| УСТРОЙСТВО ДЛЯ РАЗОГРЕВА КАРТЕРНОГО МАСЛА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2005 |

|

RU2285810C1 |

| Способ получения поликристаллических алмазных агрегатов заданной формы | 1970 |

|

SU329761A1 |

Изобретение относится к элек ротехнике и может быть использованр для изготовления электронагревателей, используемых в камерах высокого давления, которые в свою очередь ис пользуют при изготовлении алмазного инструмента или высокопромных порошковых материалов методом горячего прессования под высоким давлением.

Известно изготовление электронагревателей для камер вы.сокого давления из смеси графита с тугоплавкими , электроизоляционными материалами, обладающими повышенным тепловым и электрическим сопротивлением Ct J. . Однако постоянство данных характеристик по всему объему электронагревателя обуслав/мвает нежелательное смещение зоны максимального разогрева в среднюю масть нагревателя. При рас положении эле ктронагревателей по обе стороны реакционной зоны температура в центре реакционной зоны будет меньше, чем в средней части нагревателя. Таким образом, для достижения заданной температуры в центре реакционно.й зоны необходимо иметь температуру в средней части нагревателя выше на величину перепада температуры

5 между средней частью нагревателя и центром реакционной зоны. Чем дальше максимальная температура в нагревателе от центра реакционной зоны, тем . больше перепад температур необходимо

10 создавать. Увеличение температуры в зоне максимального разогрева электронагревателей ведет к уведичению потребляемой мощности и чрезмерному разогреву поршней камеры высокого давts ления..

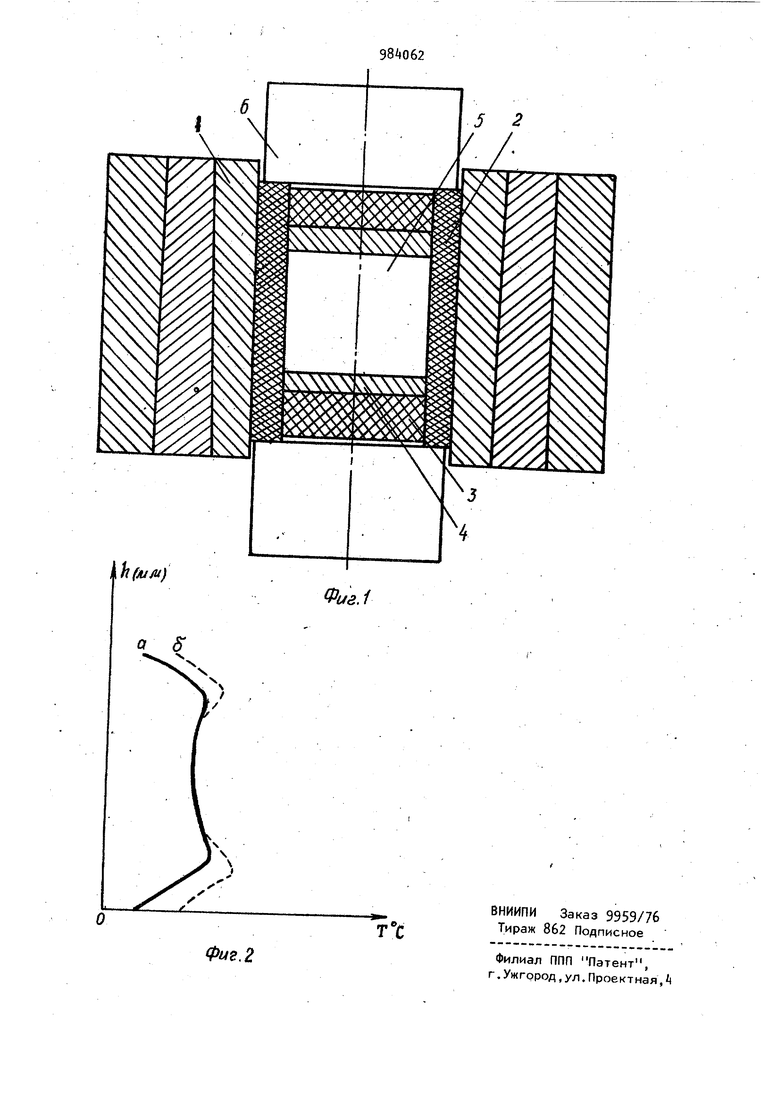

Наиболее близким по технической сущности и достигаемому результату к изобретению является электронагреватель для камер высокого давления, содержащий токоподводящую и тепловыделяющую части из графитсодержащего материала 2 J. 398 Этот нагреватель изготавливается путем засыпки материала токоподводящей и тепловыделяющей частей в прессформу и формирования нагревателя прессованием. Существенным недостатком известного нагревателя являются относительно низкие тепло- и электросопротивления графита по всему объему нагревателя. Ввиду однородности состава нагревателя наблюдается значительный перепад температур между средней частью нагре вателя и центром реакционной зоны, что вызывает увеличение контактных температур между поршнями и нагревателями из-за создания в центре нагревателя температуры выше температуры в реакци онной зоне на величину перепада. Цель изобретения - повышение стабильности электрических и тепловых параметров нагревателя. Поставленная цель достигается тем, что в известном электронагревателе то коподводящая часть выполнена из сме-. си порошка графита, металлического по рошка с размерами частиц 10-100 мкм, температура плавления которого не менее чем на выше рабочей темпера туры камеры, и электроизоляционного материала при следующем соотношении компонентов, об. %: Графит10-20 Металлический порошок10-20 Электроизоляционный материалОстальное а тепловыделяющая часть выполнена из смеси порошка графита и электроизоляционного материала при следующем соотношении компонентов, об. : Графит10-20 Электроизоляционный материалОстальное Причем в способе изготовления предлагаемого нагревателя первоначально производят засыпку материала токоподводящей части на высоту, равную 0,250,б5 общей высоты засыпки, и прессование обеих частей производят при дав лении 1,0-1,5 кбар. На фиг. 1 дана схема частей нагревателя и расположения их в камере высокого давления; .на фиг. 2 - характер распределения температур вдоль оси ка меры высокого давления, где а- для нагревателя, изготовленного по предла гаемому способу с металлической добав кой; б - для нагревателя, изготовлен4ниго без металлической добавки при тех же параметрах. В камере 1 высокого давления (фиг. 1) размещена в теплоизолирующей обойме 2 токоподводящая часть нагревателя 3 и тепловыделяющая часть нагревателя. . Между нагревателями расположена реакционная зона 5. з нагреватели контактируют с поршнями 6. Изготовление электронагревателей производят путем последовательной засыпки смесеи в пресс-форму холодного прессования и подвергают прессованию 1,01,5 кбар. Благодаря добавке металлической компоненты, имеющей на несколько порядков меньше электросопротивление по сравнению с графитом, при почти равном тепловом сопротивлении основная доля тепловыделения происходит в контактирующей с реакционной зоной части электронагревателя, что способствует смещению области максимальных температур к. центру реакционной камеры и уменьшению разогрева поршней камеры высокого давления, снижению потребляемои мощности разогрева. Токоподводящая часть после холодного прессования 1,0-1,5 кбар составляет 0,3-0,75 высоты нагревателя ввиду того, что менее 0,30 дает недостаточный перепад температур между поршнями и зоной максимального разогрева, больше 0,75 влечет за собой уменьшение основной тепловыделяющей части нагревателя или увеличение камеры высокого давления. Содержание металлического порошка в количестве 10-20 об. % объясняется тем, что меньше 10 об. % недостаточно для значительного повышения электропроводности, больше 20 об. % способствует увеличению теплопроводности и тем самым уменьшает перепад температур между поршнями и центром тепловыделяющей части нагревателя. Для стабильности электросопротивления и теплопроводности и равномерного разогрева электронагревателя частицы металлического пброшка должны быть соизмеримы с частицами электро- . изоляционного материала, что составляет 10-100 мкм для предотвращения изменения электросопротивления нагревателя в процессе его работы, части-цы металлического порошка не должны расплавляться и пропитывать тепловыделяющую часть, поэтому температура плавления металлическог о порошка должна быть не менее чем 15ПС выше рабочей температуры в камере.

Содержание графита менее 10 об. недостаточно для постоянства электрических постоянных по всему объему электронагревателя, больше 20 об. , снижает эффективность тепловыделяющей части и повышает теплопроводность токоподводящей части, что нежелательно.

, П р и м е р. Для токоподводящей части берут 20 г графита, 60 г порошка сплава меди с никелем с размером частиц 10-30 мкм с Т 1150 С и 1б5 г катлинита, что соответствует 10 об. % графита, 10 об. % сплава меди с никелем и 80 об. % катлинита.

Для тепловыделяющей части берут Э г графита и г катлинита, что соответствует 10 об. % графита и 90 об. % катлинита.

Нагреватель готовят путем последовательной засыпки нагревательной смеси сначала токоподводящей, а затем тепловыделяющей частей в пресс-форму холодного прессования и прессуют до давления 1,0-1,5 кбар. Общая высота нагревателя 50 мм, токоподводящая часть составила 15 мм. Готовят два нагревателя 95 мм. Со-зо бранные и помещённые в камеру высокого давления типа цилиндр-поршень электронагреватели с реакционной зоной в теплоизолирующей обойме подвергают давлению 8 кбар. Затем пропускают электрический ток через нагревательные элементы и реакционную ячейку мощностью 15 кВт в течение 7 мин. Температура в реакционной ячейке1000 С. Температура поршней после нагрева 350°С. I Предложенная конструкция и способ изготовления электронагревателей для камерь высокого давления позволяет улучшить теплоэлектрические свойства нагревателя, значительно снизить (на 25-30%) потребляемую мощность электрического тока для разогрева реакционной зоны за счет снижения максималь ной температуры в нагревателе, смещению ее к реакционной зоне, уменьшения теплоотвода, снижение нагрева поршней камеры высокого давления. Повышается

работоспособность поршней за счет повышения стойкости стальных поршней в З- раза.

Формула изобретения

Графит ,10-20

Металлический

порошок10-20

Электроизоляционный материалОстальное,

а тепловыделяющая часть выполнена из смеси порошка графита и электроизоляционного материала при следующем соотношении компонентов, об. %: Графит10-20 Электроизоляционный материалОстальное 2. Способ изготовления электронагревателя для камер высокого давления при котором материал т оксподводящей и тепловыд еляющей частей засыпают в пресс-форму и формируют нагреватель . прессованием, отличающийся тем, что первоначально производят засыпку материала токоподводящей части на высоту, равную 0,25-0,65 общей высоты засыпки, и прессование обеих частей прюизводят при давлении 1,01,5 кбар. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР ff 550770, кл. Н 05 В З/. 197. 2.Авторское свидетельство СССР tf 503382, кл. В 01 J 3/00, 197.

Авторы

Даты

1982-12-23—Публикация

1981-07-17—Подача