Изобретение относится к производству композиционных алмазосодержащих материалов методами порошковой металлургии, в частности к производству материалов для оснащения бурового, правящего и других инструментов, работающих в условиях интенсивного абразивного износа.

Целью изобретения является повыше- име |-;ачества изделий.

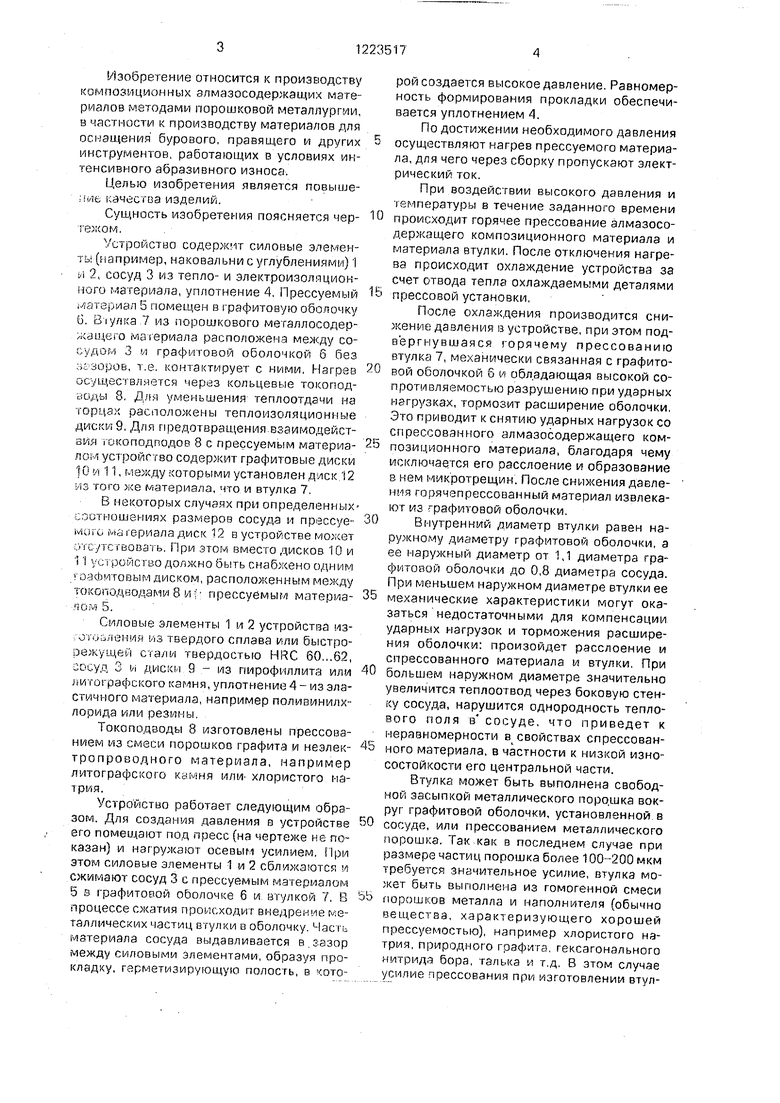

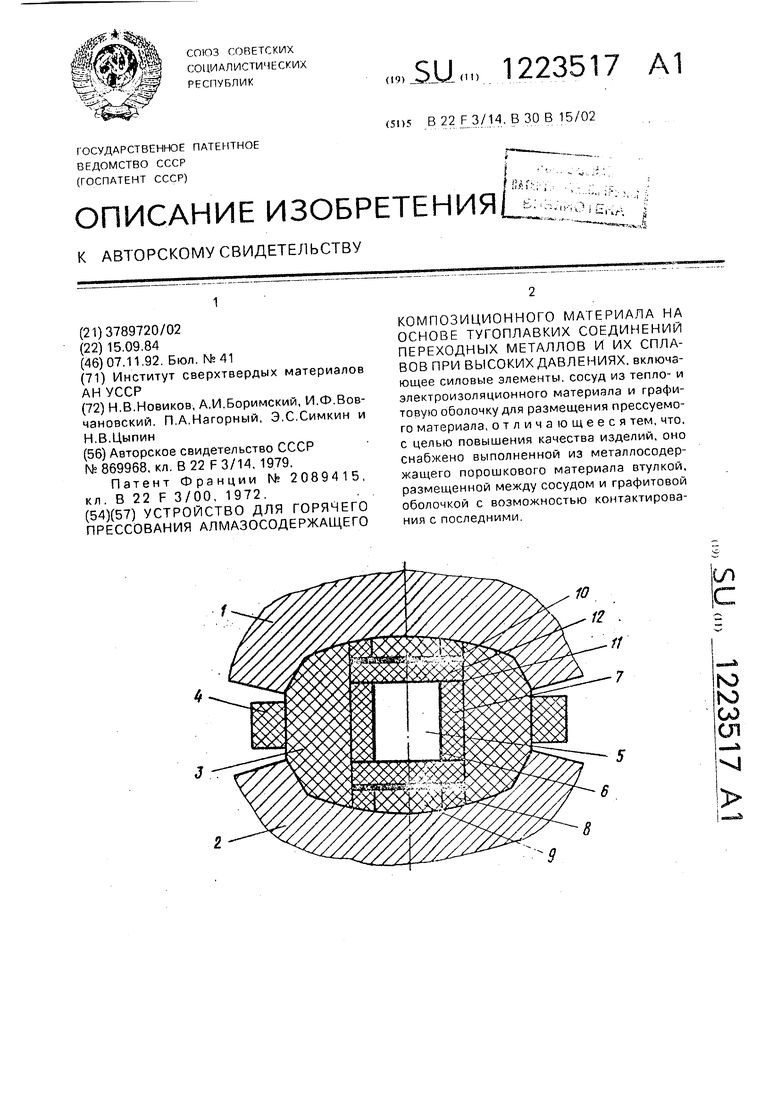

Сущность изобретения поясняется чер- гежом.

Устройство содержит силовые элементы (например, наковальни с углублениями) 1 и 2, сосуд 3 из тепло- и электроизоляционного материала, уплотнение 4, Прессуемый , -7атериал 5 помещен в графитовую оболочку 6. 3 гулка .7 из порошкового металлосодер- жащего материала расположена между сосудом 3 и графитовой оболочкой 6 без ; i3OpoB, т.е. контактирует с ними, Нагрев осуществляется через кольцевые токопод- аоды 8. Д.|я уменьшения теплоотдачи на торцах расположены теплоизоляционные диски 9, Для предотвращения,взаимодействия тскоподподов 8 с прессуемым материалом устройство содержит графитовые диски и 1Л 11, между г;оторыми установлен ,12 из того же материала, что и втулка 7.

В некоторых случаях при определенных- соотношениях размеров сосуда и прессуемого ма гериала диск 12 в устройстве может отсутствовать. При этом вместо дисков 10 и 11 усггройство должно быть снабжено одним г оаФитовым диском, расположенным между токоподводами 8 иг прессуемым материаПО 5.

Силовые элементы 1 и 2 устройства мз- ;отопления vi3 твердого сплава или быстрорежущей стали твердостью HRC 60.,.62, сосуд 3 и диски 9 - из пирофиллита или Г итографского камня, уплотненисз 4 - из эластичного материала, например поливинилх- лорида или резины.

Токоподводы 8 изготовлены прессованием из смеси порошков графита ,и неэлектропроводного материала, например литографского камня илИ хлористого на- трмя.

Устройство работает следующим образом. Для создания давления в устройстве его помеидают под пресс (на чертеже не показан) и нагружают осевым усилием. (1ри этом силовые элементы 1 и 2 сближаются м сжимают сосуд 3 с прессуемым материалом 5 в графитовой оболочке 6 и, втулкой 7, В процессе сжатия происходит внедрение металлических частиц втулки в оболочку. Часть материала сосуда выдавливается в.зазор между силовыми элементами, образуя прокладку, герметизирующую полость, в ото0

5

0

0

5

0

5

0

Ь

рой создается высокое давление. Равномерность формирования прокладки обеспечивается уплотнением 4.

По достижении необходимого давления осуществляют нагрев прессуемого материала, для чего через сборку пропускают электрический ток.

При воздействии высокого давления и температуры в течение заданно,-о времени происходит горячее прессование алмазосодержащего композиционного материала и материала втулки. После отключения нагрева происходит охлаждение устройства за счет отвода тепла охлаждаемыми деталями прессовой установки.

После охлаждения производится снижение давления в устройстве, при этом подвергнувшаяся горячему прессованию втулка 7, механически связанная с графитовой оболочкой 6 и обладающая высокой сопротивляемостью разрушению при ударных нагрузках, тормозит расширение оболочки, Это приводит к снятию ударных нагрузок со спрессованного алмазосодержащего композиционного материала, благодаря чему исключается его расслоение и образование в нем мик ротрещин. После снижения давления горячепрвссованный материал извлекают из графитовой оболочки.

Внутренний диаметр втулки равен наружному диаметру графитовой оболочки, а ее наружный диаметр от 1,1 диаметра графитовой оболочки до 0,8 диаметра сосуда. При меньшем наружном диаметре втулки ее механические характеристики могут оказаться недостаточными для компенсации ударных нагрузок и торможения расширения оболочки: произойдет расслоение и спрессованного материала и втулки. При большем наружном диаметре значительна увеличится теплоотвод через боковую стенку сосуда, нарушится однородность теплового поля в сосуде, что приведет к неравномерности в свойствах спрессованного материала, в частности к низкой износостойкости его центральной части.

Втулка мо.жет быть выполнена свободной засыпкой металлического поро.шка вокруг графитовой оболочки, установленной в сосуде, или прессованием металлического порошка. Так,как в последнем случае при размере частиц порошка более 100-200 мкм требуется значительное усилие, втулка может быть выполнена из гомогенной смеси порошков металла и наполнителя (обычно вещества, характеризующего хорошей прессуемостью), например хлористого натрия, природного графита, гексагонального нитрида бора, талька и т.д. В зтом случае усилие прессования при изготовлении втулки значительно снижается, а сборка устройства с прессованной втулкой упрощается. Соотношение компонентов составляет (об.%): металл - 30-80; наполнитель - 20- 70.

При меньшем содержании наполнителя ухудшается прессуемость втулки, а при меньшем содержании металлической составляющей втулка после горячего прессования не обладает достаточной механической прочностью для компенсации ударных нагрузок при разгрузке устройства.

При горячем прессовании в области термодинамической стабильности алмаза целесообразным является выбор в качестве наполнителя для втулки графита или гексагонального нитрида бора, а металлической составляющей из группы металлов (сплавов), являющихся инициаторами превращения наполнителя в сверхтвердый материал - алмаз или кубический нитрид бора.

В последнем случае при горячем прессовании алмазосодержащего композиционного материала дополнительно обеспечивается получение сверхтвердого материала, чем повышается эффективность использования устройства.

При выполнении устройства в качестве горячепрессуемого материала использовали смесь порошка твердого сплава ВКб и синтетических алмазов марки АС50 зернистостью 400/315.

Сравнительные испытания износостойкости полученного материала проводили при правке абразивных кругов. Оценку износа производили по величинеудельного расхода алмазов мг/кг.

П р и м е р 1. Размеры прессуемой заготовки; диаметр 8 мм, высота 8 мм. Наружный диаметр графитовой оболочки 10 мм. Втулка, наружный диаметр которой составлял 21 мм, выполнена свободной засыпкой гомогенной смеси порошков молотого талька и алюминия с размером частиц 50- 100 мкм при соотношении компонентов (об.%); тальк - 20, алюминий - 80.

Параметры горячего прессования; давление 30 кбар, температура 1150°С, время 3 мин.

Изготовлено 125 изделий, случаев расслоя нет.

Среднее значение удельного расхода алмазов при правке абразивных кругов - 1,5-1,6 мг/кг.

П р и м е р 2. Размеры заготовки из алмазосодержащего композиционного материала; диаметр 10 мм, высота 10 мм.

Наружный диаметр графитовой оболочки 12 мм, втулки-25 мм. Втулка изготовлена прессованием под давлением 350 кгм/см из смеси порошков железа марки ПЖ2 и 5 хлористого натрия при соотношении компонентов (об.%); железо - 30, хлористый натрия - 70.

Параметры горячего прессования; давление 40 кбар, температура 1igO°C, время 0 3,5 мин.

Изготовлено 90 изделий; случаев расслоя нет.

Среднее значение удельного расхода алмазов при правке абразивных кругов - 5 1,45-1,55 кг/мг.

П р и м е р 3. Размеры заготовки; диаметр 12 мм, высота 15 мм.

Наружный диаметр графитовой оболочки 14 мм, втулки - 25 мм.

0Втулка изготовлена прессованием из

смеси порошков природного графита марки ГСМ-1, искусственного графита марки ГМЗ- ОСЧ-7-3 с размером части менее 250 мкм и сплава никеля с марганцем (размеры частиц 5 200-250 мкм) при соотношении компонентов (об. %): графит - 60, сплав - 40.

Параметры горячего прессования; давление 50 кбар, температура 1240°С, время 3,5 мин.

0Изготовлено 250 изделий, случаев расслоя нет.

Средний удельный расход алмазов при правке абразивных кругов - 1,4-1,5 мг/кг.

Кроме того, за один цикл горячего прес- 5 сования получено во втулке 9,5 карат алмз- зов.

П р и м е р 4. То же, что и в примере 3, но втулка изготовлена прессованием при давлении 150 кгс/см из смеси порошков 0 магния марки МПФ-1 и нитрида бора при соотношении компонентов (об.%): магний - 30, нитрид бора - 70.

Параметры горячего прессования; давление 55 кбар, температура 1270°С, время 5 35 мин.

Изготовлено 150 изделий, случаев расслоя нет.

Средний удельный расход алмазов при правке абразивных кругов - 1,4-1,5 мг/кг. 0

Кроме того, за один цикл горячего прессования во втулке получено 8,2 карата кубического нитрида бора.

П р и м е р 5 (известное устройство). 5 Размеры заготовки, как в примерах 4-3.

Наружный диаметр оболоч,чи (нагревателя из графита) 14 мм.

Параметры горячего прессования: давление 50 кбар, температура 1240 С, время 3,5 мин.

Изготовлено 110 изделий, случаев расслоя - 58, годных (без расслоя) - 52.

Среднее значение удельного расхода алмазов при правке абразивных кругов изделиями без расслоя - 2,0-2,5 мг/кг.

Таким образом, предлагаемое устройство для горячего прессования алмазосодержащего композиционного материала

Редактор Л.Письман

Составитель Техред М.Моргентал

Заказ Б ТиражПодписное

ВИИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва. Ж-35, Раушская наб., 4/5

f 1роизвод(Лвенно-издлгельский комбинат Патент, г. Ужгород, ул.Гагарина. 101

обеспечивает 100%-ный выход годных изделий, что в 2 раза превышает выход годных в известном устройстве. Кроме того, эти изделия за счет отсутствия микротрещин имеют в 1,5 раза более высокую износостойкость, оцениваемую по удельному расходу алмазов при правке абразивных кругов по сравнению с изделиями, изготовленными в известном устройстве.

Корректор Е.Папп

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗОСОДЕРЖАЩЕГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1983 |

|

SU1142979A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО АЛМАЗСОДЕРЖАЩЕГО МАТЕРИАЛА | 1993 |

|

RU2065834C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ЭЛЕМЕНТОВ | 2012 |

|

RU2486048C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ ВЫСОКОАБРАЗИВНЫЕ ЧАСТИЦЫ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2135327C1 |

| Способ изготовления алмазосодержащих изделий сложной формы | 1983 |

|

SU1178548A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 2014 |

|

RU2558734C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 1991 |

|

RU2010679C1 |

| Слоистое изделие для режущегоиНСТРуМЕНТА | 1979 |

|

SU814987A1 |

| МЕТАЛЛИЧЕСКАЯ СВЯЗКА ДЛЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1996 |

|

RU2113972C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ | 1984 |

|

SU1218568A1 |

| Способ изготовления режущего инструмента | 1979 |

|

SU869968A1 |

| ДЕМПФИРУЮЩЕЕ УСТРОЙСТВО РЕМНЯ БЕЗОПАСНОСТИ ТРАНСПОРТНОГО СРЕДСТВА | 1993 |

|

RU2089415C1 |

Авторы

Даты

1992-11-07—Публикация

1984-09-15—Подача