Изобретение относится к порошковой металлургии, в частности к пресс-формам для горячего прессования изделий из порошка.

Целью изобретения является увеличение габаритов спрессованных изделий и повышение их качества.

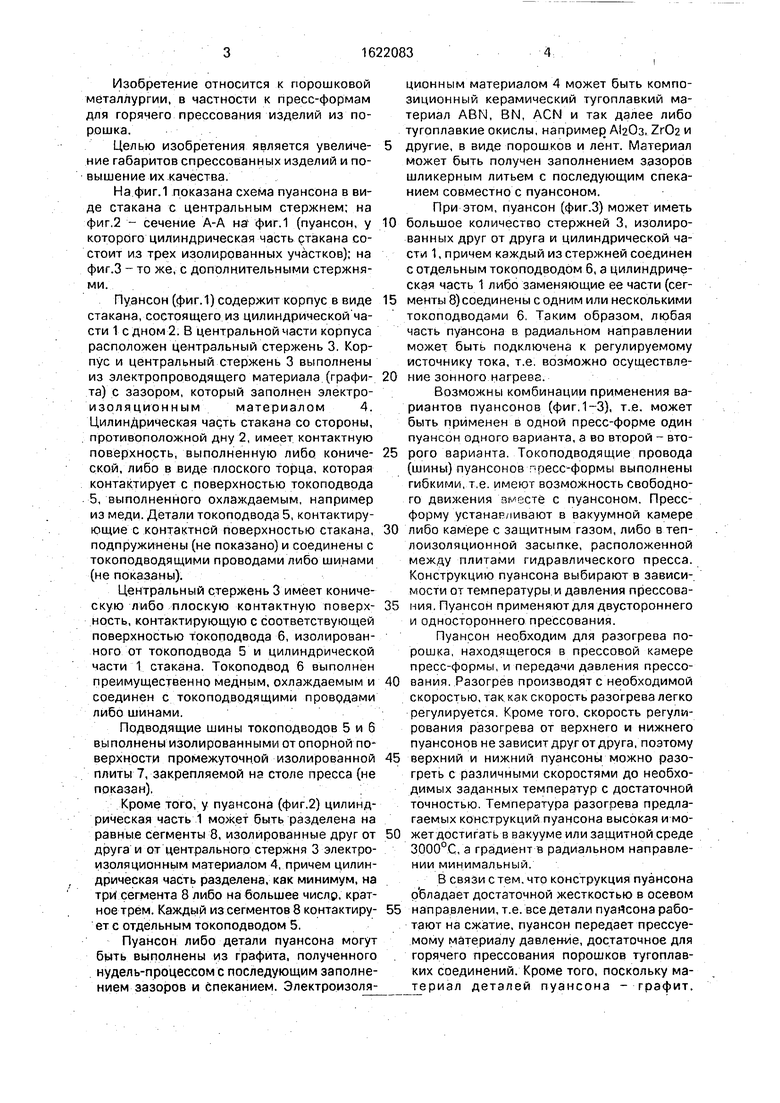

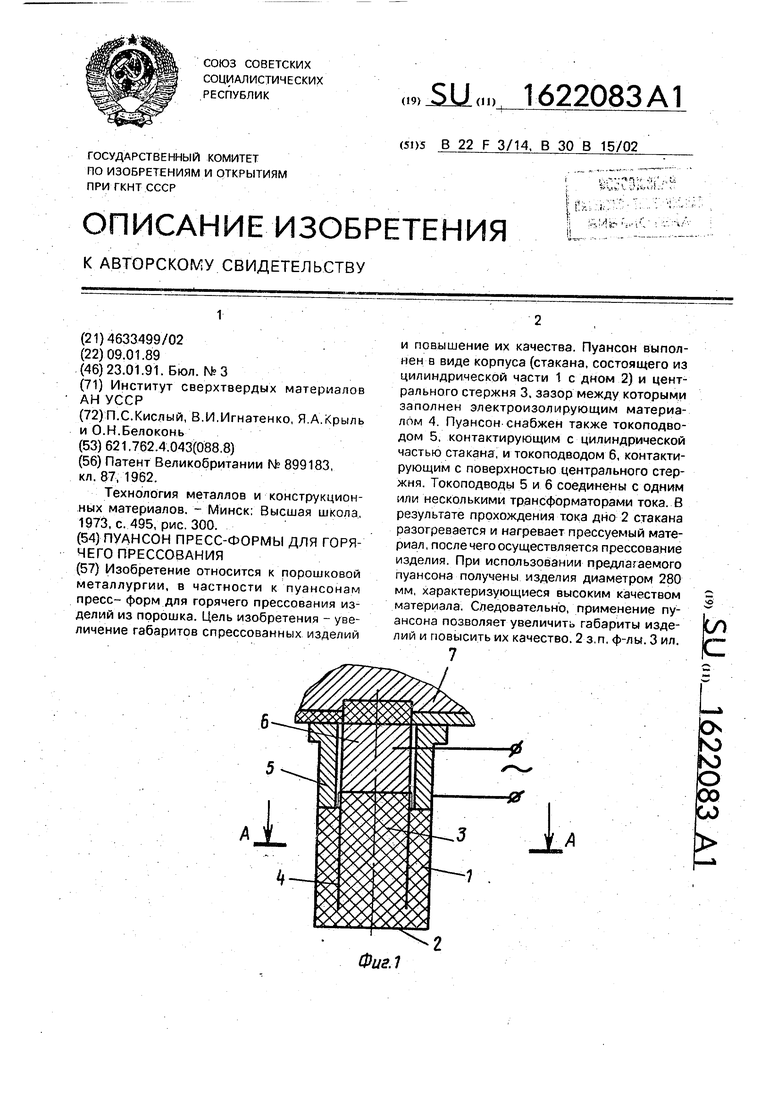

На фиг.1 показана схема пуансона в виде стакана с центральным стержнем; на фиг.2 - сечение А-А на фиг.1 (пуансон, у которого цилиндрическая часть стакана состоит из трех изолированных участков); на фиг.З - то же, с дополнительными стержнями.

Пуансон (фиг.1) содержит корпус в виде стакана, состоящего из цилиндрической части 1 с дном 2. В центральной части корпуса расположен центральный стержень 3. Корпус и центральный стержень 3 выполнены из электропроводящего материала (графита) с зазором, который заполнен электроизоляционным материалом 4. Цилиндрическая часть стакана со стороны, противоположной дну 2, имеет контактную поверхность, выполненную либо конической, либо в виде плоского торца, которая контактирует с поверхностью токоподвода 5, выполненного охлаждаемым, например из меди. Детали токоподвода 5, контактирующие с контактной поверхностью стакана, подпружинены (не показано) и соединены с токоподводящими проводами либо шинами (не показаны).

Центральный стержень 3 имеет коническую либо плоскую контактную поверхность, контактирующую с соответствующей поверхностью токоподвода 6, изолированного от токоподвода 5 и цилиндрической части 1 стакана. Токоподвод 6 выполнен преимущественно медным, охлаждаемым и соединен с токоподводящими проводами либо шинами.

Подводящие шины токоподводов 5 и б выполнены изолированными от опорной по верхности промежуточной изолированной плиты 7, закрепляемой на столе пресса (не показан),

Кроме того, у пуансона (фиг.2) цилиндрическая часть 1 может быть разделена на равные сегменты 8, изолированные друг от друга и от центрального стержня 3 электроизоляционным материалом 4, причем цилиндрическая часть разделена, как минимум, на три сегмента 8 либо на большее числр, кратное трем. Каждый из сегментов 8 контактирует с отдельным токоподводом 5.

Пуансон либо детали пуансона могут быть выполнены из графита, полученного нудель-процессом с последующим заполнением зазоров и спеканием. Электроизоляционным материалом 4 может быть композиционный керамический тугоплавкий материал ABN, BN, ACN и так далее либо тугоплавкие окислы, например А)20з, ZrOa и другие, в виде порошков и лент. Материал может быть получен заполнением зазоров шликерным литьем с последующим спеканием совместно с пуансоном.

При этом, пуансон (фиг.З) может иметь 0 большое количество стержней 3, изолированных друг от друга и цилиндрической части 1, причем каждый из стержней соединен с отдельным токоподводом 6, а цилиндрическая часть 1 либо заменяющие ее части (сег- 5 менты 8) соединены с одним или несколькими токоподводами 6. Таким образом, любая часть пуансона в радиальном направлении может быть подключена к регулируемому источнику тока, т.е. возможно осуществле- 0 ние зонного нагрева.

Возможны комбинации применения вариантов пуансонов (фиг. 1-3), т.е. может быть применен в одной пресс-форме один пуансон одного варианта, а во второй - вто- 5 рого варианта. Токоподводящие провода (шины) пуансонов -фесс-формы выполнены гибкими, т.е. имеют возможность свободного движения зреете с пуансоном. Пресс- форму устанавливают в вакуумной камере 0 либо камере с защитным газом, либо в теплоизоляционной засыпке, расположенной между плитами гидравлического пресса. Конструкцию пуансона выбирают в зависимости от температуры и давления прессова- 5 ния. Пуансон применяют для двустороннего и одностороннего прессования.

Пуансон необходим для разогрева порошка, находящегося в прессовой камере пресс-формы, и передачи давления прессо- 0 вания. Разогрев производят с необходимой скоростью,так как скорость разогрева легко регулируется. Кроме того, скорость регулирования разогрева от верхнего и нижнего пуансонов не зависит друг от друга, поэтому 5 верхний и нижний пуансоны можно разогреть с различными скоростями до необходимых заданных температур с достаточной точностью. Температура разогрева предлагаемых конструкций пуансона высокая и мо- 0 жет достигать в вакууме или защитной среде 3000°С, а градиент в радиальном направлении минимальный.

В связи с тем, что конструкция пуансона о бладает достаточной жесткостью в осевом 5 направлении, т.е. все детали пуансона работают на сжатие, пуансон передает прессуемому материалу давление, достаточное для горячего прессования порошков тугоплавких соединений. Кроме того, поскольку материал деталей пуансона - графит.

жесткость пуансона в осевом направлении с нагревом возрастает, что связано со свойством графита увеличивать предел прочности на сжатие при нагреве.

Таким образом, конструкция предлагаемого пуансона позволяет произвести равномерный разогрев прессуемого порошка и выдержать давление, достаточное для прессования при высоких температурах.

Разогрев пуансона (дна) происходит за счет прохождения тока промышленной частоты от трансформатора через его детали как через элементы сопротивления. 8 различных конструкциях пуансона (фиг. 1 -3) ток проходит между цилиндрической частью 1, дном 2 и центральным стержнем 3 в том или другом направлении, разогревая дно.

Наиболее целесообразно применение пуансона при отношении диаметра прессуемого изделия к высоте больше 2.

Работу пуансона в пресс-форме для горячего прессования по схеме можно рекомендовать для устройства горячего прессования неэлектропроводных порошков тугоплавких соединений.

Пуансон (фиг.1) работает следующим образом.

Посредством токоподводов 5 и 6 (один из них подпружинен) через токоподводя- щие шины от трансформатора тока промышленной частоты подают ток под напряжением 8-20 В на цилиндрическую часть 1 и центральный стержень 3. В результате прохождения тока дно стакана разогревается. В процессе горячего прессования давление передается через тело пуансона (полную площадь поперечного сечения пуансона).

На изолированной промежуточной плите 7, расположенной на столе гидравлического пресса, устанавливают нижний пуансон в сборе. На нижний пуансон устанавливают матрицу с обоймой на определенной высоте, регулируемой сменными подкладками.

На поверхность прессовой камеры наносят барьерный слой толщиной 0,3-0,7 мм для предотвращения взаимодействия прессуемого материала с графитом Затем в прессовую камеру 13 засыпают прессуемый порошок (сформованную заготовку) и разравнивают его. В полости матрицы устанавливают верхний пуансон и подключают токоподводящие шины и водоохлаждение токоподводов 5 и 6. Включают нагрев пуансонов и производят их оазогрев с необходимой скоростью и на необходимой площади, осуществляя контроль и регулировку температуры. Нагружают верхний пуансон давлением предварительной подпрессов ки, после чего убирают сменные прокладки для

осуществления двустороннего прессования (свободного движения матрицы с обоймой вниз).

После достижения температуры горяче- 5 го прессования производят рабочее нагру- жение верхнего пуансона давлением. По окончании горячего прессования и охлаждения пресс-формы траверсу пресса отводят вверх, снимают изолированную промежуточ- 10 ьую шину с верхним пуансоном, пресс-форму разбирают и извлекают спресованное изделие, которое отправляют на дальнейшую механическую обработку.

Применяя в пресс-форме для горячего 15 прессования предлагаемый пуансон, можно получить изделие практически любого диаметра при условии, что высота его в 2 или более раз меньше диаметра. При этом значительно улучшается качество изделий за

0 счет равномерной прогрессовки в радиальном направлении, в результате чего материал изделия имеет высокую стабильность значений прочности в радиальном направлении.

5П р и м е р. С использованием предлагаемого пуансона прессуют заготовку диаметром 280 мм и толщиной 50 мм. После удаления слоя с высокой концентрацией стеклофазы алмазной обработкой из заго0 товки вырезают образцы 5 х 5x35 мм для исследования прочности на изгиб. Образцы имеют следующие характеристики: плотность 100%; прочность на изгиб (при испытании 30 образцов) при 20°С 680 МПа; разброс

5 значений прочности на изгиб в образцах, взятых в радиальном направлении заготовки, 5,3%: прочность на изгиб (при испытании 5 образцов) при 1200°С 535 МПа (ранее заготовку с указанными свойствами диамет0 ром более 150 мм при нагреве индукционным способом получить не могли). Получив заготовку диаметром 280 мм с качеством материала, аналогичным полученным в известных устройствах, доказано, что обеспе5 чена возможность увеличения диаметра прессуемых изделий из порошков тугоплавких соединений. При этом, учитывая, что высокое качество спрессованного ма еоиа- ла получено на заготовке значительно йоль0 шего диаметра, делают вывод о том, что качество самого материала повышается и из него может быть получено качественно новое изделие. Таким новым изделием может быть, например, рабочее колесо газотур5 бинного двигателя.

При использовании предлагаемого пу- нсона в пресс-форме для горячего прессования порошков тугоплавких соединений значительно упрощается применяемое оборудование - нет необходимости в использовании дорогостоящих преобразователей частоты тока, а значит удешевляется изделие. Кроме того, применение индукционного нагрева пресс-формы из графита для крупногабаритных изделий требует применения защитной среды или вакуума для продления срока службы дорогостоящей пресс-формы. Таким образом, предлагаемый пуансон, не требующий магнитной защиты, расширяет возможности оборудования за счет уве- личения габаритов (диаметра) прессуемого изделия. Кроме того, использование пуансона больше соответствует требованиям техники безопасности, так как применяется не высокая, а промышленная частота и напряже- ние на пуансоне на два порядка ниже, чем на индукторе. При этом, в предлагаемой конструкции значительно легче осуществить автоматический режим нагрева как одним пуансоном, так и двумя при двустороннем прессовании, причем можно управлять температурой (регулировать с достаточной точностью и скоростью ) пуансона и прессуемого материала либо от одного, либо от нескольких источников питания.

А-А

Формула изобретения

1.Пуансон пресс-формы для горячего прессования, состоящий из корпуса и токо- проводов, отличающийся тем, что, с целью увеличения габаритов спрессованных изделий без изменения размеров пресс-формы и повышения их качества, корпус выполнен в виде стакана с центральным стержнем, при этом внутренняя поверхность стакана и часть контактирующей с ним наружной поверхности стержня изолированы друг от друга, а стакан и стержень соединены с токоподводами.

2.Пуансон по п.1,отличающийся тем, что стакан выполнен из отдельных частей, жестко соединенных с его дном и с токоподводами, при этом указанные части ориентированы вдоль оси стакана, а их число кратно трем.

3.Пуансон по п.1,отличающийся тем, что он снабжен дополнительными стержнями, установленными между центральным стержнем и стаканом и соединенными с дополнительными токоподводами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для изготовления прессования изделий из тугоплавких порошков | 1990 |

|

SU1726132A1 |

| Пресс-форма для горячего прессования порошков | 1988 |

|

SU1567324A1 |

| Пресс-форма для горячего прессования тугоплавких порошков | 1984 |

|

SU1197870A1 |

| Устройство для спекания под давлением изделий из порошка | 1985 |

|

SU1380862A1 |

| Устройство для горячей экструзии изделий из порошка | 1987 |

|

SU1482767A1 |

| УСТРОЙСТВО ДЛЯ ОДНОВРЕМЕННОГО УПЛОТНЕНИЯ И СПЕКАНИЯ ЭЛЕКТРОПРОВОДЯЩИХ ПОРОШКОВ | 1996 |

|

RU2103113C1 |

| Устройство для формирования функциональных покрытий из порошкового материала на торцевой поверхности металлической детали двухсторонним прессованием | 2020 |

|

RU2761060C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОРОШКОВ | 2015 |

|

RU2614279C1 |

| Устройство для горячего прессования алмазосодержащего композиционного материала на основе тугоплавких соединений переходных металлов и их сплавов при высоких давлениях | 1984 |

|

SU1223517A1 |

| Пресс-форма для горячего прессования | 1969 |

|

SU437622A1 |

Изобретение относится к порошковой металлургии, в частности к пуансонам пресс- форм для горячего прессования изделий из порошка. Цель изобретения - увеличение габаритов спрессованных изделий и повышение их качества. Пуансон выполнен в виде корпуса (стакана, состоящего из цилиндрической части 1 с дном 2) и центрального стержня 3. зазор между которыми заполнен электроизолирующим материалом 4. Пуансон снабжен также токоподво- дом 5, контактирующим с цилиндрической частью стакана, и токоподводом 6, контактирующим с поверхностью центрального стержня. Токоподводы 5 и 6 соединены с одним или несколькими трансформаторами тока. В результате прохождения тока дно 2 стакана разогревается и нагревает прессуемый материал, после чего осуществляется прессование изделия. При использовании предлагаемого пуансона получены изделия диаметром 280 мм, характеризующиеся высоким качеством материала. Следовательно, применение пуансона позволяет увеличить габариты изделий и повысить их качество. 2 з.п. ф-лы. 3 ил. 7 $ L Os чэ го о 00 со Фиг.1 г

А-А

| Устройство совмещенного регулирования продольной и поперечной разнотолщинности полосы в процессе прокатки | 1980 |

|

SU899183A1 |

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

| Технология металлов и конструкционных материалов | |||

| - Минск: Высшая школа, 1973, с | |||

| Мусоросжигательная печь | 1923 |

|

SU495A1 |

Авторы

Даты

1991-01-23—Публикация

1989-01-09—Подача