Изобретение относится к технологии сверхтвердых материалов, в частности к синтезу алмазов. Алмазы, полученные по предлагаемому способу, могут быть использованы для изготовления бурового инструмента (долот, буровых коронок), пил для распиловки камня, карандашей для правки шлифовальных кругов и т.д.

Известен способ синтеза алмазов повышенной хрупкости путем воздействия на реакционные материалы давления, на 10-20 кбар превышающего равновесное, и температуры, создаваемой прямым пропусканием электрического тока через реакционную смесь из расчета U=0,27-0,29 В на 1 мм высоты камеры в несжатом состоянии при выдержке 10-20 с.

Однако полученные по этому способу алмазы имеют размер до 0,1 мм, обладают низкой прочностью и отсутствием правильных кристаллографических форм.

Известен способ синтеза алмазов, включающий воздействие высокого давления и нагрев реакционной заготовки при пропускании электрического тока через торцевые и цилиндрический нагреватель, в который помещают заготовку с изоляционной прокладкой на торцах.

Недостатком этого способа является то, что большая часть реакционного объема ячейки высокого давления занята указанным цилиндрическим нагревателем, не участвующим непосредственно в процессе синтеза сверхтвердых материалов и не позволяющим заполнить данный объем реакционными компонентами. Поэтому нагрев заготовки путем пропускания электрического тока через цилиндрический нагреватель приводит к весьма значительной потере производительности способа синтеза.

Наиболее близким к предлагаемому является способ синтеза алмазов, включающий воздействие высокого давления при нагреве в области стабильности алмаза заготовки на основе графита и металла или сплава-растворителя при пропускании электрического тока через всю торцевую поверхность заготовки с изменяющимся напряжением.

Применяемый по данному способу синтеза режим нагрева реакционной шихты обеспечивает ускоренный разогрев ее (быстрое повышение температуры) до температуры синтеза. Вследствие этого в начальный момент синтеза происходит массовое образование центров кристаллизации алмаза. Рост кристаллов алмаза происходит с большими скоростями. С течением времени наблюдается срастание отдельных мелких кристаллов в сростки, при этом эти отдельные кристаллы не имеют возможности приобрести правильную кристаллографическую форму, они содержат значительное количество включений и дефектов.

Способ синтеза позволяет получать алмазы мелких фракций марок АС2, АС6 и не пригоден для синтеза высокопрочных монокристаллов алмаза размером более 0,2 мм.

Целью изобретения является повышение прочности алмазов и уменьшение количества включений в них.

Поставленная цель достигается тем, что предложенный способ синтеза алмазов включает воздействие на заготовку из графита и металла или сплава-растворителя высокого давления и нагpева в области стабильности алмаза пpи пропускании электрического тока через периферийную часть торцевой поверхности заготовки, составляющую 0,05-0,45 от общей площади торцевой поверхности заготовки.

Отличие предложенного способа заключается в том, что электрический ток пропускают через периферийную часть торцевой поверхности заготовки, составляющую 0,05-0,45 от общей площади торцевой поверхности заготовки.

Улучшение физико-механических характеристик синтезируемого алмаза обусловлено уменьшением температурных градиентов (перепада температуры по заготовке до 20оС) путем сосредоточения источников тепла на поверхности заготовки, что приводит к значительному уменьшению хаотических конвекционных потоков расплавленного растворителя, вызывающих перенос массы растворителя, насыщенного углеродом у поверхности источника углерода (графита), к растущему алмазу, и соответственно значительному снижению высоких скоростей роста кристаллов алмаза, сопровождающихся механическим захватом среды роста в виде включений. Кроме того, физико-механические характеристики алмаза существенно зависят от температуры, при которой происходил его рост.

Наличие по объему заготовки значительных температурных градиентов приводит к образованию в заготовке кристаллов алмаза с различными (высокими и низкими) физико-механическими характеристиками, при этом не могут быть достигнуты предельно возможные высокие средние характеристики. Если учесть, что образование кристаллов алмаза происходит, как правило, при температуре, изменяющейся в процессе синтеза самопроизвольно в некотором интервале, а не постоянной, то, естественно, даже отдельные кристаллы редко имеют предельно высокие физико-механические характеристики. Уменьшение перепада температуры по заготовке таким образом позволяет осуществлять рост подавляющего большинства кристаллов алмаза в оптимальных для достижения высоких физико-механических характеристик температурных условиях.

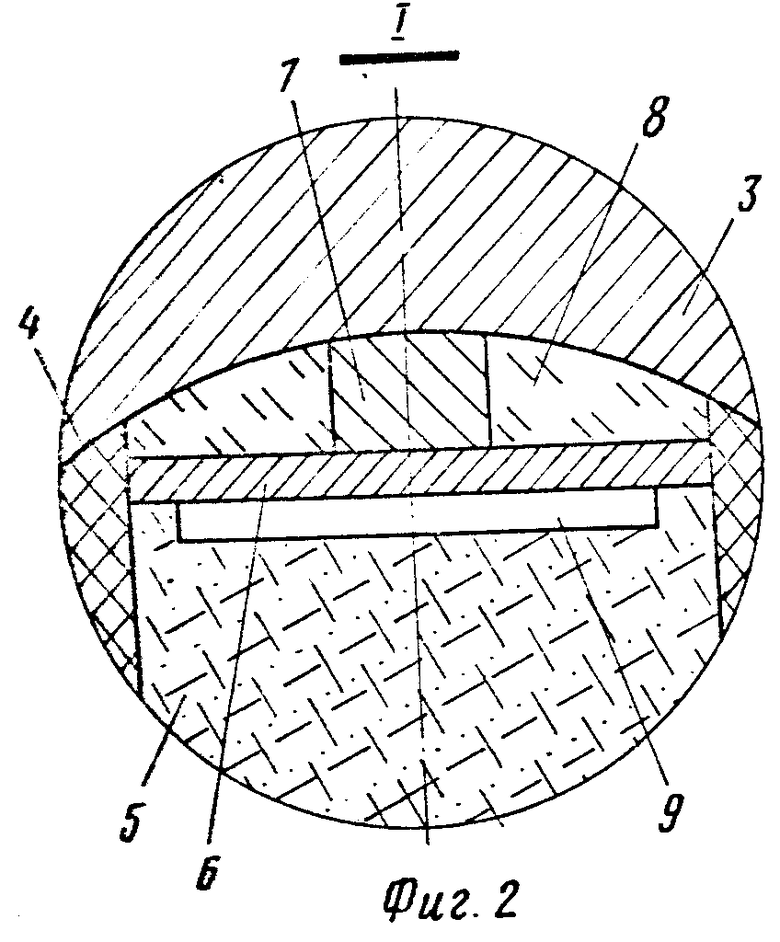

Опытным путем было установлено, что площадь периферийной торцевой поверхности заготовки, через которую необходимо пропускать электрический ток нагрева, составляет 0,05-0,45 от общей площади торцевой поверхности заготовки. При этом при отношении D/H, большем 1, где D диаметр заготовки; Н ее размер в осевом направлении, предпочтительно изолировать большую величину торцевой поверхности заготовки. Нижний предел изоляции торцевой поверхности заготовки определяется тем, что пропускание тока нагрева через периферийную торцевую поверхность заготовки, большую чем 0,45, не позволяет достигнуть распределения температуры с минимальным перепадом по заготовке, даже при D/H, значительно меньшем 1, что отрицательно влияет на прочность синтезированного алмаза. Минимальный предел периферийной торцевой поверхности заготовки, через которую пропускают ток нагрева, 0,05 ограничивается надежностью электрического контакта между нагревателем и заготовкой. При пропускании электрического тока через перифеpийную торцевую поверхность величиной менее 0,05 площади торцевой поверхности заготовки в процессе синтеза часто наблюдается самопроизвольное увеличение электрического сопротивления в зоне контакта нагревателя с заготовкой, что приводит к возникновению значительных перепадов температуры в заготовке и снижению прочности синтезированного алмаза.

Кроме того, осуществление нагрева заготовки из реакционных компонентов путем пропускания электрического тока непосредственно через периферийную торцевую поверхность заготовки, осуществляемое в предложенном способе, позволяет контролировать изменение электрического сопротивления заготовки по величинам напряжения тока нагрева в процессе синтеза сверхтвердых материалов. Последнее позволяет по изменению электрического сопротивления судить о характере и интенсивности процессов, протекающих в реакционном составе заготовки в ходе синтеза, и оперативно воздействовать на их ход. Данная возможность является весьма важной для осуществления синтеза сверхтвердых материалов высокого качества, учитывая крайнюю ограниченность известных в настоящее время способов и устpойств оперативного контроля и управления процессом синтеза сверхтвердых материалов.

В предложенном способе синтеза нагрев заготовки осуществляется пропусканием электрического тока через нагреватели с токоподводами и периферийную торцевую поверхность заготовки, что позволяет полностью стабилизировать перепад температуры по реакционному объему в пределах 20оС от одного цикла синтеза к другому и получать алмазы однородно-высокого качества.

В качестве растворителя углерода могут использоваться металлы, выбранные из группы: Fe, Ni, Co, Mn, Cr, их сплавы или смеси, способные растворять графит в ощутимых количествах и осаждать его в алмазной форме в условиях термодинамической стабильности алмаза.

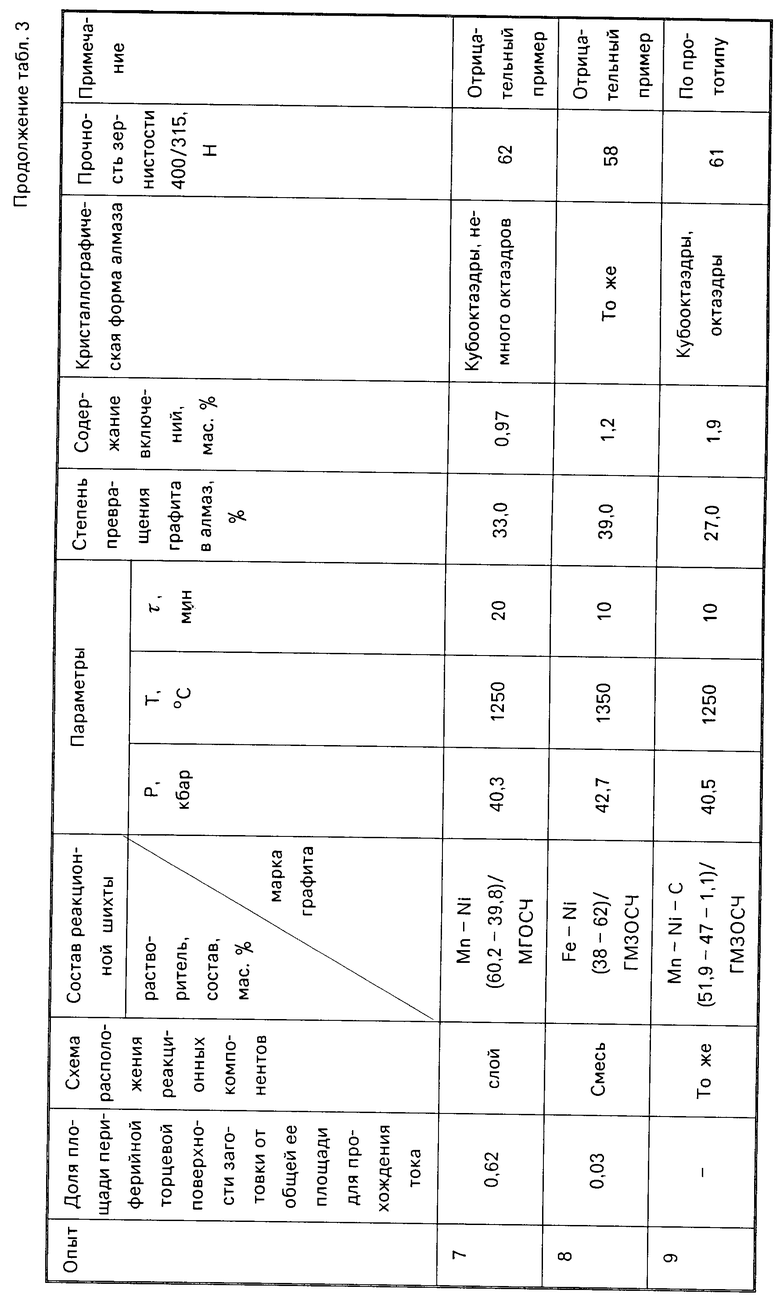

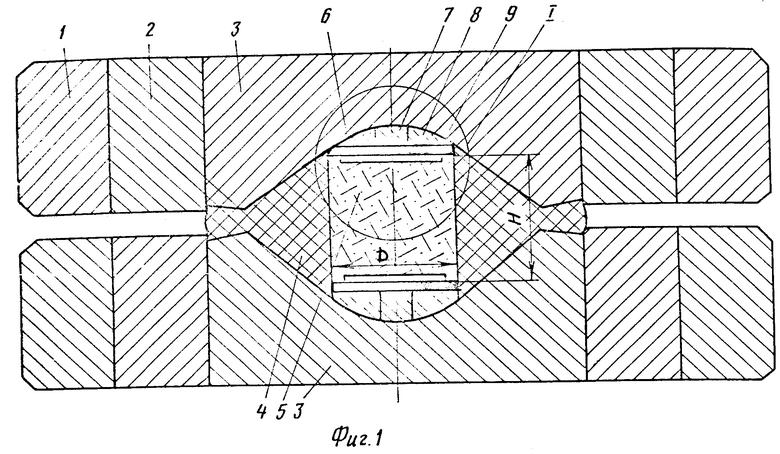

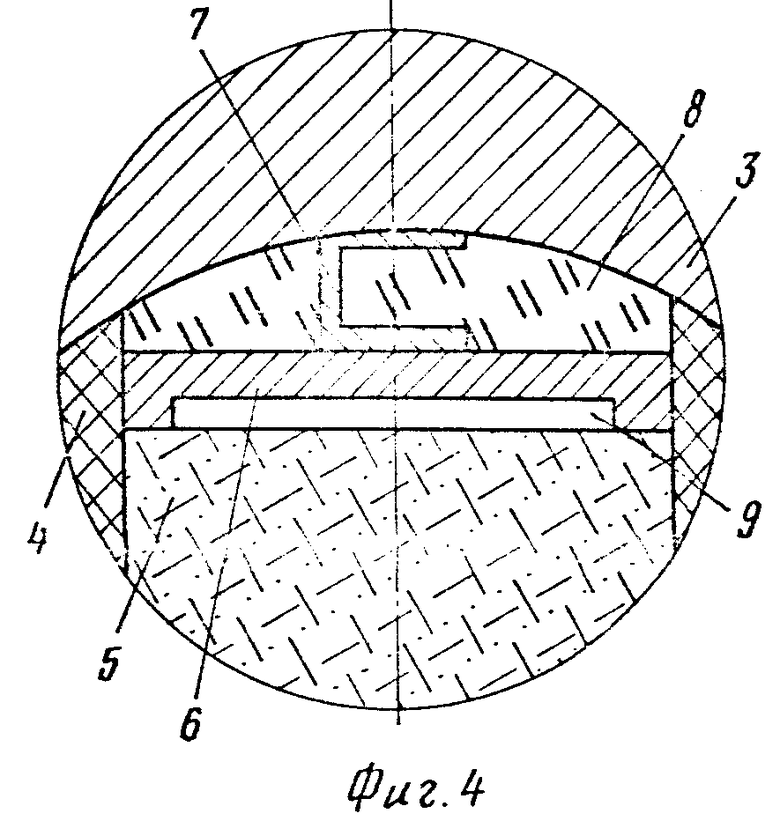

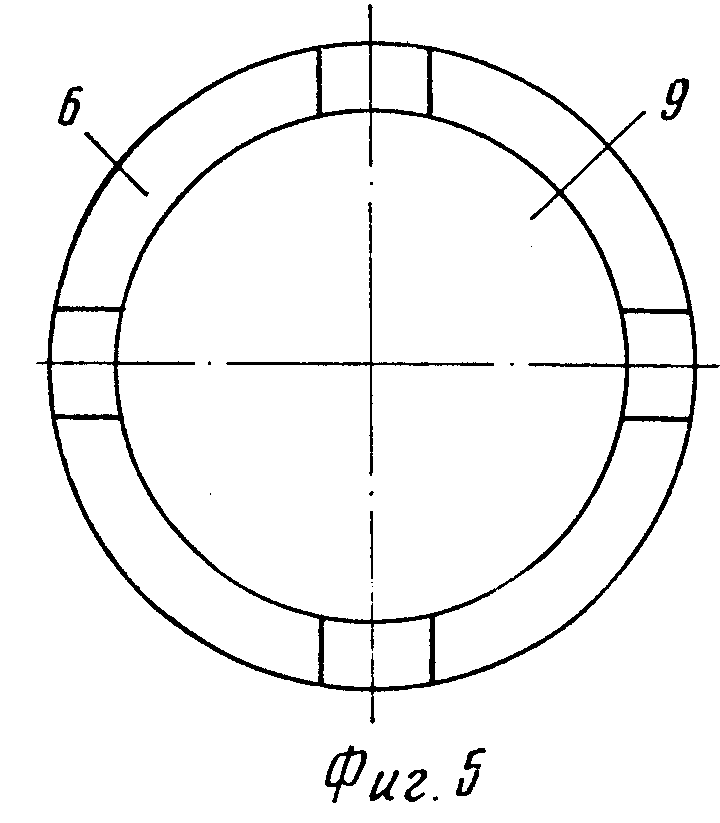

На фиг.1 представлен продольный разрез устройства сверхвысокого давления для реализации предложенного способа; на фиг.2 узел I на фиг.1; на фиг.3 вариант выполнения узла I с нагревателем, толщина (h) которого убывает от центра; на фиг. 4 вариант выполнения узла I с нагревателем, снабженным по краю кольцевым выступом; на фиг.5 вид со стороны заготовки на торцевой нагреватель в сборе с дополнительной прокладкой в случае выполнения торцевого нагревателя с выступами.

Устройство содержит скрепленную поддерживающими кольцами 1 и 2 матрицу 3, в центральных углублениях которой размещен контейнер 4 из теплоэлектроизоляционного материала с отверстием для размещения электопроводной заготовки 5 из графита и растворителя для синтеза алмаза.

Отверстие в контейнере закрыто дисковыми торцевыми нагревателями 6 с токоподводами 7 и прокладками 8, выполненными иэ электротеплоизоляционного материала. Токоподводы 7 проходят сквозь прокладки 8 и служат для подвода электрического тока нагрева от матриц 3 к торцевым нагревателям 6. На торце заготовки установлены дополнительные изоляционные прокладки 9, выполненные из термостойкого электроизоляционного материала, например, из тугоплавких окислов Al2O3, MgO, SiO2, ZrO2 и других, или материала контейнера.

Изоляционные прокладки 9 размещают на торце заготовки 5 для улучшения равномерности распределения температуры по заготовке при пропускании электрического тока нагрева и воздействия высокого давления. Благодаря наличию изоляционных прокладок ток нагрева, проходя через торцевые нагреватели, обтекает заготовку по поверхности со всех сторон.

При этом источники тепла, появляющиеся вследствие омического разогрева материала заготовки протекающим током, располагаются на периферийной поверхности заготовки. Часть тепла, выделяемого на поверхности заготовки, распространяется в примыкающий объем материала контейнера, вызывая его разогрев. Другая часть тепла распространяется внутрь заготовки, вызывая ее разогрев до температуры синтеза. В этом случае достигается равномерный прогрев заготовки, температурные градиенты в ее объеме минимальны, что обеспечивает значительное повышение прочности синтезируемого алмаза и однородности его физико-механических свойств, в том числе уменьшения количества включений.

П р и м е р 1. В контейнер из литографского камня с внутренним диаметром 15 мм помещают уплотненную (усилие уплотнения 50 кг) заготовку реакционной шихты весом 7 г, сопротивление которой составило 6˙10-3 Ом при площади ее торцевой поверхности 176,3 мм2. Заготовка представляет собой однородную смесь частиц размером 500-250 мкм графита ГМЗ ОСЧ и сплава-растворителя Mn-Ni (Mn= 60,2 мас. Ni остальное) в массовом соотношении 1:1, закрытую с торцев нагревателями конструкции, изображенной на фиг.2. Диаметр нагревателя 15 мм, диаметр дополнительной изоляционной прокладки равен 13 мм, площадь ее 132,2 мм2. Торцевая периферийная площадь поверхности заготовки для пропускания электрического тока за счет установления изоляционной прокладки из литографского камня составила 0,25 (44,1 мм2) площади торцевой поверхности заготовки.

Собранный таким образом контейнер помещают в устройство сверхвысокого давления и подвергают воздействию давления 40,5 кбар при 1240оС, пропуская ток 0,6 кА при мощности нагрева 2,2 кВт, в течение 10 мин; после окончания цикла синтеза отключают нагрев и в течение 30 с снижают давление до атмосферного.

Продукт синтеза представляет собой смесь алмазов, сплава-растворителя, остаточного непрореагировавшего графита. Воздействием НСl на продукт синтеза удаляют растворитель Mn-Ni, а непрореагировавший графит удаляют жидкофазным окислением смесью кислот H2SO4 и H2CrO4 в массовом соотношении 1:1.

Извлеченные алмазы промывают неоднократно водой, сушат и взвешивают. В результате степень превращения графита в алмаз составила 35% от массы используемого графита.

Полученные алмазы желтого и светло-желтого цвета имеют одинаковую правильную кристаллографическую форму кубооктаэдров. Содержание включений в синтезируемых алмазах, определенное спектральным методом, составило 0,35 мас. При этом в кристаллах отсутствуют включения неориентированного типа.

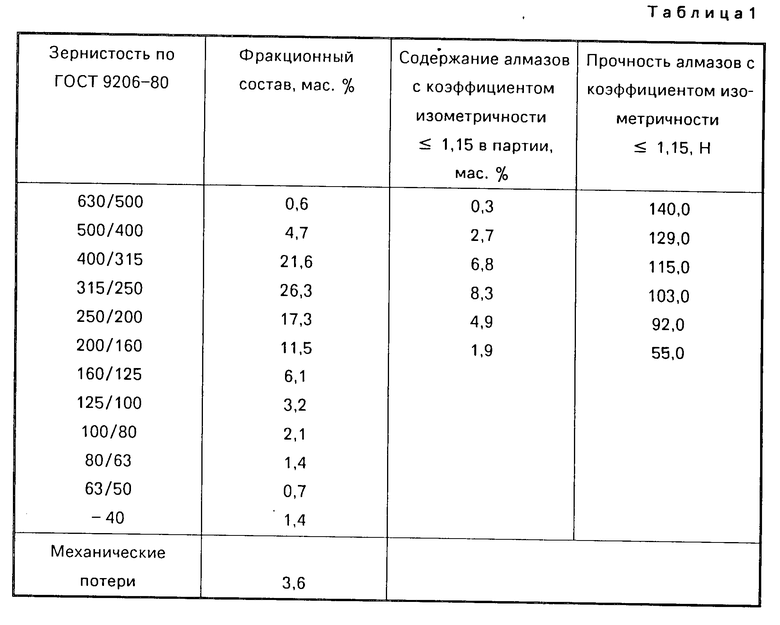

Результаты ситового анализа и прочность на сжатие синтезированных алмазов по ГОСТ 9206-80 приведены в табл.1.

П р и м е р 2. В контейнер из литографского камня с внутренним диаметром 30 мм помещают заготовку (усилие уплотнения 150 кг) реакционной шихты весом 21,4 г, сопротивление которой составило 3˙10-3 Ом при площади ее торцевой поверхности 707 мм2. Заготовка состоит из последовательно чередующихся 6 дисков графита марки МГ ОСЧ толщиной 1,5 мм весом 0,9 г каждый и 5 слоев сплава-растворителя Mn-Ni-C (Ni=40,2 мас. С=1,3 мас. Mn остальное) с размером частиц 1000-500 мкм, вес 1 слоя 3,2 г.

Поместив заготовку в контейнер, по ее торцам размещают нагреватели конструкции, показанной на фиг.4. Диаметр нагревателя равен 30 мм, диаметр дополнительной прокладки 27 мм (площадь ее 572 мм2).

Торцевая периферийная площадь поверхности заготовки для протекания электрического тока за счет установления дополнительной термостойкой электроизоляционной прокладки из литографского камня составила 0,191 (135 мм2) площади поверхности заготовки.

Собранный контейнер помещают в аппарат высокого давления, затем подвергают воздействию давления 40,1 кбар при 1250оС, пропуская ток 0,90 кА при мощности нагрева 2,43 кВт, цикл синтеза 15 мин. После окончания цикла отключают нагрев и в течение минуты снижают давление до атмосферного.

Продукт синтеза представляет собой алмазы, сплав-растворитель, остаточный непрореагировавший графит. Воздействием на продукт синтеза НСl удаляют растворитель Mn-Ni-C, а непрореагировавший графит удаляют жидкофазным окислением смесью кислот H2SO4 и H2CrO4 в массовом соотношении 1:1. Извлеченные таким образом алмазы промывают неоднократно водой, сушат и взвешивают.

Степень превращения графита в алмаз составила 31,0% от массы используемого графита.

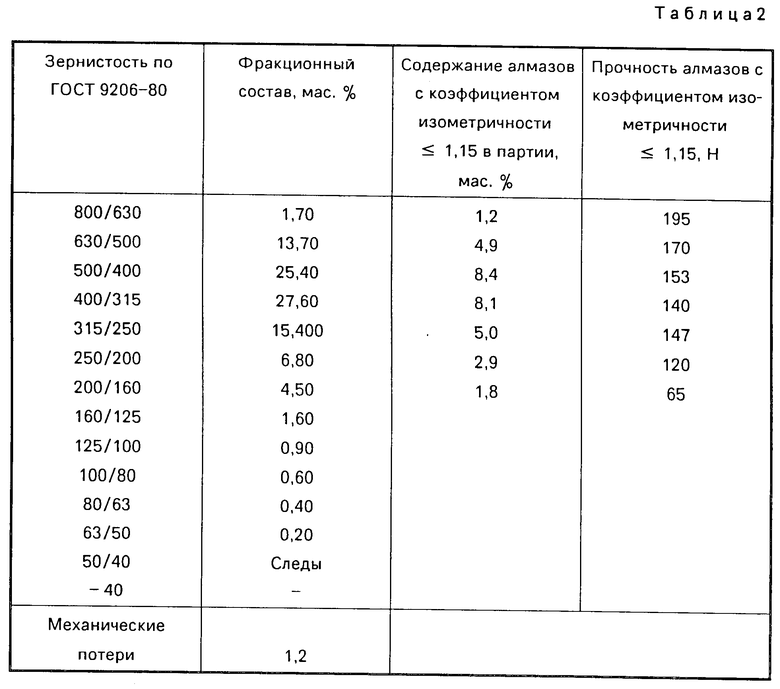

Синтезируемые алмазы правильного кубооктаэдрического габитуса светло-желтого цвета, содержание включений в синтезируемых алмазах, определенное спектральным методом, составило 0,28 мас. Включения неоринетированного типа в кристаллах отсутствуют. Результаты ситового анализа и прочность на сжатие полученных алмазов по ГОСТ 9206-80 приведены в табл.2.

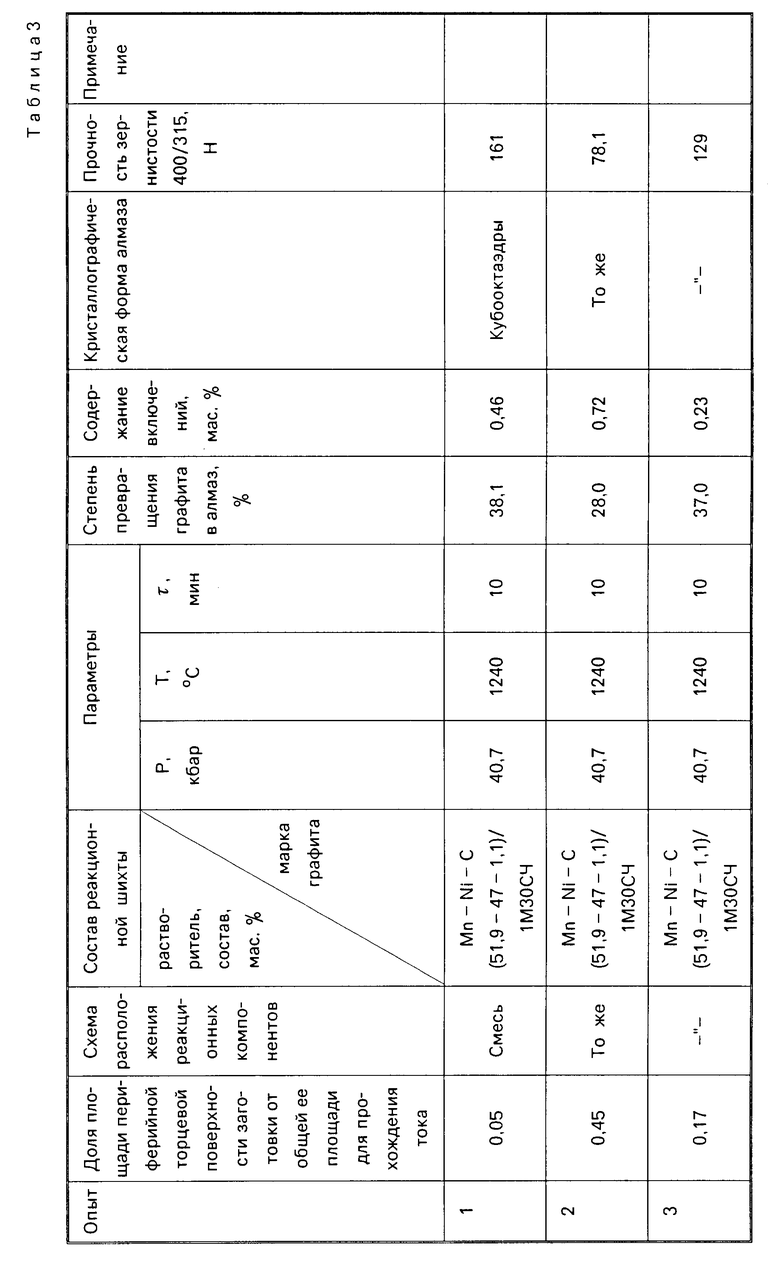

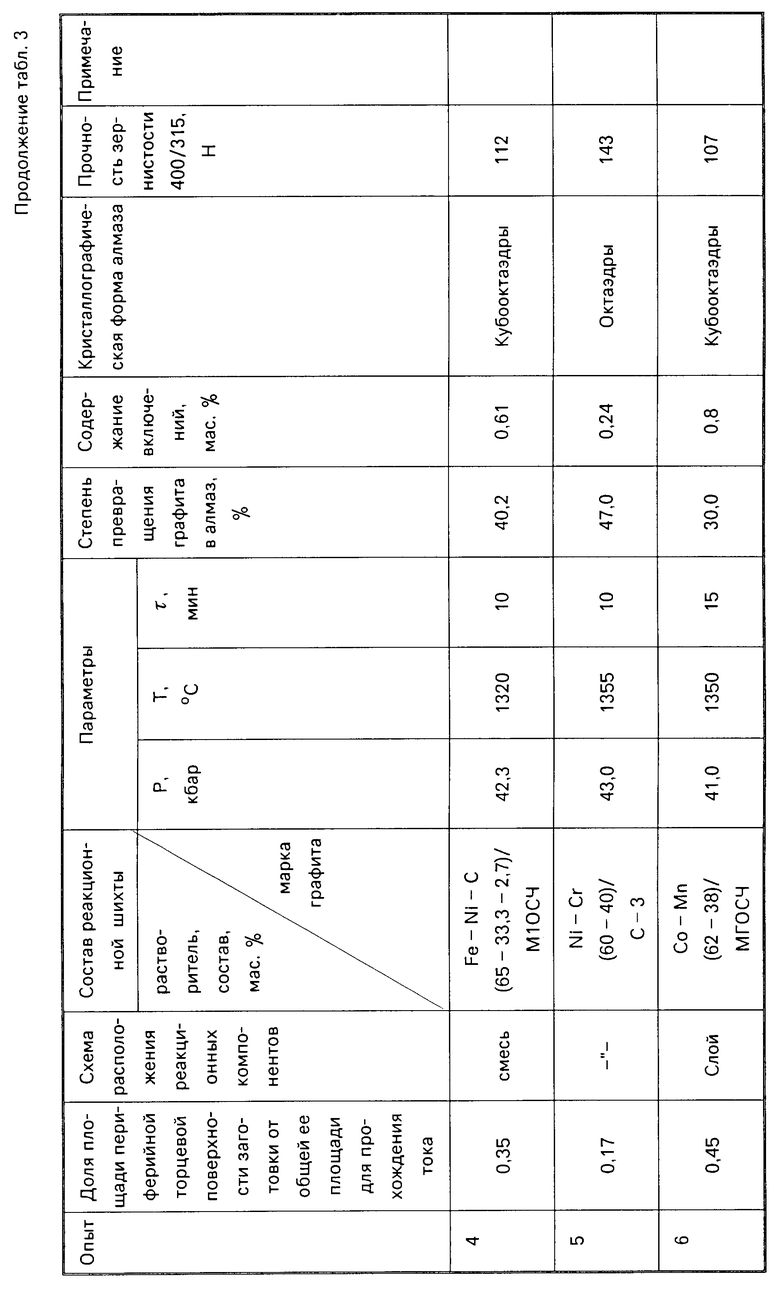

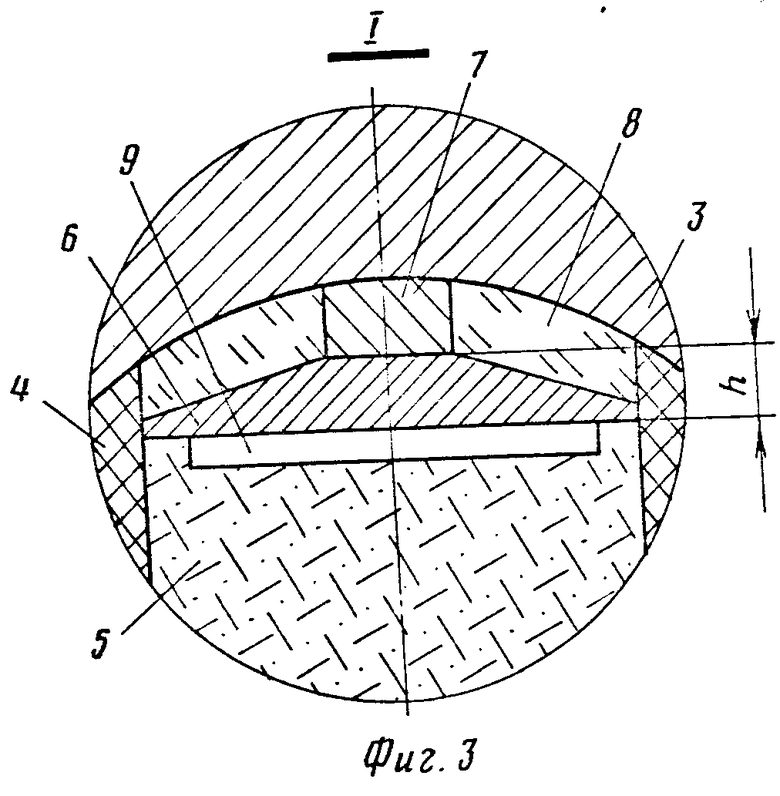

В табл.3 представлены данные по прочности, содержанию включений и другие характеристики алмазов с указанием составов шихт и режимов синтеза по предложенному способу (опыты 1-6), при отклонении от предложенных режимов (опыты 7 и 8) и по известному способу (аналогично прототипу).

Как следует из результатов, приведенных в табл.1-3, предложенный способ синтеза позволяет получать прозрачные кристаллы алмаза правильной кристаллографической формы по всему реакционному объему с включениями ориентированного типа по пирамидам роста или без них. Содержание включений в алмазах по данным спектрального анализа не превышает 0,8-0,9 мас. т.е. в 2 раза ниже, чем по известному способу, и прочность в 2-3 раза выше, чем по известному способу.

Прочность полученных по предложенному способу алмазов в 1,7-3 раза превышает прочность алмазов АС32 соответствующих зернистостей по ГОСТ 9206-80.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СИНТЕЗА МОНОКРИСТАЛЛОВ АЛМАЗА | 1980 |

|

SU1016941A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ НАГРЕВАТЕЛЯ УСТРОЙСТВА ВЫСОКОГО ДАВЛЕНИЯ | 1994 |

|

RU2084422C1 |

| СПОСОБ СИНТЕЗА АЛМАЗА | 1992 |

|

RU2053198C1 |

| УСТРОЙСТВО ВЫСОКОГО ДАВЛЕНИЯ И ВЫСОКИХ ТЕМПЕРАТУР | 2012 |

|

RU2491986C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КОНТЕЙНЕРА АППАРАТА ВЫСОКОГО ДАВЛЕНИЯ | 1994 |

|

RU2078747C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛОВ АЛМАЗА | 1996 |

|

RU2108289C1 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ СВЕРХВЫСОКОГО ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ | 2014 |

|

RU2571742C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ | 1993 |

|

RU2097317C1 |

| КОНТЕЙНЕР УСТРОЙСТВА СВЕРХВЫСОКОГО ДАВЛЕНИЯ | 1991 |

|

RU2050181C1 |

| Способ изготовления режущего инструмента | 1979 |

|

SU869968A1 |

СПОСОБ СИНТЕЗА АЛМАЗОВ, включающий воздействие на заготовку их графита и металла или сплава-растворителя высокого давления и нагрев в области стабильности алмаза при пропускании электрического тока через заготовку, отличающийся тем, что, с целью повышения прочности и уменьшения количества включений в алмазе, электрический ток пропускают через периферийную часть торцевой поверхности заготовки, составляющую 0,05 0,45 от общей площади торцевой поверхности заготовки.

| Авторское свидетельство СССР N 917486, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-06-19—Публикация

1982-02-25—Подача