(54) СПОСОБ ОБРАБОТКИ НАРУЖНОЙ ПОВЕРХНОСТИ НОШЕНОЙ ОБУВИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки поверхности кожи | 1982 |

|

SU1088697A1 |

| СПОСОБ ГИДРОАБРАЗИВНОЙ ОБРАБОТКИ | 2006 |

|

RU2323078C2 |

| Установка для струйно-абразивной обработки преимущественно деталей обуви | 1989 |

|

SU1682151A1 |

| СПОСОБ ГИДРОАБРАЗИВНОЙ ОЧИСТКИ ПОВЕРХНОСТЕЙ ПУТЕМ УДАЛЕНИЯ ТОНКИХ ПОВЕРХНОСТНЫХ СЛОЕВ | 2009 |

|

RU2413602C2 |

| СПОСОБ ОЧИСТКИ СТРУЙНО-АБРАЗИВНОЙ ОБРАБОТКОЙ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2008 |

|

RU2381096C2 |

| Способ обработки деталей | 1986 |

|

SU1653921A1 |

| СПОСОБ ГИДРОАБРАЗИВНОЙ РЕЗКИ СОТ И СОТОВЫХ ПАНЕЛЕЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1994 |

|

RU2090362C1 |

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТЕЙ | 2006 |

|

RU2343066C2 |

| Установка для струйно-абразивной обработки ленточных изделий | 1990 |

|

SU1798142A1 |

| СПОСОБ ГИДРОКАВИТАЦИОННОЙ ОЧИСТКИ ПОВЕРХНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2524603C2 |

Изобретение относится к легкой промышленности, а более конкретно к области ремонта, и может быть использовано в окрасочных цехах фабрик ремонта и: индивидуального пошива обуви при реставрации формы верха ношеной обуви и подготовки его под нанесение лакокрасочных покрытий. Наиболее близким по технической суш,ности и достигаемому эффекту к предлагаемому является способ обработки наружной поверхности ношеной обуви, включаюш,ий очистку надетой на колодку обуви и последующую обработку воздушными струями 1. Недостатком данного способа является низкое качество обработки верха обуви изза возникающих при реализации способа деформации и низкой формоустойчивости верха обуви. Цель изобретения - повышение качества обработки при нанесении лакокрасочных покрытий. Эта цель достигается тем, что в способе обработки наружной поверхности ношеной обуви, включающем очистку надетой на колодку обуви и после/Сующую обработку воздушными струями, очистку осуществляют с одновременным увлажнением обуви посредством подачи под углом 20-30° к рабочей поверхности обуви струй водной суспензии абразивных частиц, имеющих диаметр, не превышающий толщину пленки лакокрасочного покрытия, при этом скорость подачи водной струи равна скорости распространения звука в материале обуви. Перед очисткой швы обуви могут быть заклеены липкой лентой. Водная суспензия гидроабразива одновр емеН11о очищает наружную поверхность ношеной обуви от старого лакокрасочного покрытия, сглаживает местные пороки и увлажняет ее, повышая в сочетании с последующей сушкой формоустойчивость. Диапазон углов подачи струй водной суспензии гидроабразива к поверхности обуви обусловлен расширением струй водной суспензии, а также кривизной обрабатываемой поверхности. При углах подачи гидроабразива меньших 20° производительность процесса резко падает. Верхний предел углов подачи также обусловлен снижением производительности процесса при углах больших 30°. Для обеспечения удаления покрытия без механического повреждения подложки и

для того, чтобы обрабатывалась вся наружная поверхность ношеной обуви (выступы, впадины, складки) обработка должна производиться абразивом, размер зерен которого меньше минимальных радиусов кривизны неровностей обрабатываемой поверхности. Для того, чтобы вновь нанесенное покрытие полностью укрывало микронеровности обработанной поверхности, необходимо, чтобы размер абразивных зерен в струе был не больше минимальной толш,ины старого покрытия. Так как минимальная толш.ина покрытий меньше минимальных радиусов кривизны неровностей поверхности, то берут абразивные частицы диаметром не больше толщины пленки лакокрасочного покрытия.

Скорость подачи водной, струи, равная скорости распространения звука в материале обуви реализует процесс квазихрупкого разрушения покрытия. При этом исходная шероховатость поверхности изменяется только в начальный момент обработки. При дальнейшем воздействии струи шероховатость не меняется, вследствие чего качество выполнения операции не зависит от исполнителя.

Заклеивание швов обуви липкой лентой перед очисткой позволяет избежать разру: шения обуви в местах соединения ее элементов.

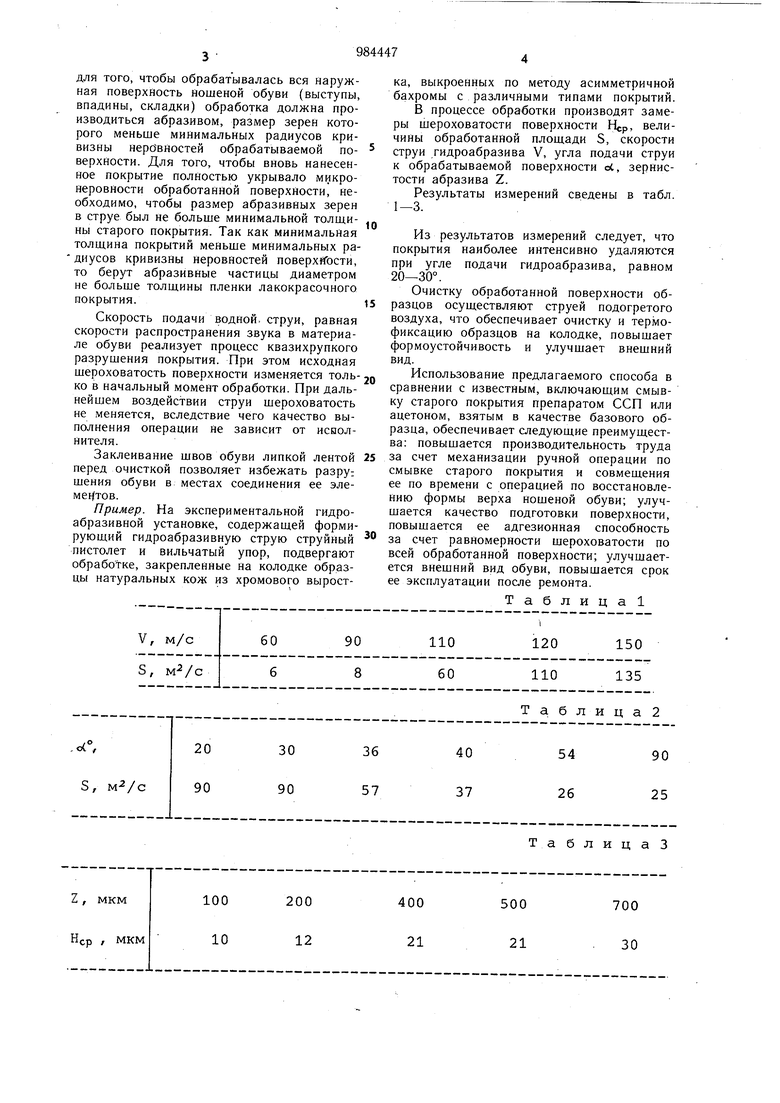

Пример. На экспериментальной гидроабразивной установке, содержащей формирующий гидроабразивную струю струйный пистолет и вильчатый упор, подвергают обработке, закрепленные на колодке образцы натуральных кож из хромового выростZ , мкм

100

200

10

12

НСР , МКМ

ка, выкроенных по методу асимметричной бахромы с различными типами покрытий.

В процессе обработки производят замеры шероховатости поверхности Нср, величины обработанной площади S, скорости струи гидроабразива V, угла подачи струи к обрабатываемой поверхности оС, зернистости абразива Z.

Результаты измерений сведены в табл. 1-3.

Из результатов измерений следует, что покрытия наиболее интенсивно удаляются при угле подачи гидроабразива, равном 20-30°.

Очистку обработанной поверхности образцов осуществляют струей подогретого воздуха, что обеспечивает очистку и термофиксацию образцов на колодке, повышает формоустойчивость и улучщает внещний вид.

Использование предлагаемого способа в сравнении с известным, включающим смывку старого покрытия препаратом ССП или ацетоном, взятым в качестве базового образца, обеспечивает следующие преимущества: повышается производительность труда за счет механизации ручной операции по смывке старого покрытия и совмещения ее по времени с операцией по восстановлению формы верха ношеной обуви; улучшается качество подготовки поверхности, повышается ее адгезионная способность за счет равномерности шероховатости по всей обработанной поверхности; улучшаетется внешний вид обуви, повышается срок ее эксплуатации после ремонта.

Таблица

Таблица2

Та блиц а 3

400

500

700

21

21

30

Формула изобретения

I. Способ обработки наружной поверхности ношеной обуви, включающий очистку надетой на колодку обуви и последующую обработку воздущными струями, отличающийся тем, что, с целью повышения качества обработки при нанесении лакокрасочных покрытий, очистку осуществляют с одновременным увлажнением обуви посредством подачи под углом 20-30° к рабочей поверхности обуви струй водной суспензии абразивных частиц, имеющих диаметр, не превышающий толщину пленки лакокрасочного, покрытия, при этом скорость подачи водной струи равна скорости распространения звука в материале обуви. 2. Способ по п. 1, отличающийся тем, что перед очисткой швы обуви заклеивают липкой лентой.

Источники информации принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 206119, кл. А 43 D 95/08, 1966.

Авторы

Даты

1982-12-30—Публикация

1981-03-05—Подача