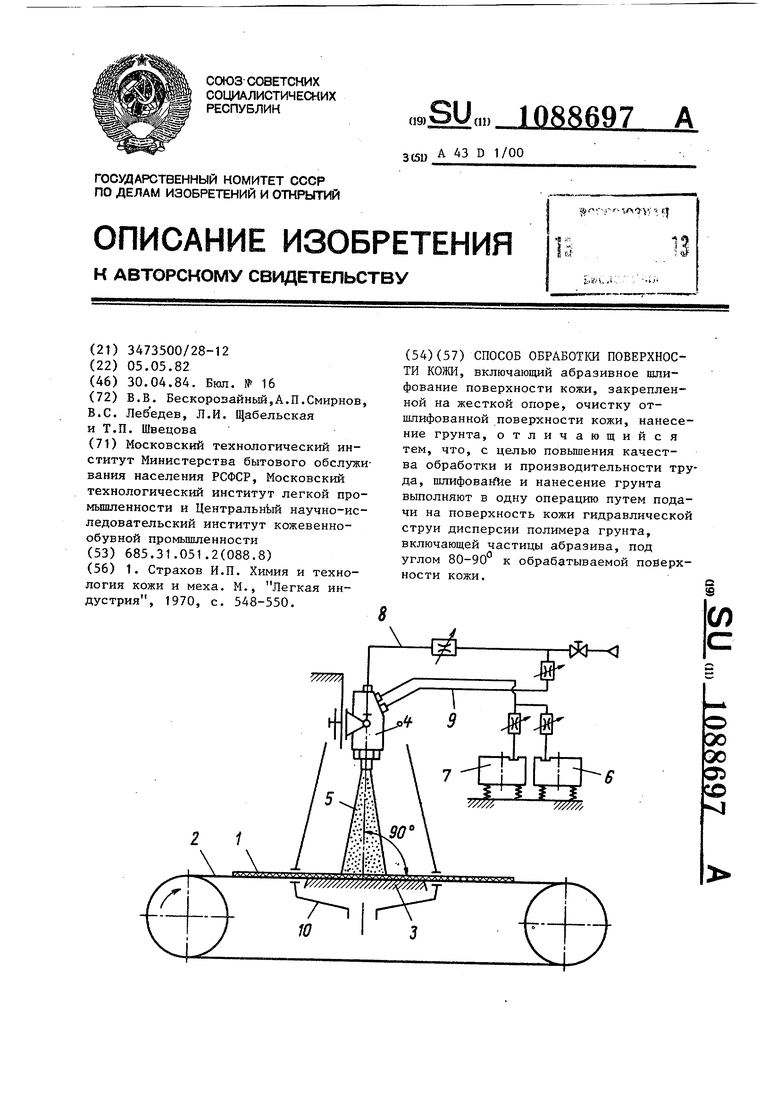

Изобретение относится к кожевенно и обувной промьшшенности, а именно к способам обработки кожи методом абра зивного шлифования. Известен способ обработки кож для нанесения отделочных покрытий, заключающийся в том, что кожу шлифуют на жесткой поверхности абразивом, затем осуществляют очистку кожи и наносят грунт fj Недостатком известного способа является неравномерность шероховатос ти поверхности кожи и низкая произво дительность труда из-за того, что каждая операция выполняется самостоя тельно. Цель изобретения - повышение качества обработки и производительности труда. Для достижения поставленной цели в способе обработки поверхности кожи, включающем абразивное шлифование поверхности кожи, закрепленной на . жесткой опоре, очистку отшлифованной поверхности кожи и нанесение грунта, шлифование и нанесение грунта вьшолняют в одну операцию путемподачи на поверхность кожи гидравлической струи дисперсии полимера грунта, включающей частицы абразива, под углом 80-90 к обрабатываемой поверх ности кожи. На чертеже изображен вертикально замкнутый конвейер с установкой для осуществления способа обработки поверхности кожи струей гидроабразива. Кожа 1 уложена лицевой поверхностью вверх на верхнюю ветвь вертикально замкнутого конвейера 2 и расположена в рабочей зоне на жесткой опоре 3. Вертикально замкнутый конвейер 2 перемещает кожу 1 под гидроабразивд5ы устройством 4. Устройство 4, представляющее собой набор рядом .закрепленных эжекторных струйных пистолетов формирует гидравлическую струю 5 дис персии полимера грунта и частиц абразива. Абразивные и полимерные частицы подаются из вибробункеров 6 и 7 и разгоняются через каналы 8 и 9 сжатым воздухом, подаваемым в струйные пистолеты, до скоростей соуда.рения, равных скорости волн продольных деформаций, т.е. скорости звука в обрабатываемом материале. Частицы гидравлической струи 5 ударяют под углом 80-90 по перемещаемой на жесткой опоре 3 коже 1. В зоне обработки кожа 1 удерживается на конвейере 2 с помощью вакуумной камеры 10, через которую в процессе обработки кожи осуществляется отсос и удаление смеси из рабочей зоны. Обработка поверхности кож высокочастотным ударом абразивных частиц со скоростью распространения в материале волн продольныхдеформаций, равных по величине скорости распространения звука в обрабатываемом материале, приводит к тому, что упругопластические деформации в материале не успевают развиться, в результате чего происходит интенсивное удаление материала поверхности, механизм которого можно назвать квазихрупким механизмом разрушения. Процесс обработки по времени краток, быстротечен. При этом исходная шероховатость поверхности изменяется только в начальный момент обработки, при дальнейшем воздействии струи полученная шероховатость не меняется. Поэтому за один проход рабочим органом можно достигать равномерности шероховатости по всей обработанной площади, а также производить выравнивание толщины и плотности кожи по ее топографическим участкам, увеличивая тем самым коэффициент использования кож при раскрое. Так как обработку поверхности кожи производят гидравлической струей абразива с дисперсными частицами полимера грунта, а последние вследствие малости своего размера приобретают в струе скорость, несколько большую чем скорость абразивных частиц, то они создают кипящий1 слой у обрабатываемой поверхности и вбиваются между фибриллами кожи, насьш1ая ее. Абразивные частицы после обработки поверхности кожи уносятся потоком воздуха. Насьш1ение поверхностных слоев кожи дисперсными частицами полимера грунта происходит по всему участку обработки, одкако, за одно и то же время более рыхлые по структуре участки насьш;аются грунтом в большей степени (вследствие большого расстояния между фибриллами) и поэтому в результате обработки происходит выравнивание механических свойств различных топографических участков, особенно периферийных. При этом повышается общая прочность кожи, ликвидируются такие пороки, как отмин и отдушистость. Наполнение кож полимером грунта не только улучшает качество ее пери ферийных участков, но и изменяет ги рофильность лицевой поверхности кож которая определяет поведение полуфабриката в процессе покрьшного кра шения, т.е. улучшает качество подго товки поверхности под нанесение отделочных покрытий. Максимальное воздействие гидравл ческой струи осуществляется под углом 80-90, поэтому в предлагаемом способе ось сопла устройства располагается под углом 90 к обрабатываемой поверхности. При углах обработки, отличных от 80-90, силовой импульс струи будет меньше, а процесс ударно-абразивной обработки менее интенсивен. Последующая очистка поверхности от абразивных частиц и продуктов износа выполняется струями сжатого воздуха. Затем выполняют термическую обработку кожи путем нагревания ее по верхности до температуры плавления полимера грунта. Пример. Хромовый опоек, уложенный лицевой поверхностью вверх на верхнюю ветвь вертикально замкнутого конвейера, продвигают под гидроабразивным устройством со скоростью 4 м/мин. Для струи используют абразивные частицы электрокорунда зернистостью № 32 согласно ГОСТ 3647-80 и дисперс ные частиць полимера поливинала бустераля в качестве грунта,. Частицы эжектируют из бункеров и разгоняют сжатым воздухом до скорости соударения абразива, равной скорости звука в обрабатьгоаемом материале. Обработка поверхности кожи гидравлической струей осуществляется с углами атаки 80-90 . При ударе абразивных и дисперсных частиц грунта о поверхности происходит удаление материала кожи и затирйние полимером грунта поверхностньк слоев кожи. Внедрения (затирания) абразивных частиц в обрабатываемую поверхность не наблюдается. Дальнейший обдув поверхности кожи сжатым воздухом окончательно подготавливает поверхность кожи в покрывному крашению. Получаемая в результате реализации предлагаемого способа поверхность кожи характеризуется высокими адгезивными свойствами. Испытания обработанных кож на изгиб показали, что покрытие на этих кожах до разрушения выдерживает 24000 циклов нагружения, что значительно выше, чем при традиционных способах отделки (17000 циклов). В результате возрастает произво-дительность труда и улучшается качество подготовки поверхности под окраску.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ КОЖ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1996 |

|

RU2102488C1 |

| Способ обработки наружной поверхности ношеной обуви | 1981 |

|

SU984447A1 |

| Способ получения ворсовых кож | 1987 |

|

SU1531973A1 |

| Способ обработки деталей | 1986 |

|

SU1653921A1 |

| СПОСОБ ДЕКОРАТИВНОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 2003 |

|

RU2240235C1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ КОЖ | 1990 |

|

RU2019567C1 |

| АБРАЗИВНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2003 |

|

RU2280665C2 |

| Способ изготовления абразивного инструмента | 1990 |

|

SU1726221A1 |

| УСТРОЙСТВО И СПОСОБ ШЛИФОВАНИЯ ПОЛОТЕН ИЗ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1999 |

|

RU2224063C2 |

| АБРАЗИВНОЕ ИЗДЕЛИЕ, ИМЕЮЩЕЕ НЕРАВНОМЕРНОЕ РАСПРЕДЕЛЕНИЕ ОТВЕРСТИЙ | 2012 |

|

RU2603747C2 |

СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ КОЖИ, включающий абразивное шлифование поверхности кожи, закрепленной на жесткой опоре, очистку отшлифованной поверхности кожи, нанесение грунта, отличающийся тем, что, с целью повьшения качества обработки и производительности труда, шлифоваьШе и нанесение грунта выполняют в одну операцию путем подачи на поверхность кожи гидравлической струи дисперсии полимера грунта, включающей частицы абразива, под углом 80-90 к обрабатываемой поверхности кожи. (Л СХ) 00 О5 со

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Страхов И.П | |||

| Химия и технология кожи и меха | |||

| М., Легкая индустрия, 1970, с | |||

| ПРИБОР ДЛЯ СЪЕМКИ ПЛАНА МЕСТНОСТИ | 1922 |

|

SU548A1 |

Авторы

Даты

1984-04-30—Публикация

1982-05-05—Подача