(54) УСТАНОВКА СМЕШЕНИЯ КОМПОНЕНТОВ ТЕПЛОИЗОЛЯЦИОННОЙ СМЕСИ ДЛЯ РАЗЛИВКИ СТАЛИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплоизолирующая смесь для сифонной разливки стали | 1983 |

|

SU1115849A1 |

| Теплоизолирующая бестопливная шлакообразующая смесь для разливки нестареющих сталей | 1976 |

|

SU710767A1 |

| Комплекс производства гранулированного взрывчатого вещества | 2023 |

|

RU2825739C1 |

| МОБИЛЬНАЯ УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ КОРМОЛЕКАРСТВЕННЫХ СМЕСЕЙ | 2013 |

|

RU2545951C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕМЕШИВАНИЯ СУХИХ КОРМОВ И ВНЕСЕНИЯ ДОБАВОК | 2009 |

|

RU2422054C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВЫХ ОТХОДОВ | 2015 |

|

RU2601648C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВЫХ ОТХОДОВ | 2015 |

|

RU2598613C1 |

| Шлакообразующая смесь | 1979 |

|

SU831288A1 |

| ШНЕКОВЫЙ ПИТАТЕЛЬ | 2008 |

|

RU2381164C1 |

| СМЕСИТЕЛЬ | 2009 |

|

RU2424048C1 |

1

Изобретение относится к черной металлургии, а именно к вспомогательному оборудованию сталеплавильных цехов.

Известно устройство для смешения компонентов смеси, выполненное в виде емкости, внутри которой установлен шнек 1.

Недостатком известного устройства является то, что загрузка компонентов смеси осуш.ествляется вручную, при этом компоненты смеси для получения необходимого состава ее взвешиваются на отдельно стояш,их весах, что требует выполнения дополнительных ручных операций.

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является установка смешения компонентов, содержащая смеситель с накопителем смеси, расположенный над ним бункер дозатор и бункеры для компонентов, связанные с бункером-дозатором посредством швековых питателей. В,известной установке загрузка порошкообразных компонентов смеси осуществляется с п.омошью пневмотранспорта, что упрощает процесс загрузки бункеров 2.

Однако при использовании компонентов, находящихся в мягкой таре (например, в

полиэтиленовых мешках), необходимо использовать ручной труд для вытряхивания из них материала. При загрузке графита это сопряжено с загрязнением атмосферы цеха и нарушением санитарных норм в отношении загрязнения воздуха. Вместе с тем ручная загрузка бункера графитом приводит к снижению производительности установки.

Целью изобретения является увеличение производительности и обеспечение полного удаления графита из тары.

Поставленная цель достигается тем, что в установке, содержащей смеситель с накопителем смеси, бункер-дозатор, бункеры для каменноугольной золы и графита, шнековые питатели, расположенные над бункером-дозатором, узел порезки тары, подающий лен15точный транспортер и накопитель использованной тары, бункер для графита снабжен механизмом для удаления графита из тары, выполненным в виде горизонтально расположенных приводных валов, установленных

20 в корпусе с возможностью вращения их в одном направлении, с закрепленными на них лопастя.ми, при этом в корпусе механизма для удаления графита выполнены входное и выходное отверстия, гер.метично соединенные с узлом порезки тары и накопителем использованной тары посредством трубопровода.

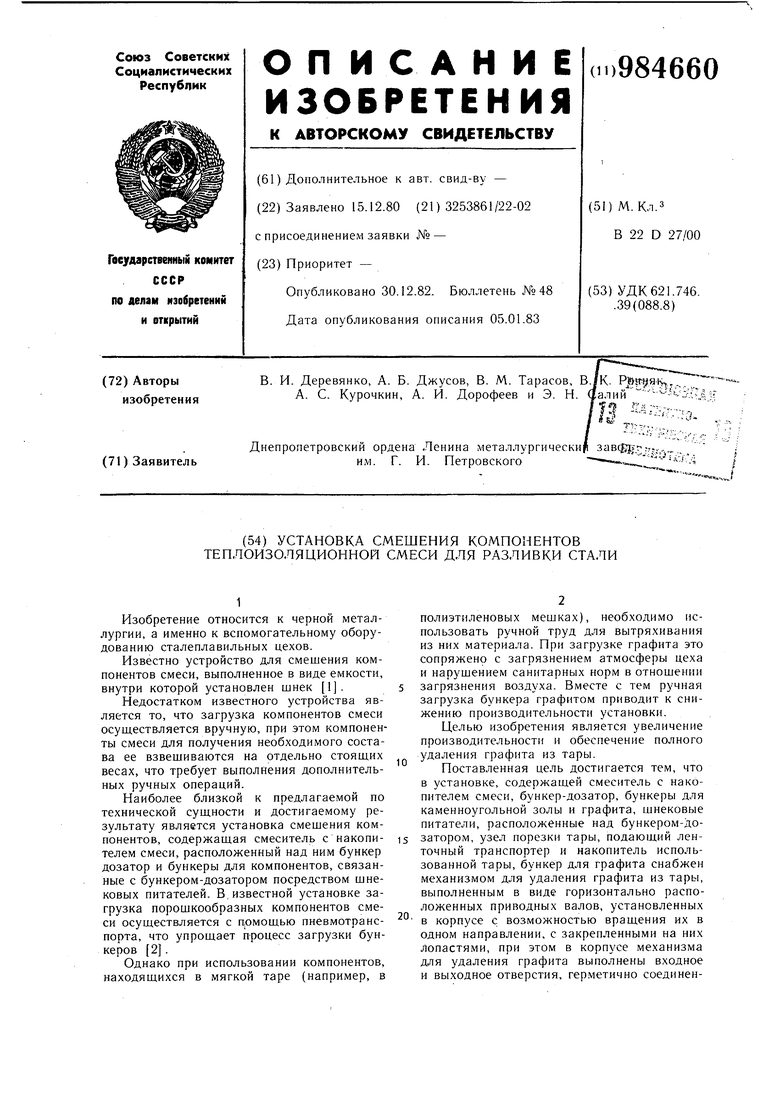

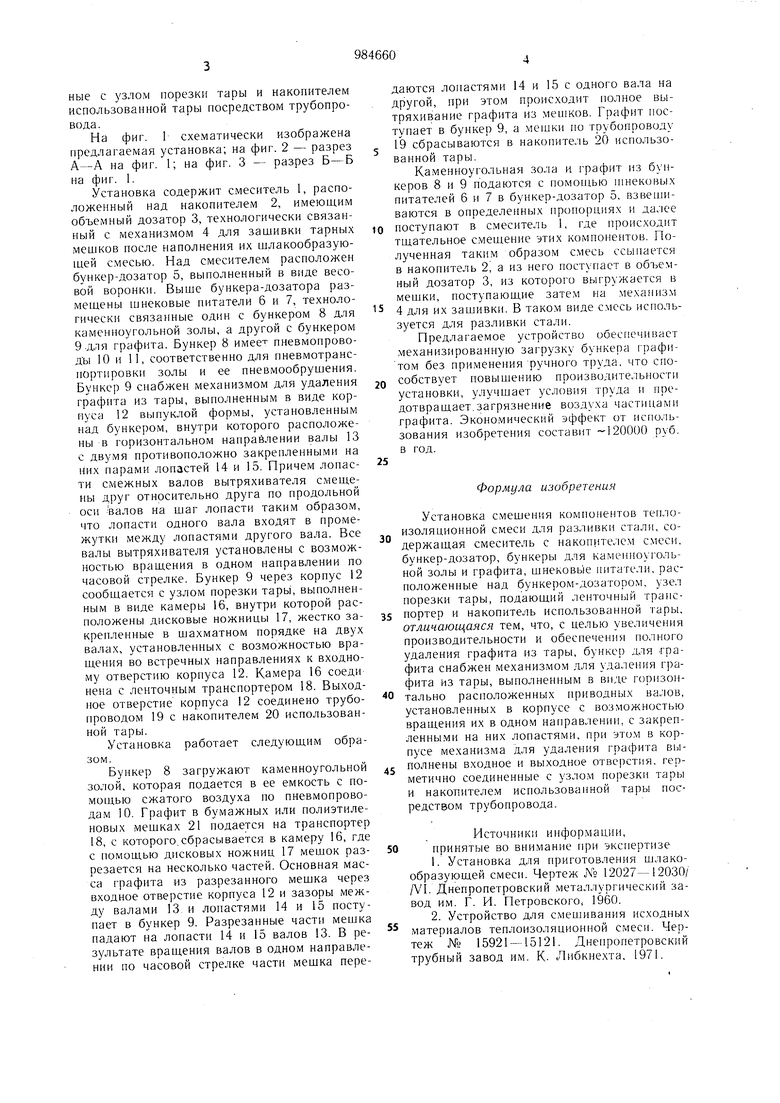

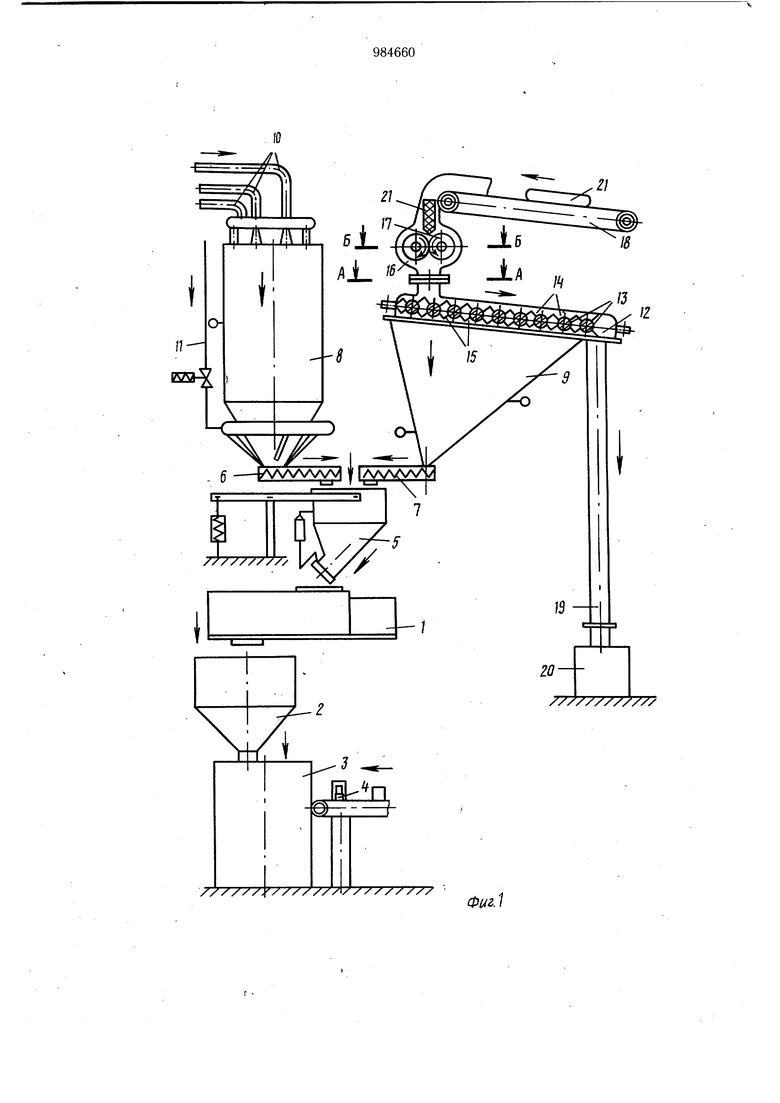

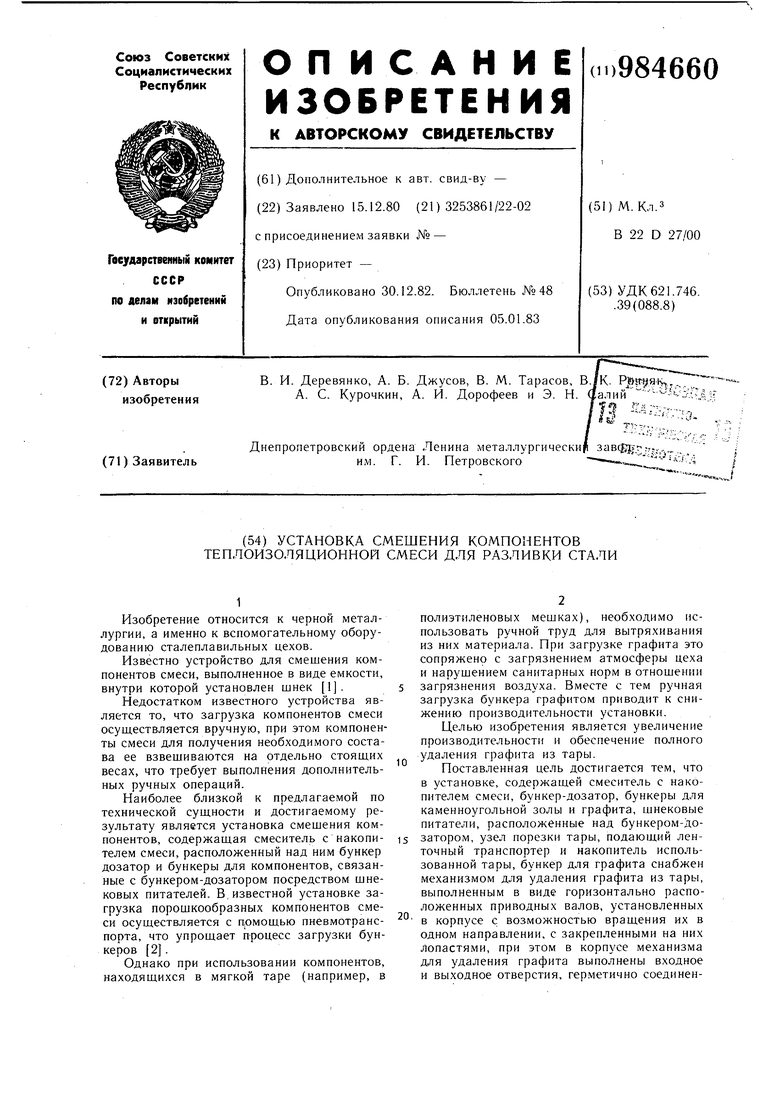

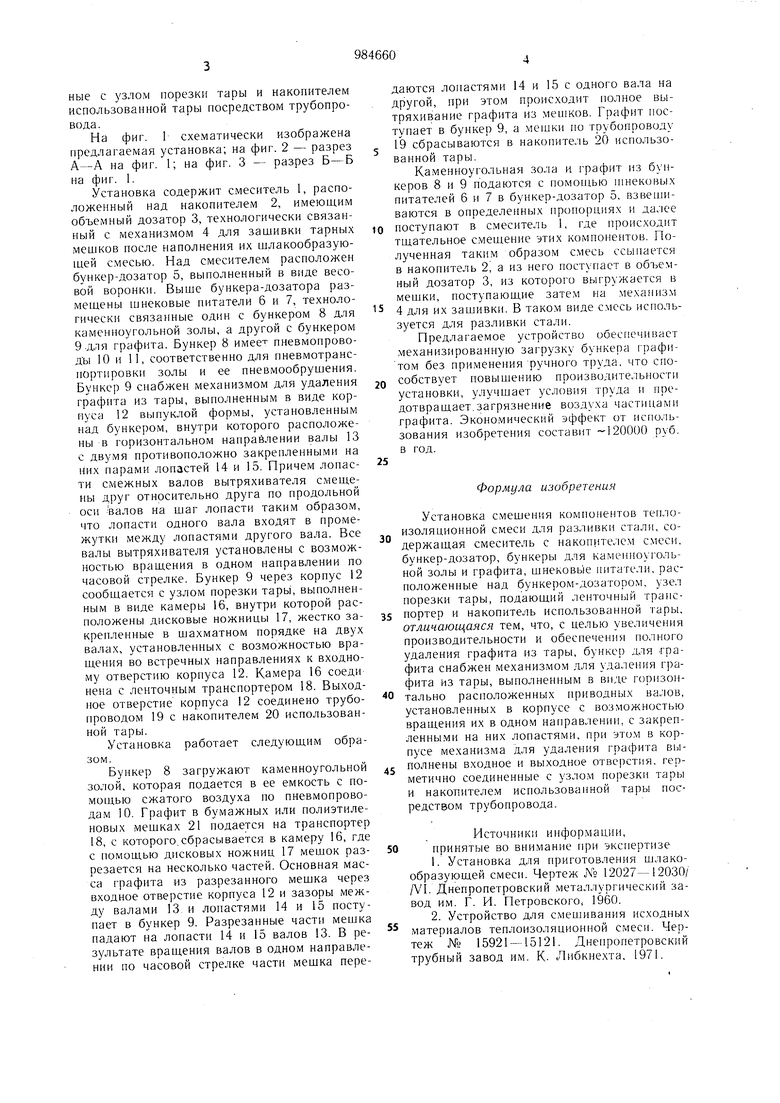

На фиг. 1 схематически изображена предлагаемая установка; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1.

Установка содержит смеситель 1, расположенный над накопителем 2, имеющим объемный дозатор 3, технологически связанный с механизмом 4 для зашивки тарных мешков после наполнения их шлакообразуюшей смесью. Над смесителем расположен бункер-дозатор 5, выполненный в виде весовой воронки. Выше бункера-дозатора размещены ujHCKOBbie питатели 6 и 7, технологически связанные один с бункером 8 для каменноугольной золы, а другой с бункером 9 для графита. Бункер 8 имеет пневмопроводы 10 и 11, соответственно для пнев.мотранснортировки золы и ее пневмообрущения. Бункер 9 снабжен механизмом для удаления графита из тары, выполненным в виде корпуса 12 выпуклой формы, установленным над бункером, внутри которого расположены в горизонтальном направлении валы 13 с двумя противоположно закрепленными на них парами лопастей 14 и 15. Причем лопасти смежных валов вытряхивателя смещены друг относительно друга по продольной оси валов на шаг лопасти таким образом, что лопасти одного вала входят в промежутки между лопастями другого вала. Все валы вытряхивателя установлены с возможностью врашения в одном направлении по часовой стрелке. Бункер 9 через корпус 12 сообщается с узлом порезки тары, выполненным в виде камеры 16, внутри которой расположены дисковые ножницы 17, жестко закрепленные в щахматном порядке на двух валах, установленных с возможностью вращения во встречных направлениях к входному отверстию корнуса 12. Камера 16 соеди иена с ленточным транспортером 18. Выходное отверстие корпуса 12 соединено трубопроводом 19 с накопителем 20 использованной тары.

Установка работает следующим образом.

Бункер 8 загружают каменноугольной золой, которая подается в ее емкость с помощью сжатого воздуха по пневмопроводам 10. Графит в бумажных или полиэтиленовых менжах 21 подается на транспортер 18, с которого.сбрасывается в камеру 16, где с помощью дисковых ножниц 17 мешок разрезается на несколько частей. Основная масса графита из разрезанного мешка через входное отверстие корпуса 12 и зазоры между валами 13, и лопастями 14 и 15 поступает в бункер 9. Разрезанные части мещка падают на лопасти 14 и 15 валов 13. В результате вращения валов в одном направлении по часовой стрелке части мешка передаются лопастями 14 и 15 с одного вала на другой, при этом происходит полное вытряхивание графита из мешков. Графит поступает в бункер 9, а мешки по трубопроводу 19 сбрасываются в накопитель 20 использованной тары.

Каменноугольная зола и графит из бункеров 8 и 9 подаются с помощью шнековых питателей 6 и 7 в бункер-дозатор 5. взвешиваются в определенных пропорциях и далее

поступают в смеситель 1, где происходит тщательное смещение этих компонентов. Полученная таким образом с.месь ссыпается в накопитель 2, а из него поступает в объемный дозатор 3, из которого выгружается в мешки, поступающие затем на механизм

4 для их зашивки. В таком виде смесь используется для разливки стали.

Предлагаемое устройство обеспечивает .механизированную загрузку бункера графитом без при.менения ручного труда, что способствует повышению производительности устаиовки, улучшает условия труда и предотврашает.загрязнение воздуха частицами графита. Эконо.мический эффект от использования изобретения составит 120000 руб. в год.

Формула изобретения

Установка с.мешения комионентов теплоизоляционной смеси для разливки стали, содержащая смеситель с иакопителем с.меси. бункер-дозатор, бункеры для каменноугольной золы и графита, щнековь1е питатели, расиоложенные над бункером-дозатором, узел порезки тары, подающий ленточный траиспортер и накопитель использованной тары, отличающаяся тем, что, с целью увеличения производительности и обеспечения полного удаления графита из тары, бункер для -графита снабжен механизмом для удаления графита из тары, выполненным в виде горизоптально расположенных нриводных валов, установленных в корпусе с возможностью вращения их в одном направлении, с закрепленными на них лопастями, при этом в корпусе механизма для удаления графита выполнены входное и выходное отверстия, герметично соединенные с узлом порезки тары и накопителем использованной тары посредством трубопровода.

Источники информации, принятые во внимание при эксгшртизе

Авторы

Даты

1982-12-30—Публикация

1980-12-15—Подача