Изобретение относится к металлур гии черных металлов, в частности к сталеплавильному производству, и совершенствует составы теплоизолирующих смесей для разливки стали си фоном. Известны теплоизолирующие смеси применяемые при сифонной разливке спокойной стали, обеспечивающие улучшение качества поверхности слит ков и увеличение выхода годного металла при их прокатке. При этом наибольшее распространение получили двухкомпонентные теплоизолирующие смеси на основе каменноугольной золы ТЭЦ или вспученного перлита и углеродсодержащего материала, чаще всего графита. Известна теплоизолирующая зольно графитовая смесь, содержащая 7588% каменноугольной золы ТЭЦ или ГРЭС и 12-25% аморфного графита 1 , Известны также смеси на основе золы, в которых наряду с углеродсодержащим материалом содержится 2-5% силикатной глыбы 23. Однако известные смеси не обеспечивают необходимого качества полу чаемых слитков. Известна также теплоизолирующая смесь, включающая золу, сажу- и гидролизный лигнин ЗД. Однако данная смесь не обеспечи вает получения качественных отливок, поскольку она, являясь более тяжелой; влияет на подстуживание первых порций металла, поступающих в изложницу, и разложения лигнина не происходит. Известна теплоизолирующая смесь для получения брикетов , включающая золу, древесные опилки, жидкое сте ло, лигнин и огнеупорный наполнитель 4J. Однако данная смесь не может бы использована для сифонной разливки металлаj поскольку лигнин в ней, повышая теплофизические свойства, не имеет возможности разлагаться с выделением большого количества летучих соединений, поскольку также отсутствует мгновенный контакт сме си с поступающим жидким металлом. Наиболее близкой к предлагаемой по технической сущности и достигае мому эффекту является теплоизолирующая смесь для сифонной разливки стали, включающая графит и вспученный перлит f 5 J. Недостатком данной смеси является ее склонность к комкуемости, что в начальный период отливки слитка при контакте смеси с поступающей в изложницу снизу фонтанирующей струей жидкого металла приводит к запутыванию смеси в металле и в условиях ускоренного его затвердевания в донной (наиболее узкой и массивной) части изложницы - к образованию дефектов макроструктуры в нижней части слитков. Кроме того, при разливке стали под этой смесью ухудшаются санитарно-гигиенические условия для работающих в разливочном пролете вследствие повьшенного пылевыделения из излож-. ниц. Целью изобретения является повышение качества донной части слитков путем устранения комкуемости смеси .и запутывания ее в металле, а также снижение пылевыделения. Поставленная цель достигается тем, что теплоизолирующая смесь для сифонной разливки стали, включающая графит и вспученный перлит, дополнительно со- ержит лигнин при следующем соотношении, ингредиентов, мае.%: .Графит20-45 Лигнин5-30 Вспученный перлит Остальное Введенный в состав предлагаемой теплоизолирующей смеси лигнин является природным полимером, содержащимся в древесине и других растительных материалах. Лигнин представляет собой аморфное вещество желто-коричневого цвета, он нерастворим в воде и органических растворителях. В промышленности лигнин получают как отход при производстве целлюлозы и гидролизе растительных.материалов. Так, в образцах лигнина, полученного при гидролизе стержней кукурузных початков (оснований початков,, остающихся после обмолота зерна) , содержится, %: С 41-47, зола 23-25, летучие составляющие 48-49, влага 4,5-5. В свою очередь збла лигнина содержит, %:. Si02 75-76, 4,0-5,0, 3,2-3,3, СаО 1,6-1,7, MgO 2,4-2,5, S 2,8-2,9, Р205 0,3-0,4. Объемная насыпная

3

масса лигпииа составляет 0,5 г/см-. Лигнин является хорошим горючим материалой, его теплотворная способность составляет 30004000 ккал/кг.

Лигнин хорошо перемешивается с вспученным перлитом, частицы лигнина, как и частицы графита, прочно .удерживаются на поверхности зерен вспученного перлита.

Ввод лигнина в состав теплоизолирующей смеси, состоящей из вспученного перлита и углеродсодержащего материала, устраняет ее комкуемость, так как при температурах разливки стали лигнин разлагается с выделением довольно значительного количества летучих соединений (до 50% его массы). Протекание этого процесса способствует разрыхлению смеси и устраняет еезапутывание в объемах быстро затвердевающего металла, что в свою очередь снижает количество дефектов макроструктуры нижней части слитков, которые классифицируются.обычно как шлаковые включения, неметаллические включения, или ишако-металлическая корка.

Такое действие лигнина,.введенного в состав теплоизолирующей смеси, на основе вспученного перлита, является новым дополнительньш положителным эффектом, нёдостигаемым при использовании лигнина в составе теплоизолирующей смеси на основе каменноугольной золы. Обусловлено это значительными различиями в свойствах самих смесей. Смеси на основе каменноугольной золы являю тся тяжелыми, что связано с высокой объемной насьшной массой золы, в десятки раз превышающей объемную .насыпную массу вспученного перлита. Кроме того, из-за значительно худ«ших теплоизолирующих свойств смесей на основе каменноугольной золы их удельный расход (примерно 2 кг/т стали) вдвое превышает удельный расход смесей на основе вспученного перлита (примерно 1 кг/г стали). Поэтому при контакте первых порций поступающего в изложницу металла с большой массой плотной и тяжелой смеси на основе золы происходит заметное подстуживание металла. В этик условиях в момент ртливкя

58494

дошгой части слитка разложение яигнима с выделением летучих не происходит, смесь на основе золы комкуется, захватывается и фиксируется в объемах кристаллизующегося подстуженного металла. Процесс разложения входящего в состав смеси на основе золы лигнина, способствующий разрьпшению смеси, полу0 чает небольшое развитие только в период отливки верхней половины слитка, когда смесь на основе золы успевает достаточно прогреться во дсем своем объеме.

5 Повышенное вьщеление пыли из изложниц при разливке стали под теплоизолирующими смесями на основе вспученного перлита обусловлено, в основном, выносом в атмосферу

0 очень легких частиц вспученного перлита. При вводе в такую смесь лигнина его более тяжелые частицы, хорошо смешивающиеся и удерживающиеся на сильно развитой поверхнос5 ти частиц вспученного перлита, препятствуют их захвату потоками поднимающегося вдоль стенок изложницы нагретого воздуха. 1фоме того, гидролизный лигнин всегда содержит

0 в себе некоторое количество влаги (от 4-5% в воздушносухон лигнине до 20% и более в лигнине, хранящемся в отвалах под открытым небом), благодаря чему П11оисходит и определенное увлажнение и утяжеление частичек вспученного перлита. Такое сочетание свойств лигнина, входящего в состав смесей на основе вспученного перлита, обеспечивает

заметное снижение уровня пылевьще- ления из ияложниц при разливке ста ли с этими смесями.

В слитках, полученных с использованием известной смеси на основе каменноугольной золы, згменьшение вылевыделения при вводе в их состав лигнина не наблвддается, так как здесь самыми легкими являются частицы лигнина и они могут осаживать более тяжелые частицы золы. К тому же лигнин плохо смешивается с частицами каменноугольной золы, имеющими плохо развитую гладкую (оплавленную) поверхность.

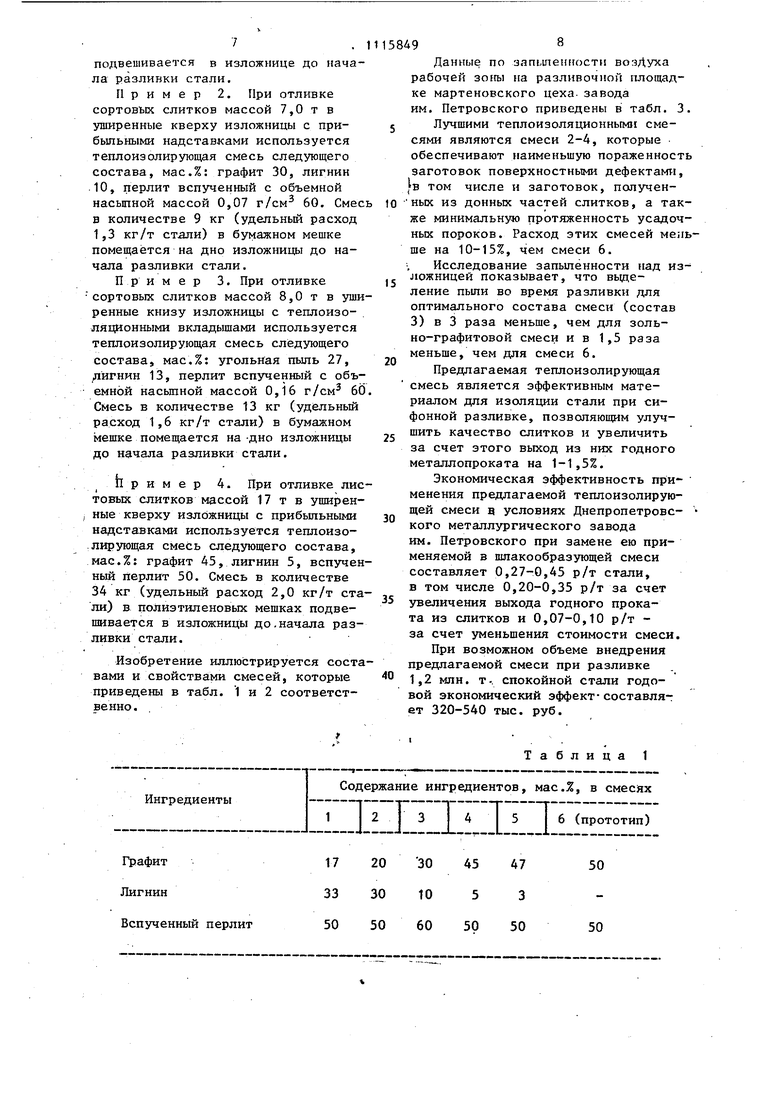

5 в качестве углеродсодержащего материала в предлагаемой смеси предпочтительнее использовать аморфюый графит, который наилучшим образом 51 стабилизирует теплоизолирующие свой ства BcnyjeHHoro перлита. В качестве заменителя аморфного графита мож но использовать кристаллический гра фит, тонкомолотый кокс, пыль антрацитовых углей и другие материалы. Соотношение компонентов смеси оп . ределяется ее назначением (массой слитка), а также характеристикой используемого в составе смеси вспученного перлита. Так, при отливке слитков небольшой массы (до 2-3 т), кристаллизующихся в течение сравнительно короткого промежутка времени, в составе смеси должно быть минимальным (2022%) содержание графита таи другого углеродсодержащего материала, обеспечивающего стабилизацию теплоизолирующих свойств вспученного перлита. В то же время для разрьпшения такой смеси с увеличенным количеством вспученного перлита и умень шения выноса его частиц (их осаждения), необходимо ввести лигнин на верхнем пределе (28-30%). При отливке крупных слитков (массой до 15-20 т), кристаллизующихся в течение длительного периода времени (нескольких часов), теплоиз лирующая смесь в течение этого прод жительного периода находится в условиях температур, близких к температуре кристаллизации стали. Для эффективной работы смеси в таких тяжелых условиях, т.е. для сохранения ее высоких теплоизолирующих свойств, в течение длительного пери да кристаллизации крупных слитков, в ее составе должно быть максимальное содержание графита или другого углсродсодержащего материала (на уровне 43-45%). Учитывая уменьшенное содержание вспученного перлита в такой смеси, содержание в ней лигнина должно быть минимальным (на уровне 5-7%). Между этими крайниъш случаями, в зависимости от массы слитков, выбираются промежуточные составы смеси. В зависимости от характеристики используемого в составе теплоизолирующей смеси вспученного -перлита в ее состав вносятся следующие коррективы. При использовании для подготовЮ1 теплоизоляционной смеси вспученного перлита с объемной насыпной (например массой 0,05-0,08 г/см перлит Арагацкого месторождения) содержание графита в смеси должно быть на 2-3% выше, а содержание ли1 нина на 2-3% ниже, чем в предназначенной для отливки слитков такой же массы смеси на основе более тяже лого вспученного перлита (например перлит Закарпатского месторождения с объемной насыпной массой 0,150,20 г/см). Выбор крайних значений содержания графита и лиг-нина в изобретенной смеси обусловлен следуюшд м. При содержании графита менее -20% теплоизоляционные свойства смеси резко ухудшаются вследствие ее расплавления. При содержании графита более 45% сильно развивается неконтролируемый процесс неуглероживания металла. При содержании лигнина менее 5% его действие с точки зрения устранения комкуемости смеси проявляется слабо вследствие очень незначительного вьщеления летучих соединений при таком малом количестве лигнина в смеси. И, наоборот, при содержании лигнина в смеси более 30% наблюдается уже чрезмерно интенсивное выделение летучих соединений, приводящее к увеличению количества поверхностных дефектов на.слитках и к ухудшению условий труда разливш иков. Предлагаемая смесь готовится путем механического смешивания исходн{ сх компонентов. Расфасованная на порции, соответствующие ее расходу на слиток, смесь в бумажных или полиэтиленовых пакетах присаживается на дно изложницы или подвешивается на расстоянии 150-200 мм от дна изложницы до начала разливки стали. Расход смеси находится в пре- . .делах 1,2-2,0 кг/т стали и определяется, в основном, массой и конфигурацией слитков (уширенные кверху или книзу слитки). Пример. 1. При отливке сортоьых слитков массой 2,5 т в уииренные кверху изложницы с прибыльными надставками используется теплоизолирующая смесь следующего состава, мас.%: графит 20, лигнин 30, перлит вспученный 50. Смесь в количестве 3,4 кг (удельньй расход 1,2 кг/т стали) в бумажном мешке подвешивается в изложнице до нача ла разливки стали. Пример 2. При отливке сортовых слитков массой 7,0 т в уширенные кверху изложницы с прибьшьными надставками используется теплоизолирующая смесь следующего состава, мас.%: графит 30, лигнин .10, перлит вспученный с объемной насыпной массой 0,07 г/см 60. Сме в количестве 9 кг (удельный расход 1,3 кг/т стали) в бумажном мешке помещается на дно изложницы до начала разливки стали. Пример 3. При отливке сортовых слитков массой 8,0 т в уш ренные книзу изложницы с теплоизоляционными вкладышами используется теплоизолирующая смесь следующего состава, мас.%: угольная пыль 27, лигнин 13, перлит вспученный с объ емной насьшной массой 0,16 г/см 6 Смесь в количестве 13 кг (удельный расход 1,6 кг/т стали) в бумажном мешке помещается на -дно изложницы до начала разливки стали. Пример 4. При отливке ли товых слитков массой 17 т в уширен ные кверху изложницы с прибыльными надставками используется теплоизо-лирующая смесь следующего состава, мас.%: графит 45, лигнин 5, вспуче ный перлит 50. Смесь в количестве 34 кг (удельный расход 2,0 кг/т ст ли) в полиэтиленовых мешках подвешивается в изложницы до,начала раз ливки стали. Изобретение иллюстрируется сост вами и свойствами смесей, которые приведены в табл. 1 и 2 соответственно. Ингредиенты

Графит

17 33 50 Лигнин Вспученный перлит

Таблица 1

30 10 60

45

47

50

3

5

50

50

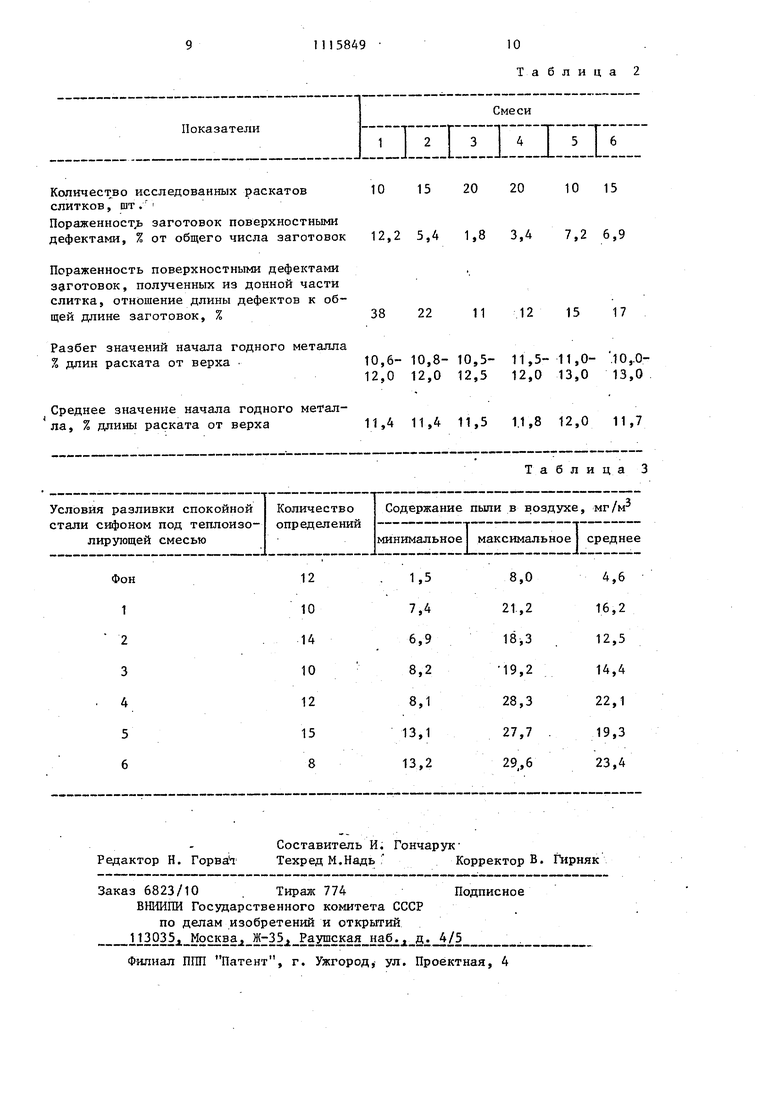

50 Содержание ингредиентов, мас.%, в смесйх 1 (прототип) 98 Данные по запштенЕюсти возДуха рабочей зоны на разливочной площадке мартеновского цеха- завода им. Петровского приведены в табл. 3. Лучшими теплоизоляционными смесями являются смеси 2-4, которые обеспечивают наименьшую пораженность заготовок поверхностными дефектамт, U В том числе и заготовок, полученных из донных частей слитков, а также минимальную протяженность усадочных пороков. Расход этих смесей ме;1ьше на 10-15%, чем смеси 6. Исследование запьшённости над изложницей показывает, что выделение пыли во время разливки для оптимального состава смеси (состав 3) в 3 раза меньше, чем для зольно-графитовой смеси и в 1,5 раза меньше, чем для смеси 6. Предлагаемая теплоизолирующая смесь является эффективным материалом для изоляции стали при сифонной разливке, позволяющим улучшить качество слитков и увеличить за счет этого выход из них годного металлопроката на 1-1,5%. Экономическая эффективность применения предлагаемой теплоизолирующей смеси в условиях Днепропетровс- кого металлургического завода им. Петровского при замене ею применяемой 3 шлакообразующей смеси составляет 0,27-0,45 р/т стали, в том числе 0,20-0,35 р/т эа счет увеличения выхода годного проката иэ слитков и 0,07-0,10 р/т за счет уменьшения стоимости смеси. При возможном объеме внедрения предлагаемой смеси при разливке 1,2 млн. т.. спокойной стали годовой экономический эффект-составляг ет 320-540 тыс. руб.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для теплоизоляции мениска металла при получении слитков колесной стали | 1976 |

|

SU589067A1 |

| Смесь для теплоизоляции зеркалаМЕТАллА пРи РАзлиВКЕ СТАли | 1979 |

|

SU833367A1 |

| ТЕПЛОИЗОЛИРУЮЩАЯ СМЕСЬ | 1994 |

|

RU2081720C1 |

| Теплоизолирующая шлакообразующаяСМЕСь для пОлучЕНия СТАльНыХ СлиТКОВ | 1978 |

|

SU814556A1 |

| Теплоизолирующая смесь для непрерывной разливки металла | 1978 |

|

SU789219A1 |

| Теплоизолирующая смесь для разливки металла | 1975 |

|

SU534305A1 |

| СМЕСЬ ДЛЯ РАЗЛИВКИ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2002 |

|

RU2238169C2 |

| Теплоизолирующая бестопливная шлакообразующая смесь для разливки нестареющих сталей | 1976 |

|

SU710767A1 |

| ТЕПЛОИЗОЛЯЦИОННАЯ И ЗАЩИТНАЯ СМЕСЬ ДЛЯ ЗЕРКАЛА МЕТАЛЛА В ПРОМЕЖУТОЧНОМ КОВШЕ МНЛЗ | 2007 |

|

RU2334587C1 |

| Способ получения теплоизолирующей смеси для разливки стали | 1981 |

|

SU1016908A1 |

ТЕПЛОИЗОЛИРУЩАЯ СМЕСЬ ДЛЯ СИФОННОЙ РАЗЛИВКИ СТАЛИ, включающая графит и вспученный перлит, отличающаяся тем, что, с целью повышения качества дэнной части слитков путем устранения комкуемости смеси и запутывания смеси в металле и снижения пылевьщеления, она дополнительно содержит лигнин при следующем соотношении ингредиентов , мае.%: Графит 20-45 Лигнин5-30 Вспученный перлитОстальное W СП 00 4 СО

Показатели Количество исследованных раскатов слитков, шт . Пораженност,ь заготовок поверхностными дефектами, % от общего числа заготовок 12, Пораженность поверхностными дефектами заготовок, полученных из донной части слитка, отношение длины дефектов к общей длине заготовок, %

Разбег значений начала годного металла

% длин раската от верха 10,6- 10,8- 10,5Среднее значение начала годного металла, % длины раската от верха

r IZIZl- J.iri 10 38

.10,.011,5- 11,012,0 13,0 13,0

12,0 12,0 12,5

11,4 11,4 11,5 1.1,8 12,0 11,7

Таблица 3 20 10 15 15 3,4 7,2 6,9 5,4 1,8 12 15 17 22

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Огрызкин Е.М., Богатенков В.Ф | |||

| Разливка спокойной стали под шлаковыми смесями | |||

| М., Черметинформаиия, 1973, с | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-09-30—Публикация

1983-04-26—Подача