(54) ШЛАКООБРАЗУЮЩАЯ СМЕСЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлакообразующая смесь для выплавки стали | 1981 |

|

SU969746A1 |

| Шлакообразующая смесь для разливкиКипящЕй СТАли | 1979 |

|

SU835610A1 |

| Экзотермическая шлакообразующая смесь в виде гранул для разливки углеродистых и легированных сталей | 1979 |

|

SU876287A1 |

| СОСТАВ ШЛАКООБРАЗУЮЩЕГО БРИКЕТА ДЛЯ РАЗЛИВКИ СТАЛИ В ИЗЛОЖНИЦЫ | 2003 |

|

RU2243270C1 |

| Шлакообразующая смесь для разливки стали | 1978 |

|

SU720025A1 |

| Теплоизолирующая шлакообразующаяСМЕСь для пОлучЕНия СТАльНыХ СлиТКОВ | 1978 |

|

SU814556A1 |

| Шлакообразующая смесь для разливки стали в изложницы | 1983 |

|

SU1133299A1 |

| Экзотермическая шлакообразующая смесь | 1981 |

|

SU981382A1 |

| Шлакообразующая порошкообразная смесь | 1979 |

|

SU900946A1 |

| Теплоизолирующая бестопливная шлакообразующая смесь для разливки нестареющих сталей | 1976 |

|

SU710767A1 |

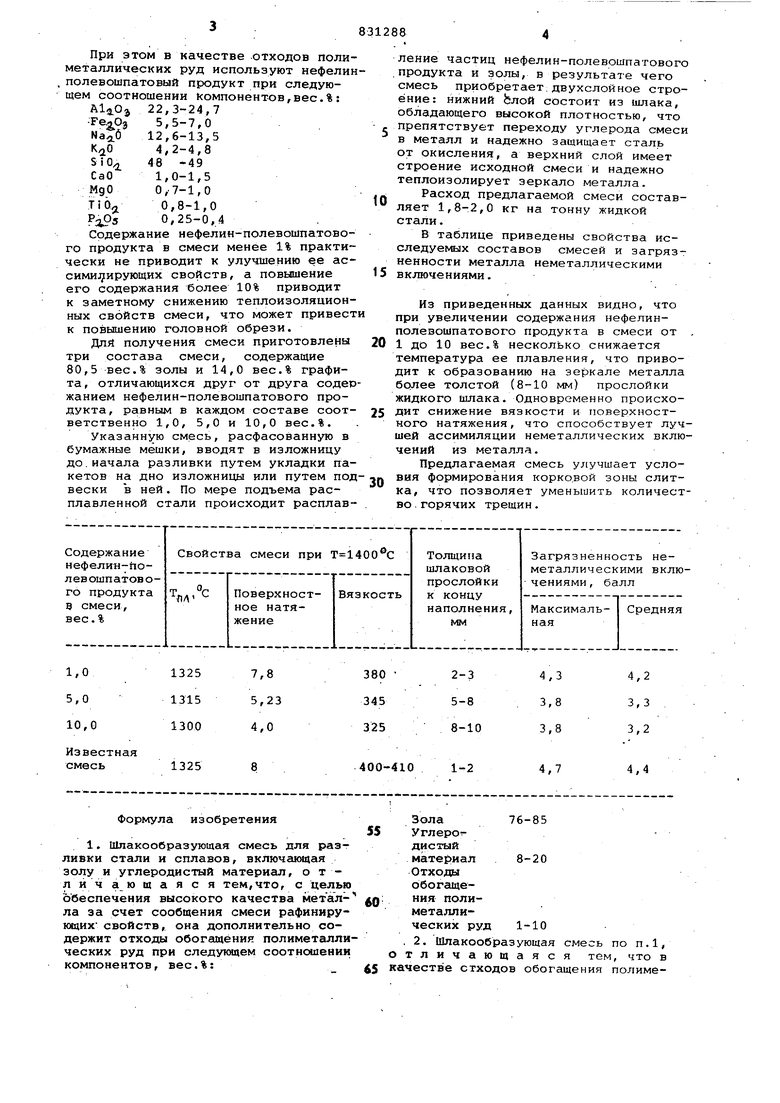

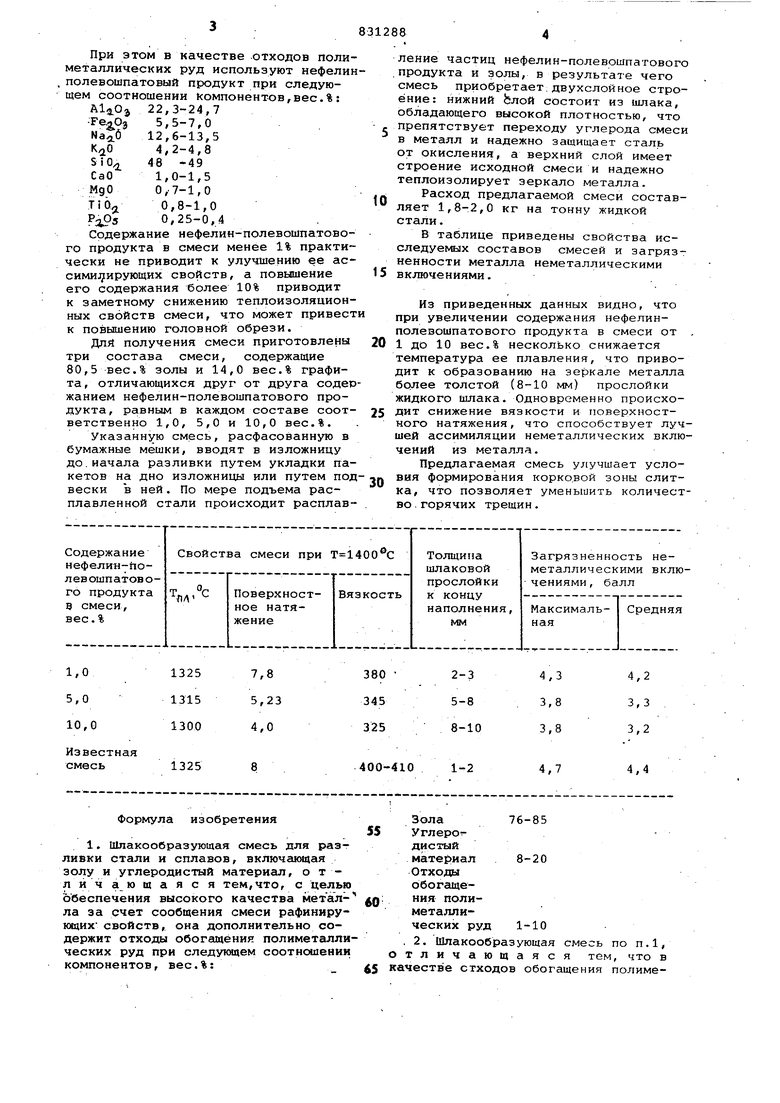

Изобретение относится к металлургическому производству, в частности к составам шлакообразующих, теплоизо лирующих и экзотермических смесей для защиты зеркала металла при разливке стали в изложницы. Известна пшакообразугощая смесь для разливки стали, имеющая в .составе графит и материалы, содержащие окислы бора и золу каменноугольного топлива при следующих соотношениях компонентов, вес.%: зола каменноугол ного топлива 60-80, материалы, содержащие окислы бора 10-25, графитостальное fl . , Однако в результате применения этой смеси для разливки стали на поверхности слитка образуется чешуйчатый прерывистый гарниеаж. Бор, содержсидийся в смеси, в месте гарнисажа переходит в металл, что локально изменяет его свойства. Это затрудняет обработку слитков в холод ном состоянии (порезка на заготовки обдирка и т.д.).Кроме того, смесь уж 48 начальный период кристаллизации слитка спекается и теряет свои тепло изолирующие свойства. Наиболее близкой к предлагаемой является теплоизолирующая смесь для разливки спокойной стали, состоящая из 85вес.% пылевидной золы и 15вес.% графита 2 , Недостатком указанной смеси является плохая ассимилирующая способность шлаковой прослойки на поверхности раздела металл-смесь. Это происходит вследствие того, что смесь обладает высокой температурой плавления и не содержит шлакообразующих компонентов, способных активно ассимилировать (вспаивающие из металла) неметаллические включения. Цель изобретения - обеспечение высокого качества металла за счет сообщения смеси рафинируквдих свойств. Эта цель достигается тем, что смесь дополнительно содержит отходы обогащения полиметаллических руд при следующих соотношениях компонентов, вес.%: Зола 76-85 Углеродистыйматерисш 8-20 Отходы обоггицения полиметаллических руд 1-10 При этом в качестве отходов полиметаллических руд используют нефелин полевошпатовый продукт при следующем соотношении компонентов,вес.%: AlaOj 22,3-24,7 5,5-7,0 12,6-13,5 4,2-4,8 48 -49 1,0-1,5 О,7-1, О 0,8-1,0 0,25-0,4 Содержание нефелин-полевошпатового продукта в смеси менее 1% практически не приводит к улучшению ее асcимиJJиpyющиx свойств, а повышение его содержания более 10% приводит к заметному снижению теплоизоляционных свойств смеси, что может привест к повышению головной обрези. Дли получения смеси приготовлены три состава смеси, содержащие 80,5 вес.% золы и 14,0 вес.% графита , отличающихся друг от друга содер жанием нефелин-полевошпатового продукта, равным в каждом составе соот ветственно 1,0, 5,0 и 10,0 вес.%. Указанную смесь, расфасованную в бумажные мешки, вводят в изложницу до.начала разливки путем укладки па кетов на дно изложницы или путем под вески в ней. По мере подъема расплавленной стали происходит расплав

1325

7,8 1315 5,23 1300

4,0 Формула изобретения 1. Шлакообразующая смесь для разливки стали и сплавов, включающая золу и углеродистый материал, отличающаяся тем,что, с целью обеспечения высокого качества металла за счет сообщения смеси рафинирующих свойств, она дополнительно содержит отходы обогеицёния полиметалли ческих руд при следующем соотношении компонентов, вес.%:

80

2-3

4,3

4,2

5-8 3,8 3,3 8-10 3,2 3,8 ление частиц нефелин-полевошпатового продукта и ЭОЛЫ, в результате чего смесь приобретает:двухслойное строение: нижний Ьлой состоит из шлака, обладающего высокой плотностью, что препятствует переходу углерода смеси в металл и надежно защищает сталь от окисления, а верхний слой имеет строение исходной смеси и надежно теплоизолирует зеркало металла. Расход предлагаемой смеси составляет 1,8-2,0 кг на тонну жидкой стали. В таблице приведены свойства исследуемых составов смесей и загрязненности металла неметаллическими включениями. Из приведенных данных видно, что при увеличении содержания нефелинполевоШпатового продукта в смеси от , 1 до 10 вес.% несколько снижается температура ее плавления, что приводит к образованию на зеркале металла более толстой (8-10 мм) прослойки жидкого шлака. Одновременно происходит снижение вязкости и поверхностного натяжения, что способствует лучшей ассимиляции неметаллических включений из металла. Предлагаемая смесь улучшает условия формирования корко.вой зоны слитка, что позволяет уменьшить количество .горячих трещин. Зола 76-85 Углерод дистый материал 8-20 Отходы обогащения полиметаллических руд 1-10 2. Шлакообразующая смесь по п.1, личающаяся тем, что в естве отходов обогащения полиме5таллических руд используют нефелинполевошпатовый продукт,содержащий следующие компоненты, вес.%: А1.2.О 22,3-24,7 %0 4,2-4,8 . МдО 0,7 -1,0 5,5-7,0 SiO-j 48-49 0,8-1,0. N3,0 12,6-13,5 СаО 1,0-1,5 Ра05 0,25-0,4 8 6 Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 298427, кл. В 22 D 7/10, 1971. , 2. Офенгенден A.M. и др. Раэливка спокойной стеши под слоем теплоизолирующей смеси.- Сб. Разливка стали в слитки и их качество, 1972, 1, с.78.

Авторы

Даты

1981-05-23—Публикация

1979-11-29—Подача