шением доли кислорода в аргонокислород- ной смеси, увеличивает продолжительисхзт процесса рафинировки, И уменьшает производительность установки.

Цель изобретения увеличение про- изводительностн процесса.

Поставленная цель достигается тем, что в способе производства стали, включающем заливку чугуна, продувку кислородом до содержания углерода 0,050,О8%, выпуск металла в промежуточную емкость, продувку аргонокиспородной смесью с постоянным уменьшением доли кислорода в ней, перелив металла в сталерааливочный ковш, раскисление, легирование и равливку стали, продувку аргонокиолородной смесью ведут, увеличивая ступенчато ее расход с 0,9-1,0 мЛтЧ при содержании углерода О,О5-О,О8% до 1,7-2,0 при содержании угле- рода 0,005-0,03%, а расход кислорода поддерживают постоянным в пределах О,45-О,55 .

Сущность изобретения заключается в том, что увеличение расхода аргоно- кислородной смеси определенным образом компенси|тует относительное уменьшение ее окислительного потенциала , позволяет

. интенсифицировать процесс окисления углерода, сохранив на достаточно низком уровне окисленность металла и шлака.

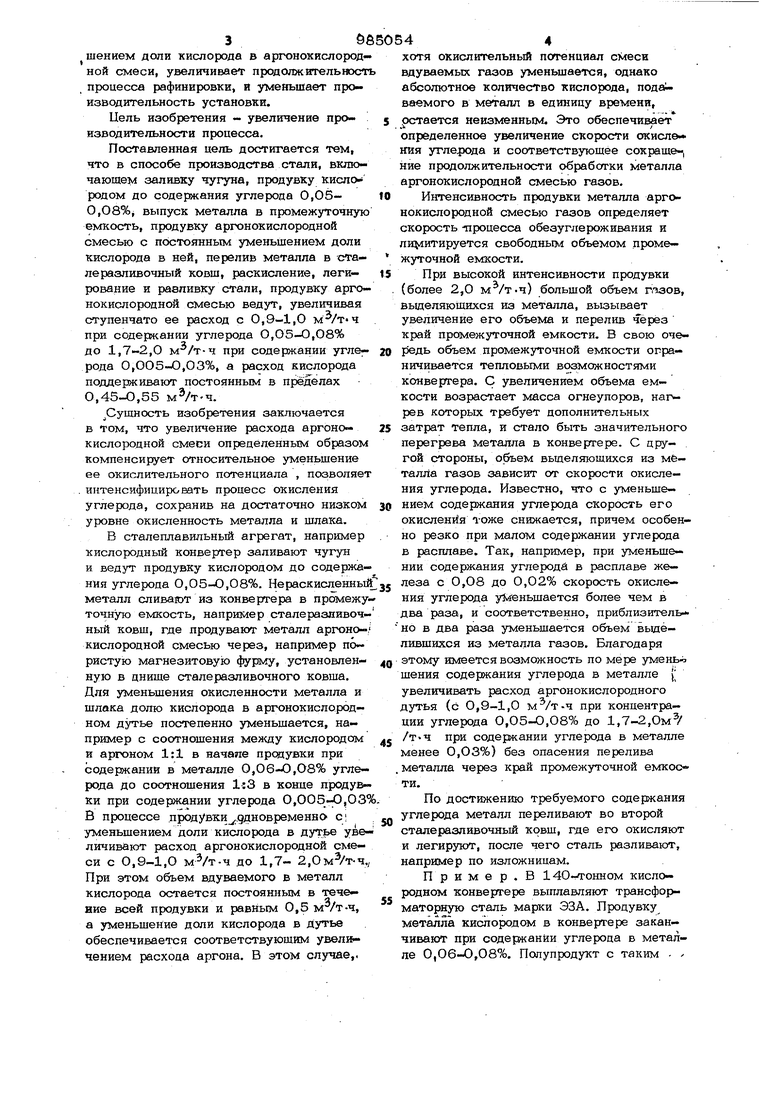

В сталеплавильный агрегат, например кислородный конвертер заливают чугун и ведут продувку кислородом до содержания углерода О,О5-0,О8%. Не раскисленный металл сливают из конвертера в промежуточную емкость, например сталеразяивоч- ный ковш, где продувают металл аргонокислородной смесью через, например пористую магнезитовую фурму, установленную в днище сталеразливочного ковша. Для уменьшения окисленности металла и шлака долю кислорода в аргонокислородном дутье постепенно уменьшается, например с соотношения между кислородом и аргоном 1:1 в начале продувки при содержании в металле 0,06-0,08% углерода до соотношения 1:3 в конце продувки при содержании углерода 0,005-0,03% В процессе продувки ддновременн cj уменьшением доли кислорода в дутье увеличивают расход аргонокислородной смеси с 0,9-1,0 до 1,7- 2,. При этом объем вдуваемого в металл кислорода остается постоянным в течение всей продувки и равным 0,5 м /т-ч, а уменьшение доли кислорода в дутье обеспечивается соответствующим увеличением расхода аргона. В этом случае,хотя окислительный потенциал сМеси вдуваемых газов уменьшается, однако абсолютное количество кислорода, пода ваемого в металл в единицу временя, рстается неизменным. Это обеспечивает определенное увеличение скорости окисления углерода и соответствующее сокращение продолжительности обработки металла аргонокислородной смесью газов.

Интенсивность продувки металла аргонокислородной смесью газов определяет скорость -процесса обезуглероживания и ли литируется свободным объемом дроме- жуточной емкости.

При высокой интенсивности продувки (более 2,0 ) большой объем п-гзов, вьщеляющихся из металла, вызывает увеличение его объема и перелив через край промежуточной емкости. В свою очередь объем промежуточной емкости ограничивается тепловыми воссможностями конвертера. С увеличением объема емкости возрастает масса огнеупоров, нагрев которых требует дополнительных затрат тепла, и стало быть значительного перегрева металла в конвертере. С другой стороны, объем вьщеляющихся из Mfeталла газов зависит от скорости окисления углерода. Известно, что с уменьшением содержания углерода скорость его окисления тоже снижается, причем особенно резко при малом содержании углерода в расплаве. Так, например, при уменьшении содержания угле роди в расплаве железа с О,О8 до 0,02% скорость окисления углерода у еньшается более чем в два раза, и соответственно, приблизительно в два раза уменьшается объем вьщелившихся из металла газов. Благодаря этому имеется возможность по мере уменье щения содержания углерода в металле j увеличивать расход аргонокислородного дутья (с 0,9-1,0 при концентрации углерода 0,О5-О,08% до 1,7-2,Ом/ /т-ч при содеркании углерода в металле менее 0,ОЗ%) без опасения перелива . металла через край промежуточной емкости.

По достижению требуемого содержания углерода металл переливают во второй сталеразливочнъ1й ковш, где его окисляют и легируют, после чего сталь разливают, например по изложницам.

Приме р . В 140-тонном кислородном конвертере выплавляют трансфорьматорную сталь марки ЭЗА. Продувку металла кислородом в конвертере заканчивают при содержании углерода в металле 0,06-0,08%. Полупродукт с таким

содеркаяием углерода перелнвают из конверггера & 1 сталеразливочный ховш оборудованный пористой магнезитовсЛ фурмой. Доведение стали до требуемого содержания углерода (0,024-0,026%) производ(1Т в 1 ковше продувкой- металла . аргонокислородной смесью. Продувку ведут смесью аргона и технически чистого кислорода чистотой не менее 99,5% при дашсения 7-8 ат в течение 25-30 мин.

Во время продушен нз металла oT6i раюгг пробы, в которых определяют теку- шее содержание углерода я в соответствии с и ененнем состава металла расход аргонокислороаной смеси увеличивают с О,9-1,О до 1,7-2,0 по схеме.

Данные представлены в табл. 1.

Увеличение интенсивности продувки с 1 до 2 несмотря на уменьшающийся окислительный потенциал дутья увеличивает скорость окисления углерода, обеспечивает сокращение проаолжител ности периода продувхн и увеличению пропускной способности установки.

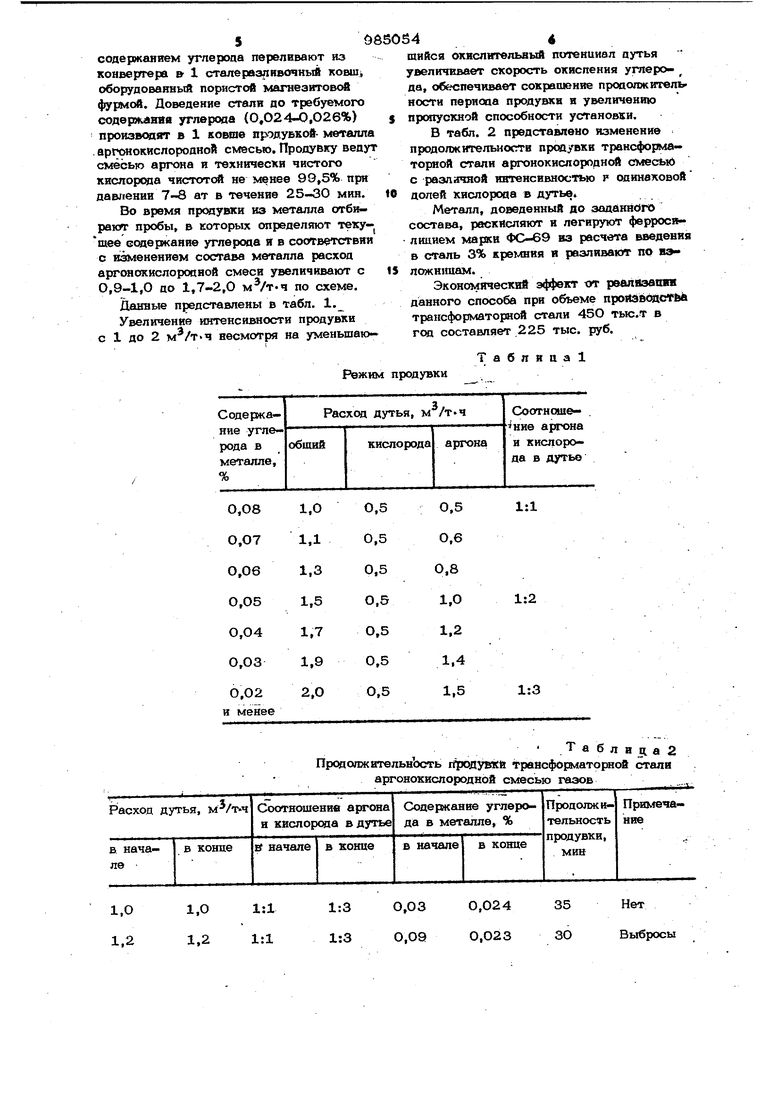

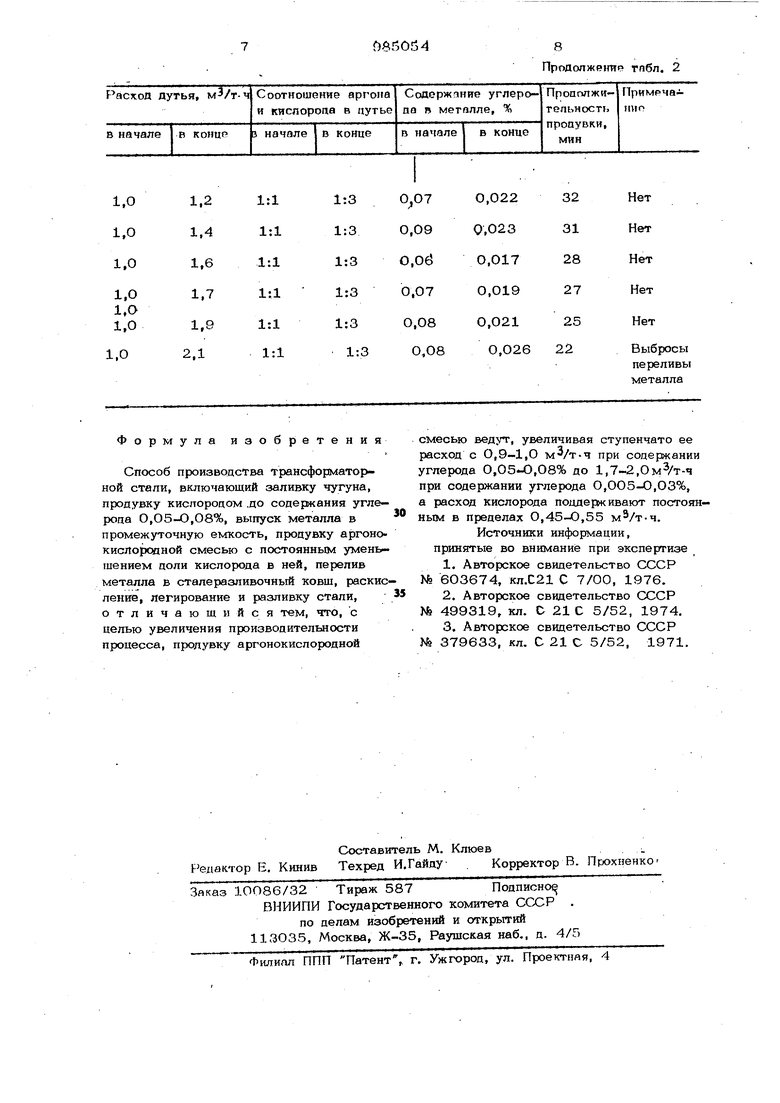

В табл. 2 представлено изменение продолжительности продувки трансформаторной стали аргх нокислородной смеськ) с разлэтпой ивтенсивностью Р одинаковой долей кислорода в дутье

Металл, доведенный до заданного состава, раскисляют и легируют ферросилицием марки ФС-69 вз расчета введения в сталь 3% кре}лния и разливают по в пожн1шам.

Экономический эффект trr реалязашга данного способа при объеме промавсщсТЬй трансформаторной стали 45О тью.т в год составляет 225 тыс. руб.

Таблида

Режим продувки

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОДУВКИ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ | 2004 |

|

RU2268948C2 |

| Способ выплавки стали | 1980 |

|

SU1054420A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2008 |

|

RU2362810C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2008 |

|

RU2366724C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МАЛОУГЛЕРОДИСТОЙ СТАЛИ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2021077C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ СТАЛИ С ОСОБО НИЗКИМ СОДЕРЖАНИЕМ УГЛЕРОДА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2031755C1 |

| Способ передела ванадиевых чугунов дуплекс-процессом @ | 1982 |

|

SU1038364A1 |

| СПОСОБ ВЫПЛАВКИ НЕРЖАВЕЮЩЕЙ СТАЛИ ДУПЛЕКС-ПРОЦЕССОМ | 2003 |

|

RU2268310C2 |

| СПОСОБ ВЫПЛАВКИ КОРРОЗИОННО-СТОЙКОЙ СТАЛИ | 2004 |

|

RU2285051C2 |

| Способ получения нержавеющей стали | 1982 |

|

SU1073299A1 |

,.Таблица2

Продолжительность гфояуежй трансформаторной стали

1:3

1,0

1:1 1.2 1:1 1:3 аргонокислородной смесью газов

0,024

Нет

35 30 О,О23 Выбросы Формула изобретения Способ производства трансформаторной стали, включающий заливку чугуна, продувку кислородом .до содержания углерода О,О5-О,О8%, выпуск металла в промежуточную емкость, продувку аргонокисЛороиной смесью с постоянным уменьшением доли кислорода в ней, перелив металла в сталеразливочный ковш, раскис ление, легирование и разливку стали, отличающийся тем, что, с целью увеличения производительности процесса, продувку аргонокислородной

Г)вЙОЙ4

8 Продопжй т( тпбл. 2 смесью ведут, увеличивая ступенчато ее расход с 0,9-1,0 при содержании углерода 0,05-0,08% до 1,7-2, при содержании углерода 0,005-0,03%, а расход кислорода поддерживают постоянным в пределах О,45-Ю,55 MVT-ч. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 603674, КЛ.С21 С 7/00, 1976. 2.Авторское свидетельство СССР № 499319, кл. С 21 С 5/52, 1974. 3.Авторское свидетельство СССР № 379633, кл. С 21 С 5/52, 1971.

Авторы

Даты

1982-12-30—Публикация

1981-01-26—Подача